Биогазовая установка для частного дома. Инструкция, фото, видео

Автор newwebpower На чтение 11 мин. Просмотров 2k. Опубликовано Обновлено

В статье о получении биогаза приводились теоретические основы производства газа метана из биомассы путем анаэробного сбраживания.

Была объяснена роль бактерий в поэтапном преобразовании органических веществ с описанием необходимых условий для наиболее интенсивного получения биогаза. В данной статье будут приведены практические реализации биогазовых установок, с описанием некоторых самодельных конструкций.

Поскольку цены на энергоносители растут, и у многих собственников животноводческих ферм и малых хозяйств существуют проблемы с утилизацией отходов, появились в продаже промышленные комплексы по производству биогаза и небольшие биогазовые установки для частного дома.

Биореактор – основа биогазовой установки

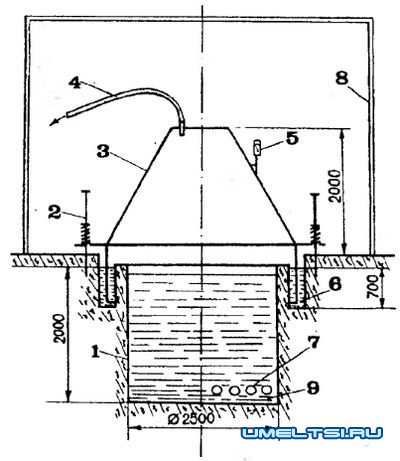

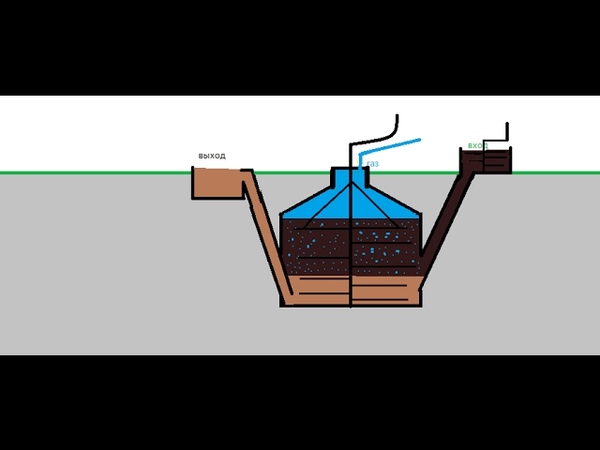

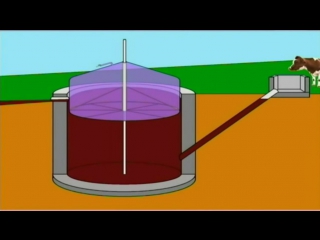

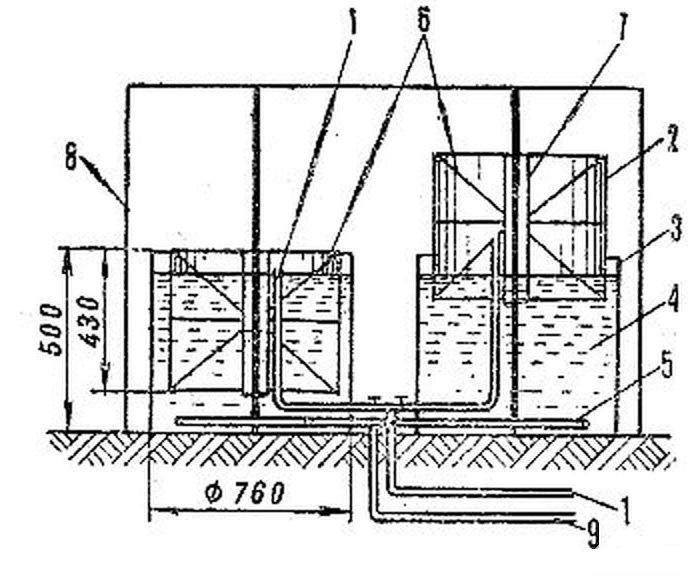

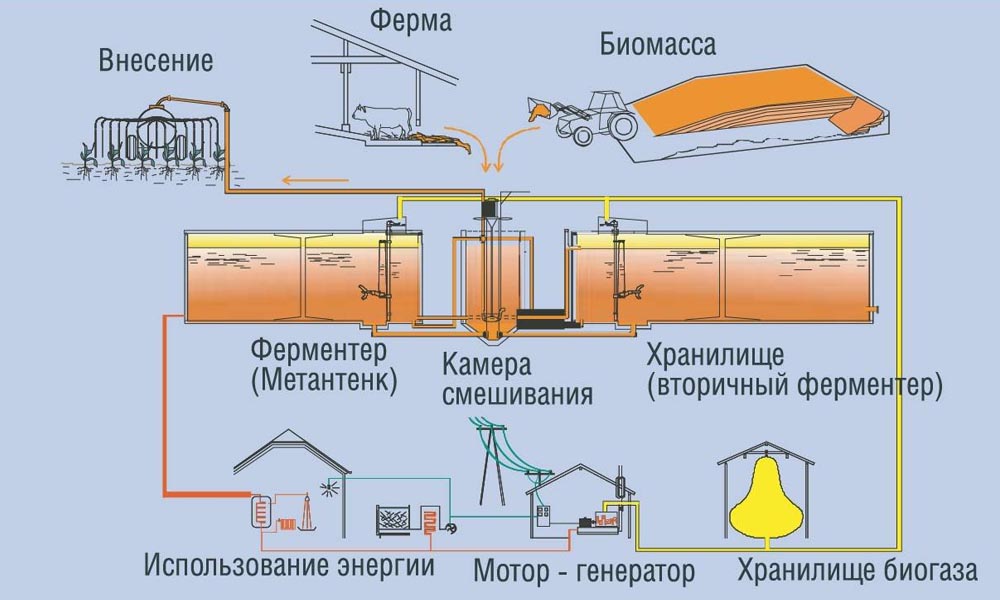

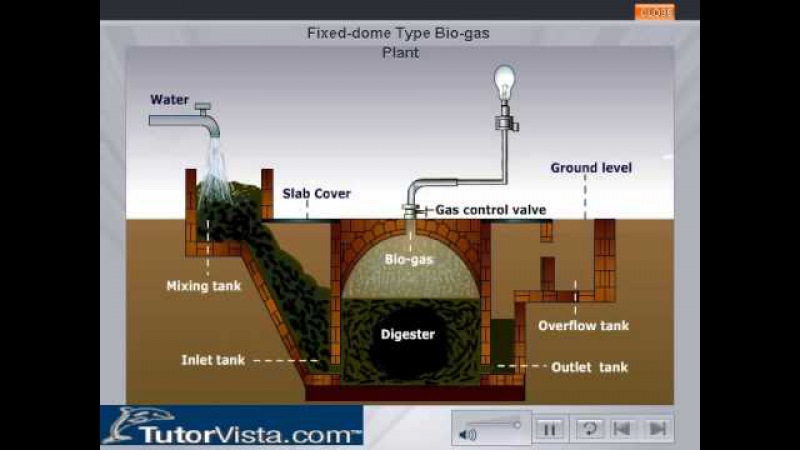

Емкость, в которой происходит анаэробное разложение биомассы, называют биореактором, ферментатором, или метантанком. Биореакторы бывают полностью герметичными, с фиксированным или плавающим куполом, имеющие конструкцию водолазного колокола. Колокольные психрофильные (не требующие подогрева) биореакторы имеют вид открытого резервуара с жидкой биомассой, в которую погружена емкость в виде цилиндра или колокола, где собирается биогаз.

Собравшийся биогаз оказывает давление на цилиндр, из-за чего тот приподнимается над резервуаром. Таким образом, колокол также выполняет функцию газгольдера – временного хранилища образовавшегося газа.

Недостатком колокольной конструкции биогазового реактора является невозможность перемешивания субстрата и его подогрева в холодные периоды года. Также негативным фактором является сильный запах, и антисанитария из-за открытой поверхности части субстрата.

К тому же, часть образовавшегося газа улетучится в атмосферу, загрязняя окружающую среду. Поэтому данные биореакторы используются лишь в кустарных биогазовых установках в бедных странах с жарким климатом.

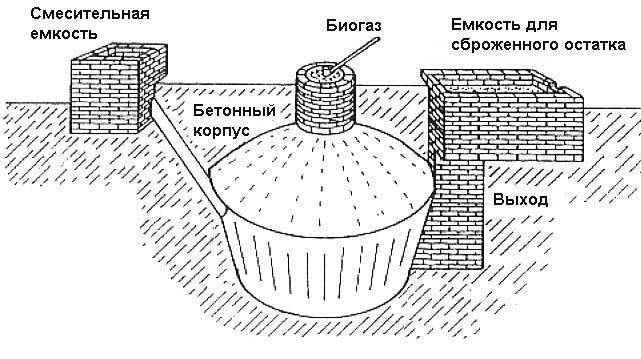

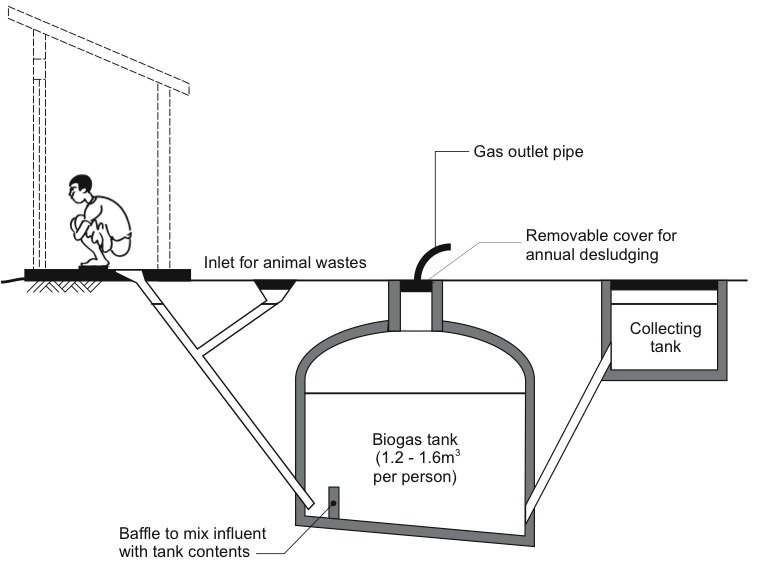

Еще один пример биореактора с плавающим куполомРади предотвращения загрязнения окружающей среды и исключения неприятного запаха реакторы биогазовых установок для дома и больших производств имеют конструкцию с фиксированным куполом. Форма конструкции в процессе газообразования большого значения не имеет, но при использовании цилиндра с крышей в виде купола достигается значительная экономия строительных материалов. Биореакторы с фиксированным куполом снабжаются патрубками для добавления новых порций биомассы и отбора отработанного субстрата.

Основные типы биогазовых установок

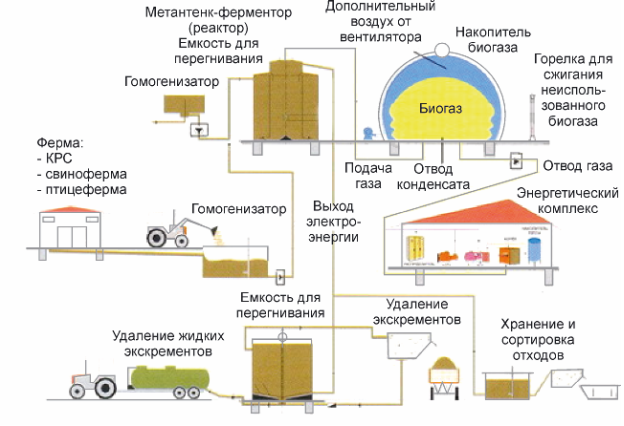

Поскольку наиболее приемлемой является конструкция с фиксированным куполом, то большинство готовых решений биореакторов имеют данный тип. В зависимости от способа загрузки биореакторы имеют различную конструкцию и подразделяются на:

- Порционные, с разовой загрузкой всей биомассы, и с последующей полной выгрузкой после отработки сырья. Основным недостатком данного типа биореакторов является неравномерность выделения газа в течение переработки субстрата;

- непрерывной загрузкой и выгрузкой сырья, благодаря чему достигается равномерное выделение биогаза. Благодаря конструкции биореактора во время загрузки и выгрузки не прекращается производство биогаза и не происходит утечек, так как патрубки, по которым осуществляется добавление и удаление биомассы, выполнены в виде гидрозатвора, предотвращающего вытекание газа.

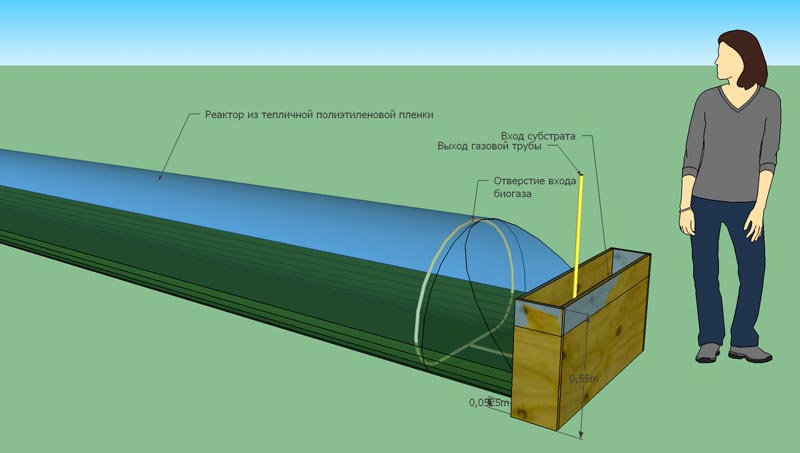

Порционные биогазовые реакторы могут иметь любую конструкцию, предотвращающую утечку газа. Так, например, в свое время в Австралии были популярны канальные метантанки с эластичным надувающимся сводом, где небольшое избыточное давление внутри биореактора надувало пузырь из прочного полипропилена. При достижении определенного уровня давления внутри биореактора, включался компрессор, откачивающий выработанный биогаз.

Так, например, в свое время в Австралии были популярны канальные метантанки с эластичным надувающимся сводом, где небольшое избыточное давление внутри биореактора надувало пузырь из прочного полипропилена. При достижении определенного уровня давления внутри биореактора, включался компрессор, откачивающий выработанный биогаз.

Тип брожения в данной биогазовой установке может быть мезофильным (со слабым подогревом). Из-за большой площади раздувающегося купола, канальные биореакторы могут устанавливаться только в отапливаемых помещениях, или в регионах с жарким климатом. Достоинством конструкции является отсутствие необходимости в промежуточном ресивере, но большим недостатком является уязвимость эластичного купола к механическим повреждениям.

Большой канальный биореактор с эластичным газгольдеромВ последнее время набирают популярности порционные биореакторы с сухой ферментацией навоза без добавления воды в субстрат. Поскольку в навозе имеется своя влажность, ее будет достаточно для жизнедеятельности организмов, хотя интенсивность реакций уменьшится.

Биореакторы сухого типа имеют вид герметичного гаража с плотно закрывающимися дверьми. Биомасса загружается в реактор при помощи фронтального погрузчика и остается в таком состоянии до завершения полного цикла газообразования (примерно полгода), при этом не требуется добавления субстрата и его перемешивания.

Порционный биореактор с загрузкой через герметично закрывающуюся дверьБиогазовая установка своими руками

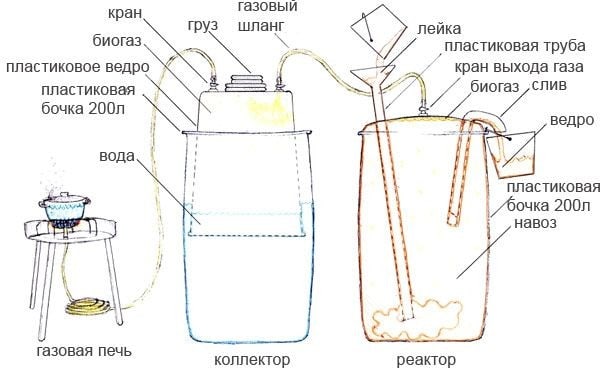

Данные конструкции самодельных биореакторов являются популярными среди народных мастеров, которые самостоятельно изготавливают биогазовые установки своими руками для дома, допускающие многоразовую ручную загрузку и выгрузку субстрата.

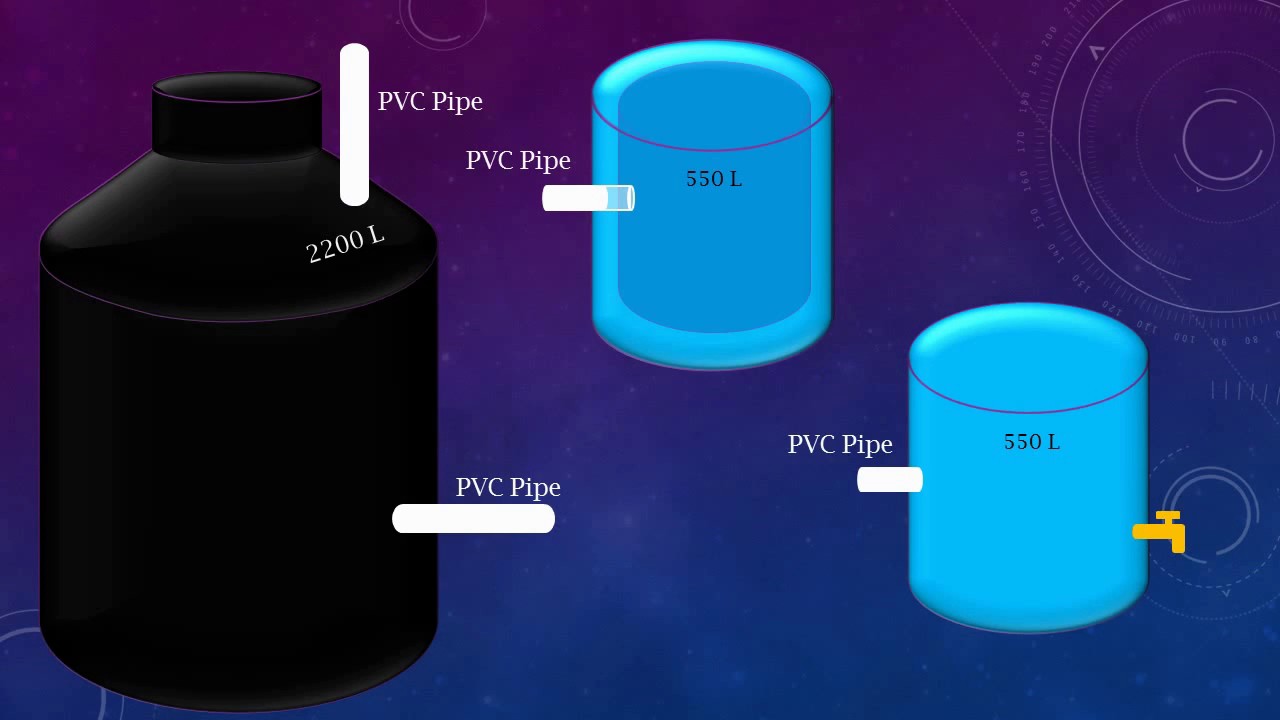

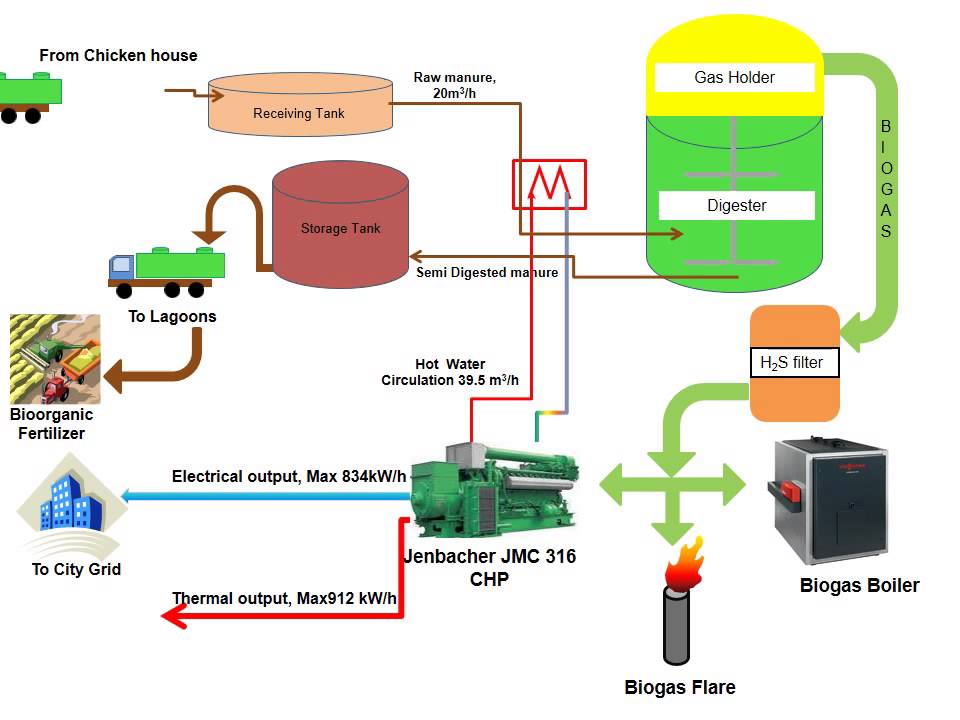

На видео ниже энтузиаст самодельного производства биогаза на примере бочек, заполненных птичьим пометом, доказывает возможность реального получения горючего газа в домашних условиях, перерабатывая в полезное удобрение отходы из птичника. Единственное, что можно добавить к конструкции, описанной в данном видеоролике, так это то, что нужно поставить манометр и предохранительный клапан на самодельный биореактор.

Расчеты продуктивности биореактора

Количество биогаза определяется массой и качеством используемого сырья. В сети интернет можно найти таблицы, где указано количество отходов, производимых различными животными, но хозяевам, которым приходится каждый день убирать навоз, данная теория ни к чему, так как они благодаря собственной практике знают количество и массу будущего субстрата. Исходя из наличия возобновляемых каждый день запасов сырья, можно рассчитать требуемый объем биореактора и ежедневное

Исходя из наличия возобновляемых каждый день запасов сырья, можно рассчитать требуемый объем биореактора и ежедневное

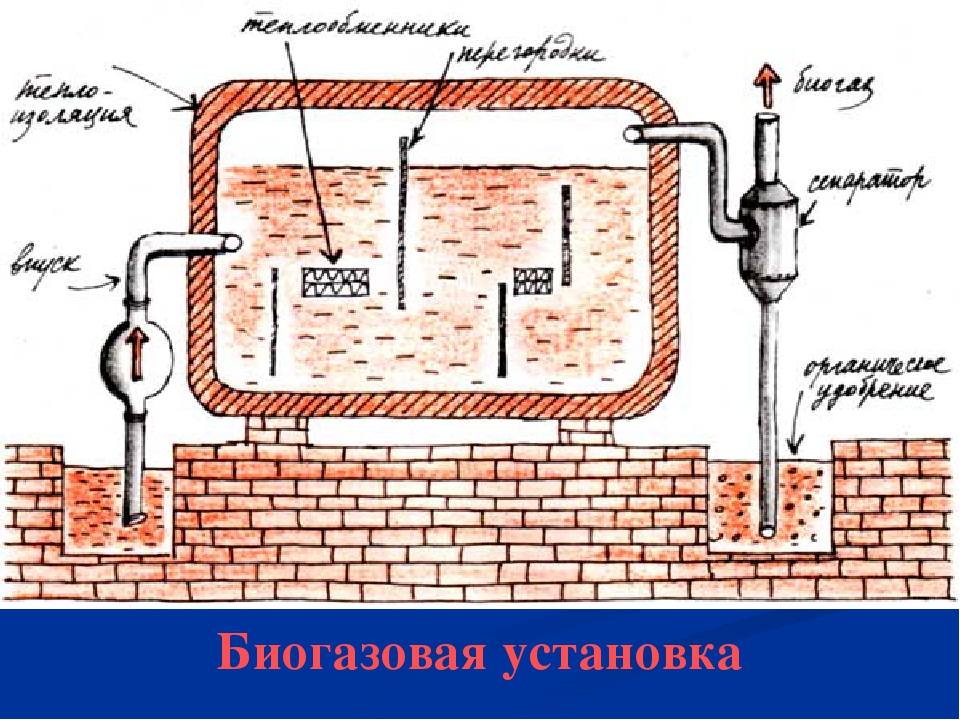

После произведенных расчетов и утвержденной конструкции биореактора можно приступить к его постройке. Материалом может служить железобетонная емкость, залитая в земле, или кирпичная кладка, герметизированная специальным покрытием, которым обрабатывают бассейны.

Также возможна постройка основной емкости домашней биогазовой установки из железа, покрытого антикоррозионным материалом. Малые промышленные биореакторы часто делают из химически стойких пластиковых резервуаров большого объема.

Строительство биореактора из кирпичной кладкиВ промышленных биогазовых установках применяются электронные системы контроля и различные реактивы для коррекции химического состава субстрата и его уровня кислотности, а также добавляются в биомассу специальные вещества – энзимы и витамины, стимулирующие размножение и жизнедеятельность микроорганизмов внутри биореактора.

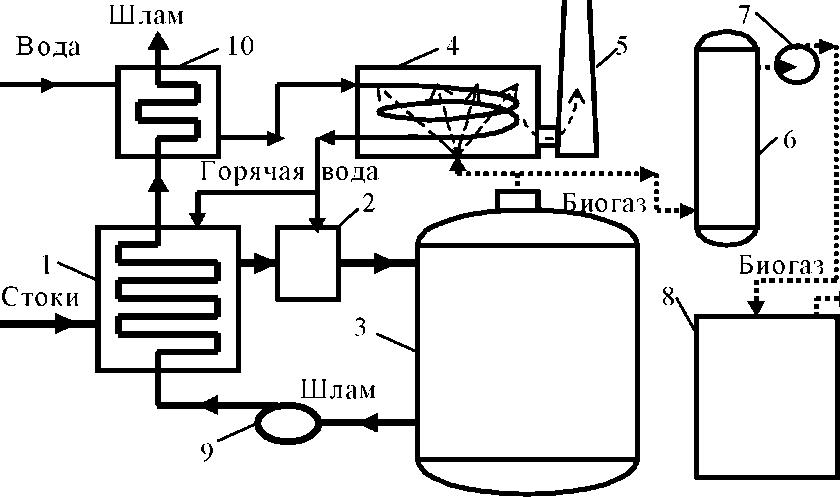

Необходимость в откачивании и очистке биогаза

Постоянная выработка газа в биореакторе любой конструкции приводит к необходимости откачивания биогаза. Некоторые примитивные биогазовые установки могут сжигать полученный газ прямо в горелке, установленной неподалеку, но нестабильность избыточного давления в биореакторе может привести к исчезновению пламени с последующим выбросом

Поэтому практически любая схема биогазовой установки включает в себя емкости для хранения газа и систему его очистки. В качестве самодельного комплекса очистки можно применить водяной фильтр, и самодельную емкость, наполненную металлической стружкой, или приобрести профессиональные системы фильтрации. Емкость для временного хранения биогаза может быть выполнена из камер от автошин, из которых газ время от времени откачивается компрессором в стандартные пропановые баллоны для хранения и последующего употребления.

В качестве самодельного комплекса очистки можно применить водяной фильтр, и самодельную емкость, наполненную металлической стружкой, или приобрести профессиональные системы фильтрации. Емкость для временного хранения биогаза может быть выполнена из камер от автошин, из которых газ время от времени откачивается компрессором в стандартные пропановые баллоны для хранения и последующего употребления.

Как альтернативу обязательному применению газгольдера можно воспринимать усовершенствованный биореактор с плавающим куполом. Усовершенствование состоит в добавлении концентрической перегородки, которая образует водяной карман, действующий наподобие гидрозатвора и не допускающий соприкосновения биомассы с воздухом. Давление внутри плавающего купола будет зависеть от его веса. Пропуская газ через систему очистки и редуктор, его можно использовать в бытовой плите, периодически стравливая из биореактора.

Измельчение и перемешивание субстрата в биореакторе

Перемешивание биомассы является важной составляющей процесса образования биогаза, обеспечивая бактериям доступ к питательным веществам, которые могут сбиться в ком на дне биореактора. Чтобы частицы биомассы лучше перемешивались в биореакторе, их нужно измельчить механическим или ручным способом до загрузки в метантанк. В настоящий момент в промышленных и самодельных биогазовых установках применяются три способа перемешивания субстрата:

- механические мешалки, приводимые в действие электродвигателем или вручную;

- циркуляционное перемешивание при помощи насоса или гребного винта, перекачивающего субстрат внутри биореактора;

- барботажное перемешивание при помощи продувки уже имеющимся биогазом жидкой биомассы. Недостатком данного способа является образование пены на поверхности субстрата.

Механическое перемешивание субстрата внутри биореактора может осуществляться вручную, или автоматически, путем включения электродвигателя при помощи электронного таймера. Водоструйное или барботажное перемешивание биомассы может осуществляться только при помощи электродвигателей, управляемых вручную или при помощи программного алгоритма.

Водоструйное или барботажное перемешивание биомассы может осуществляться только при помощи электродвигателей, управляемых вручную или при помощи программного алгоритма.

Подогрев субстрата в мезофильных и термофильных биогазовых установках

Оптимальной для газообразования является температура субстрата в пределах 35-50ºC. Для поддержания данной температуры в биореактор могут устанавливаться различные системы обогрева – водяные, паровые, электрические. Контроль температуры должен производиться при помощи термореле или термопар, подключенных к исполнительному механизму, регулирующему отопление биореактора.

Категорически запрещается подогревать биореактор открытым пламенем – в случае утечки биогаза возможен взрыв!

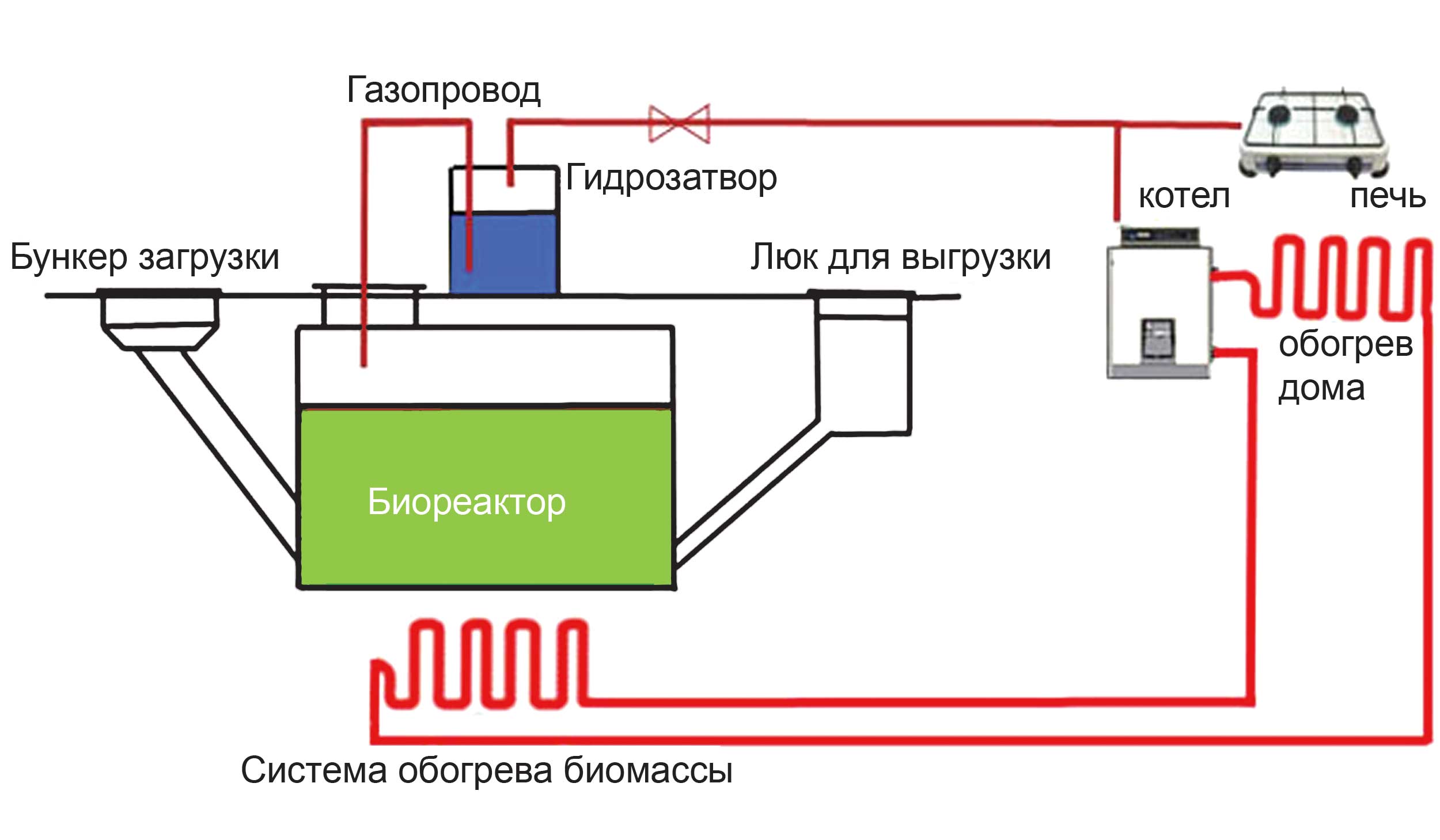

Также нужно помнить, что открытое пламя будет перегревать стенки биореактора, и внутри его биомасса будет пригорать. Пригоревший субстрат понизит теплоотдачу и качество подогрева, а раскаленная стенка биореактора будет быстро разрушаться. Одним из лучших вариантов является водяной подогрев из обратной трубы системы отопления дома. Нужно установить систему электрических вентилей для возможности отключения подогрева биореактора или подключения обогрева субстрата напрямую от котла, если будет слишком холодно.

Одним из лучших вариантов является водяной подогрев из обратной трубы системы отопления дома. Нужно установить систему электрических вентилей для возможности отключения подогрева биореактора или подключения обогрева субстрата напрямую от котла, если будет слишком холодно.

Подогрев субстрата в биореакторе при помощи ТЭНов будет выгоден лишь в случае наличия альтернативного электричества, получаемого от ветрогенератора или солнечных батарей. В данном случае ТЭНы могут быть подключены напрямую к генератору или батарее, что исключит из схемы дорогие преобразователи напряжения. Чтобы снизить потери тепла и уменьшить расходы на подогрев субстрата в биореакторе нужно его максимально утеплить с помощью различных утеплителей.

Утепление биореактора термоизоляционным материаломПрактические опыты, неизбежные при постройке биогазовых установок своими руками

Сколько бы литературы не прочитал начинающий энтузиаст самостоятельного производства биогаза, и сколько бы видеороликов не пересмотрел, на практике многое придется познавать самому, и результаты, как правило, будут далеки от расчетных.

Поэтому, многие начинающие мастера идут по пути самостоятельных экспериментов по получению биогаза, начиная с малых емкостей, определяя, сколько газа из имеющегося сырья дает его небольшая экспериментальная биогазовая установка. Цены на комплектующие, выход метана и будущие расходы на постройку полноценной рабочей биогазовой установки будут определять ее рентабельность и целесообразность.

В приведенном выше видеоролике мастер демонстрирует возможности своей биогазовой установки, засекая, сколько биогаза получится за одни сутки. В его случае, при закачке в ресивер компрессора восьми атмосфер, объем получившегося газа после перерасчетов с учетом объема емкости 24л будет около 0,2 м².

Данный объем биогаза, полученный из двухсотлитровой бочки, не является значительным, но, как показано в следующем видео этого мастера, такого количества газа хватит на час горения одной конфорки плиты (15 мин умножить на четыре атмосферы баллона, который в два раза больше ресивера).

В другом видеоролике ниже мастер рассказывает о получении биогаза и биологически чистых удобрений путем переработки в биогазовой установке органических отходов. Нужно иметь в виду, что ценность экологических удобрений может превысить стоимость полученного газа, и тогда биогаз станет полезным побочным продутом процесса изготовления качественных удобрений. Еще одним полезным свойством органического сырья является возможность его хранения некоторый период для использования в нужное время.

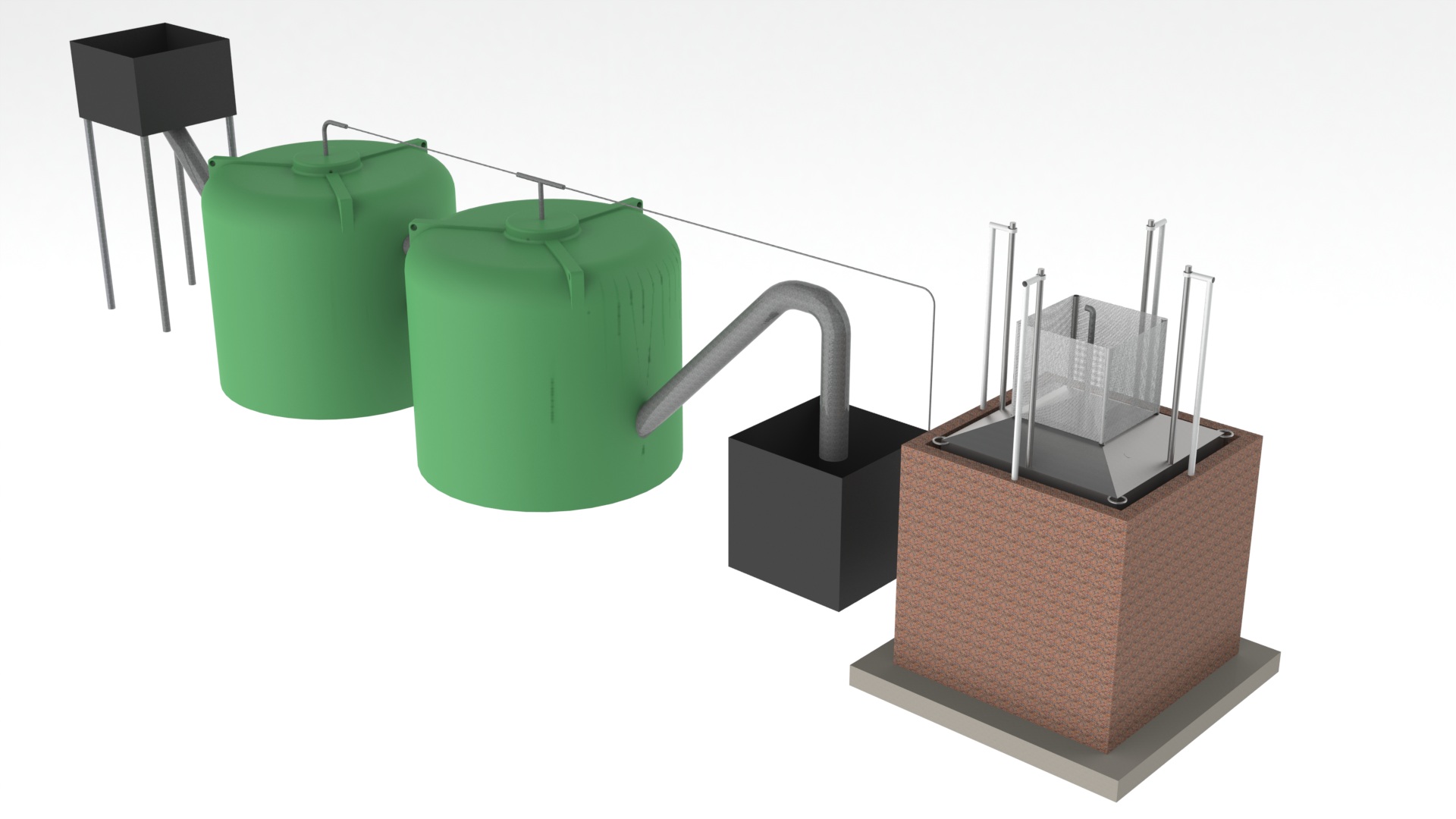

Простая биогазовая установка своими руками

Бесплатный газ, на котором можно приготовить пищу, можно получать из отходов жизнедеятельности человека и животных. Для этого можно собрать простую биогазовую установку.

Принцип получения газа из отходов очень прост: отходы помещаются в герметичный резервуар, где бродят определенное время выделяя смесь метана с другими газами, которая хорошо горит и пригодна для использования в быту.

Понадобится

- Герметичный пластиковый бак с крышкой на 50-100 литров.

- 2 шаровых крана под газ.

- Тройник.

- Трубка силиконовая под газопровод.

- Обжимные хомуты.

- Камера от грузового автомобиля (или трактора).

- Уголок с пластиковой трубой.

Изготовление биогазовой установки

Бочка с плотно закрывающейся крышкой. Обязательно проверьте ее полную герметичность.

Проделываем отверстие в крышке. Вставляем в него штуцер и герметизируем прилегание двухкомпонентным клеем.

Сбоку по той же технологии вклеиваем угловой фитинг с трубой, которая идет почти до самого дна бака.

Эта труба нужна для удаления отходом со дна, при заправке новых. Вклеиваем шланг к выходу.

Под него нужно будет поставить пластиковое ведро.

На штуцер в крышке надеваем шланг и фиксируем обжимным хомутом.

К другой стороне трубки крепим шаровый кран для перекрывания основной подачи.

От крана подключается трубка и идет на тройник. С тройника одни конец подключается ко второму карну, к нему будут подключатся потребители.

С тройника одни конец подключается ко второму карну, к нему будут подключатся потребители.

А другой выход с тройника идет на резиновую камеру, которая служит накопителем газа.

Изначально камеру нужно полностью сдуть, выпустив весь лишний воздух.

Заправка установки

Для заправки нужны практически любые растительные отходы, в моем случае пару килограмм очисток от овощей, фруктов, также гнилые плоды.

Все кидаем в бак.

Далее, для получения метанового брожения с выделением метана, нужно добавить органические отходы жизнедеятельности. В данном случае использовался 30-ти дневный навоз крупного рогатого скота. Общий объем навоза около 10 литров.

До объема бака 2/3 доливаем водой.

Вот так выглядит заправленная биогазовая установка. Закрываем плотно крышку.

Через 7 дней камера наполнилась природным газом.

Использование газа

Пробуем зажечь.

Подключаем газовую конфорку.

Горит отлично.

Можно приготовить пищу.

При сгорании запаха практически нет.

Смотрите видео

Томские ученые улучшают переработку биогаза

Проект Alma Mater

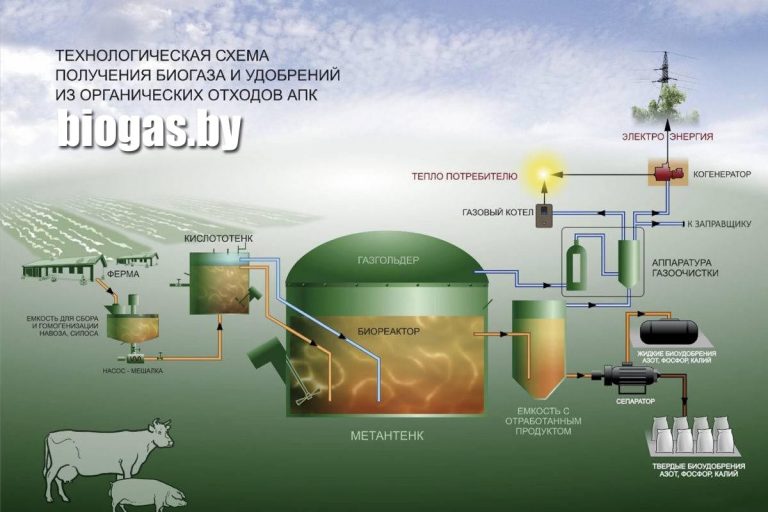

Во всем мире вот уже несколько тысяч лет перерабатывают отходы в биогаз, который можно использовать как топливо для получения энергии. Томские ученые придумали, как улучшить тысячелетнюю технологию.

Биогаз — это смесь метана и углекислого газа с небольшим содержанием сернистых соединений. Главный элемент в этой «компании» — метан, энергоноситель, обеспечивающий наc теплом и электроэнергией.

Технология получения метана из отходов не менялась тысячелетиями — в резервуар помещают биомассу, подогревают ее для того, чтобы микроорганизмы могли быстрее размножаться. В три этапа разные виды бактерий разлагают отходы, последний из них — метаногенез, при котором и образуется метан. Но он составляет только 55-75% биогаза, остальное — углекислый газ, который приходится дополнительно утилизировать.

В три этапа разные виды бактерий разлагают отходы, последний из них — метаногенез, при котором и образуется метан. Но он составляет только 55-75% биогаза, остальное — углекислый газ, который приходится дополнительно утилизировать.

Ученый ТГУ Александр Яговкин улучшил традиционную технологию до такой степени, что содержание метана в получаемом газе достигает ста процентов.

Как научить бактерии размножатьсяАлександр Яговкин, кандидат химических наук, работал в политехническом университете. В 2004 году правительство России объявило о приоритетных направлениях развития науки, технологий и техники, среди которых были биотехнологии, и Яговкин предложил коллегам заняться биогазом.

— У меня появилась идея каким-то образом активировать процесс образования биогаза, — рассказывает ученый. — Я вынес ее на всеобщее обсуждение. Меня подняли на смех, сказали: «Не будем этого делать, тысячу лет известна эта технология, ничего нового уже не придумаешь». Тогда я начал работать самостоятельно. И что вы думаете? Нашел!

Тогда я начал работать самостоятельно. И что вы думаете? Нашел!

Яговкину удалось не просто «активировать процесс», а радикально улучшить технологию. Метанобактерии, которые участвуют в производстве метана, медленно размножаются. Однако их работу можно ускорить воздействием малопотенциального электрического поля постоянного тока. Это воздействие дает метанобактериям дополнительную энергию, они начинают быстрее развиваться и интенсивнее поглощать кислоту, производя при этом почти чистый биометан. Соответственно, образование метана в установке идет быстрее, а содержание углекислого газа на выходе стремится к нулю.

Эту технологию Яговкин развивал в течение нескольких лет. Он ушел из политехнического университета, устроился работать управляющим на ферму. Там досконально изучил работу сельского хозяйства и построил свою первую биостанцию. Выглядела станция… как обыкновенная бочка.

Биогаз на просторах России

Со своим «напарником» Алексеем Коледовым Яговкин познакомился в Институте мониторинга климатических и экологических систем СО РАН. Коледов тогда занимался биогазовыми установками, сотрудничал с фирмами, которые пытались распространить идею биогаза в России, но не достигли в этом большого успеха.

Коледов тогда занимался биогазовыми установками, сотрудничал с фирмами, которые пытались распространить идею биогаза в России, но не достигли в этом большого успеха.

Яговкин и Коледов начали вместе работать в институте над идеей биометановой установки. Через некоторое время им пришлось уйти из Академии наук, и ученых позвал к себе директор Института биологии и биофизики Сергей Воробьев. В НИИ ББ Коледов и Яговкин получили патент и начали искать применение для своей установки.

После публикации на сайте ТГУ сообщения о том, что ученые НИИ ББ разработали новую технологию получения биометана, к ним начали обращаться заказчики. Фермеры из томских сел и коллеги из других научных учреждений России выражают желание построить у себя такую установку.

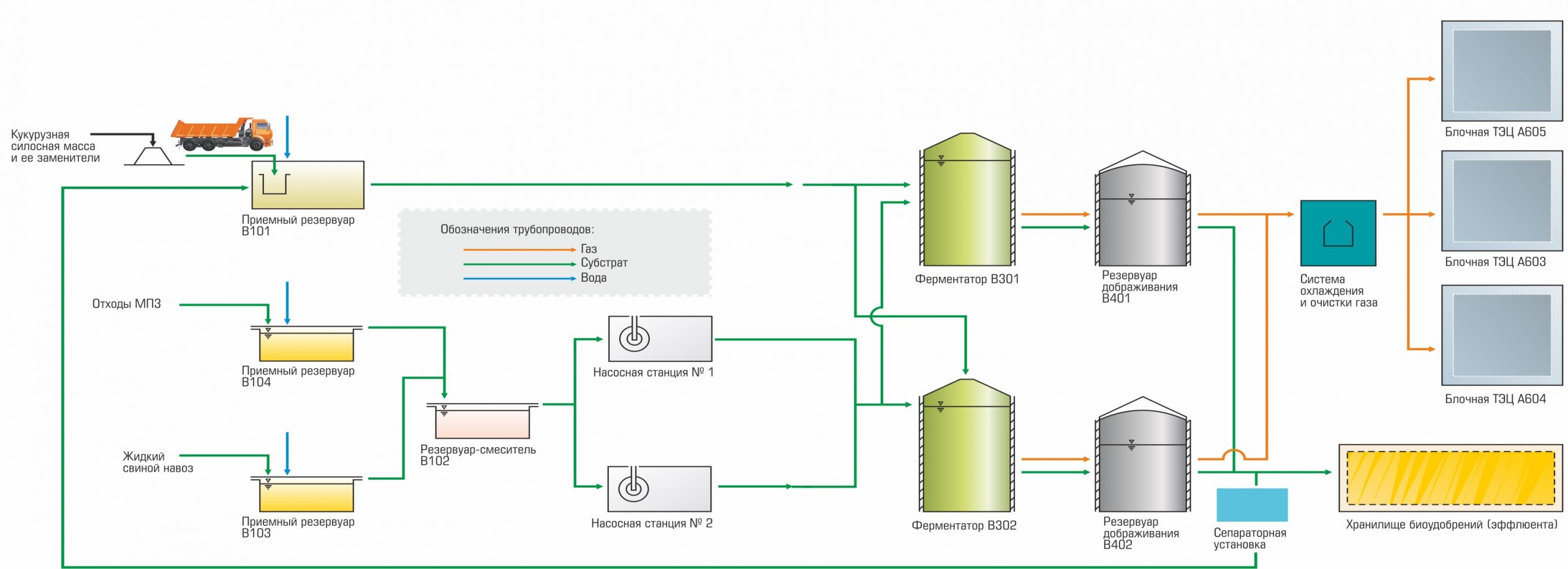

Одним из первых к ученым обратился Белгородский институт альтернативной энергетики, который изучает и применяет на практике экологически чистые технологии получения энергии. Здесь уже действует биогазовая установка, построенная по традиционной технологии. Cтанция работает на отходах, получаемых с местного мясоперерабатывающего завода и свинокомплекса. Каждый год установка производит 19,6 млн киловатт-часов и почти 67 тысяч тонн органических удобрений.

Cтанция работает на отходах, получаемых с местного мясоперерабатывающего завода и свинокомплекса. Каждый год установка производит 19,6 млн киловатт-часов и почти 67 тысяч тонн органических удобрений.

Белгородцы попросили ученых ТГУ реконструировать станцию, чтобы увеличить количество получаемой энергии и не тратить ресурсы на утилизацию углекислого газа. ТГУ и Белгородский институт заключили соглашение о научно-техническом сотрудничестве.

Еще один потенциальный заказчик живет в Новосибирской области. Он планирует построить индюшачью ферму на десять миллионов голов, а с помощью биогазовой установки — утилизировать отходы, получать энергию и удобрения.

Заинтересовалась разработкой ученых ТГУ и фирма, которая занимается производством биогазовых станций в России — ООО «СельхозБиогаз» из Кирова. Алексей Коледов отправил им проект соглашения о сотрудничестве, возможно, в Кирове вскоре будут изготовлять биогазовые станции по технологии томичей.

* * *

Главный плюс биогазовых установок, по словам ученых, это не просто получение электроэнергии. Биогазовые станции позволяют чисто и без запаха утилизировать отходы ферм и других сельскохозяйственных предприятий. Построив биогазовые установки, скажем, на Межениновской птицефабрике и свинокомплексе «Томский», можно избавить жителей близлежащих населенных пунктов от неприятного запаха и еще получить с этого дивиденды в виде дешевой энергии и удобрений.

— Существующие на томских предприятиях очистные сооружения, по нашему мнению, не справляются, — говорит Александр Яговкин.

— Очистные сооружения энергозатратны, а биогазовый способ утилизации отходов, наоборот, приносит энергию, — добавляет Алексей Коледов. — Можно было бы сделать кластерный объект: несколько видов сырья с разных предприятий собирать и сбрасывать в нашу установку. Понимаете, метаногенез и так идет. Там, где неприятно пахнет — идет метаногенез. А так мы бы его поместили в емкости, и запаха бы не стало. Мы бы решили эту проблему с помощью нашей технологии эффективнее, чем кто-либо.

А так мы бы его поместили в емкости, и запаха бы не стало. Мы бы решили эту проблему с помощью нашей технологии эффективнее, чем кто-либо.

Зачем нужен биогаз?

Метан — это природный газ. Он хорошо горит, может использоваться как источник электроэнергии, для отопления помещений или как топливо. Еще шесть тысяч лет назад китайцы заметили, что из биомассы можно получить воспламеняющийся газ, и стали строить первые биогазовые установки.

Сегодня биогазовые станции работают на отходах сельскохозяйственых предприятий по всему миру, они перерабатывают навоз, птичий помет, свекольный жмых, траву, водоросли, гнилые клубни картофеля, отходы рыбных цехов… Все это превращается в удобрения, а выделенный метан обеспечивает электроэнергией работу не только самой биогазовой установки, но и фермы.

Марина Сенинг

Как самому получать биогаз? | Огородники

Что вы знаете о биогазовых установках? Наверняка, многие наши читатели либо слабо знакомы с данной темой, либо думают, что это большие промышленные и очень сложные штуки, которые своими руками не построить. Отчасти так и есть. Если помониторить тему в сети, то сначала наверняка попадутся фото громадных установок, которые продаются за баснословные деньги. Их предлагают для промышленного производства биогаза. Но тот же интернет, как бездонный источник информации, способен выдать куда более интересные и доступные варианты. О них и пойдёт речь в данной статье.

Отчасти так и есть. Если помониторить тему в сети, то сначала наверняка попадутся фото громадных установок, которые продаются за баснословные деньги. Их предлагают для промышленного производства биогаза. Но тот же интернет, как бездонный источник информации, способен выдать куда более интересные и доступные варианты. О них и пойдёт речь в данной статье.

Что такое биогаз

Биогазом называют продукт переработки органики анаэробными бактериями. В его составе основную часть занимает метан – в среднем 60-80%. На втором месте стоит углекислый газ, а за ним – в очень малых количествах водород и сероводород. По свойствам биометан ничем не отличается от добываемого природного газа. Он используется для приготовления пищи, заправки автомобилей, нагрева воды и получения электроэнергии. Готовый биометан представляет собой очищенный продукт, из которого удалены газы CO₂, H₂, H₂S.

Производство биогаза – не только выгодный процесс, завершающийся получением энергоёмкого газа и ценного удобрения. Но также мероприятие, способствующее уменьшению парникового эффекта. Этот газ в любом случае выделяется при переработке органики. Но если процесс проходит обычным способом, метан улетучивается в атмосферу. При организации биореактора этого не происходит.

Но также мероприятие, способствующее уменьшению парникового эффекта. Этот газ в любом случае выделяется при переработке органики. Но если процесс проходит обычным способом, метан улетучивается в атмосферу. При организации биореактора этого не происходит.

Примечательно то, что огромное количество биометана выбрасывается в атмосферу на мусорных свалках. Дармовая энергия уходит в никуда. Люди засоряют природу и теряют ценный потенциал органических отходов.

Биогазовые установки своими руками

Получать биогаз самостоятельно может каждый желающий. Для этого нужно сделать всего две вещи: собрать небольшую установку и запастись подходящим органическим сырьём. Рассмотрим вопрос подробнее.

Из чего можно получать биогаз?

Для получения биогаза подходят практически любое доступное органическое сырьё. Проще всего добывать биометан из свежего навоза и помёта. Можно также брать какие-либо растительные остатки, и даже жир. Из него самый большой выход метана. Один килограмм сухого вещества способен дать до 500 л газа. Есть энергетические культуры, из которых можно получить больше биогаза, чем из остальных растений. Это сильфия, кукуруза и некоторые водоросли.

Один килограмм сухого вещества способен дать до 500 л газа. Есть энергетические культуры, из которых можно получить больше биогаза, чем из остальных растений. Это сильфия, кукуруза и некоторые водоросли.

Питательный субстрат можно получать из четырёх основных видов органики:

• навоза/помёта;

• пищевых отходов;

• остатков различных растений;

• отходы от переработки мясной продукции.

Технология и оборудование

Биогаз можно получить своими руками. Это подтвердил Жан Пейн, сделавший свой дом полностью автономным в 70-х годах 20-говека. А самые первые установки были созданы в Индии в середине 19-го века. Не стоит пугаться сложности и громоздкости современного оборудования для получения биометана. В домашних условиях можно сделать установку значительно проще – она тоже будет работать.

Для такого дела понадобится ёмкость цилиндрической формы, которая будет обязательно закрываться герметично. Её можно сделать из металлической бочки или выложить из кирпича/камня/блоков с армированием и нанесением внутри слоя гидро- и газоизоляции. Без этого никак. Ёмкость может быть выполнена из любых материалов, позволяющих создать герметичные соединения и не вредящих жизнедеятельности анаэробных бактерий.

Без этого никак. Ёмкость может быть выполнена из любых материалов, позволяющих создать герметичные соединения и не вредящих жизнедеятельности анаэробных бактерий.

У основания биореактора должно быть специальное отверстие для удаления отработанного сырья. Его также нужно закрывать герметично, чтобы газ не выходил наружу в процессе брожения биомассы. Размер ёмкости может быть разным, он зависит от количества имеющегося сырья. Реактор должен быть заполнен не менее чем на 2/3. Остальная часть предусматривается для выделяющегося газа. Его выделяется в среднем от 50 до 200 кубометров из тонны сырья.

Показатели могут отличаться, потому что на них влияют масса разных факторов. Точное количество биогаза покажет практика. Самой большой энергоёмкостью отличается кукуруза – она даёт до 500 кубометров с тонны.

Схема самого простого биореактора:

1) Бочка на 250 литров.

Лучше всего взять пластиковую бочку. Она позволяет делать герметичные соединения и постепенно добавлять субстрат. Срок её работы с дозаправками практически неограничен, чего не скажешь о металлических ёмкостях. Их загружают один раз на 2-3 месяца, пока идёт активная выработка газа. После этого полностью освобождают от содержимого и загружают заново. То есть пополнение и слив здесь не применяется. Причина в сложности создания герметичных соединений из-за тонкого металла.Поэтому далее опишем конструкцию биореактора из пластиковой бочки, который позволяет догружать сырьё и удалять отработанный субстрат.

Срок её работы с дозаправками практически неограничен, чего не скажешь о металлических ёмкостях. Их загружают один раз на 2-3 месяца, пока идёт активная выработка газа. После этого полностью освобождают от содержимого и загружают заново. То есть пополнение и слив здесь не применяется. Причина в сложности создания герметичных соединений из-за тонкого металла.Поэтому далее опишем конструкцию биореактора из пластиковой бочки, который позволяет догружать сырьё и удалять отработанный субстрат.

Для неё делают внешнюю теплоизоляцию, обматывая подходящим изоляционным материалом, потом подложкой-утеплителем для полов и сверху стрейч плёнкой или полиэтиленом. Внешний защитный слой создаётся с целью удержания достаточной температуры внутри бочки, которая нужна для работы микроорганизмов. Такую бочку можно поставить даже в хозяйственном помещении жилого дома.

2) Организация входа и выхода субстрата.

Они нужны для добавления органического сырья и слива отработанных отходов. Применяются серые канализационные трубы небольшого диаметра, которые используются в водоотведении квартир и домов. Для слива делается труба с «носиком» с помощью переходников – чтобы жидкость сливалась вниз. Для пополнения – труба с воронкой, направленная вверх. Все соединения тщательно замазываются резиновымгерметиком – как внутри, так и снаружи.

Для слива делается труба с «носиком» с помощью переходников – чтобы жидкость сливалась вниз. Для пополнения – труба с воронкой, направленная вверх. Все соединения тщательно замазываются резиновымгерметиком – как внутри, так и снаружи.

Трубы являются частью системы сообщающихся сосудов. Их верхние части расположены чуть выше уровня субстрата в реакторе. При добавлении смеси в одну трубу, из другой выливается столько же «отработки». Обе трубы входят в бочку примерно на высоте 20 см от пола.

3) Фильтры.

На выходе биогаза из биореактора ставят фильтры для очистки – один с водой и гашеной известью, другой с силикагелем, третий с металлической стружкой. Резервуары первых двух фильтров стандартные – используемые для очистки водопроводной воды. Третий представляет собой горизонтально расположенный отрезок серой канализационной трубы со штуцерами по бокам (с обработкой каучуковым герметиком). Труба небольшого диаметра, используемая в квартирах/домах.

Первый фильтр очищает от CO₂, второй от H₂O, третий от H₂S. Примесь водорода очень незначительная и не влияет на свойства биогаза, поэтому для него фильтров не ставят.

Примесь водорода очень незначительная и не влияет на свойства биогаза, поэтому для него фильтров не ставят.

4) Шланг.

От биореактора до фильтров идёт прозрачный шланг небольшого диаметра. При выходе с бочки на него ставят штуцерный кран, позволяющий при надобности перекрывать поток.

После фильтров газ направляется в ёмкость для накопления/хранения.

5) Ёмкость для газа.

Народные умельцы используют для этого не только стандартные газовые баллоны, но и герметично запаянные рукава из плотного полиэтилена.

6) Механизм перемешивания.

Он состоит из стержня, выходящего из центра крышки, надетой на него куска пластиковой трубы внутри бочки и двух покрашенных металлических уголков, прикреплённых перпендикулярно на двух уровнях. К ним подсоединяются половинки отрезков пластиковых канализационных труб, выполняющих функцию лопастей.

Такая конструкция делается для перемешивания субстрата. Сверху на стержень крепится ручка, позволяющая вертеть его в горизонтальной плоскости. А снизу он стоит на крестовине из хвойной древесины, более устойчивой к гниению. Периодическое перемешивание способствует лучшей переработке органики. Его необходимо обязателоно проводить сразу после добавления очередной порции субстрата.

А снизу он стоит на крестовине из хвойной древесины, более устойчивой к гниению. Периодическое перемешивание способствует лучшей переработке органики. Его необходимо обязателоно проводить сразу после добавления очередной порции субстрата.

7) Отопление.

Внутри бочки спирально укладываются металлопластиковые трубы, заходящие внутрь и выходящие через штуцера. Через них проходит нагретая вода, поддерживающая необходимую температуру субстрата.

Без подогрева могут быть следующие параметры:

• минимальные – 18 градусов;

• оптимальные – 20-28 градусов, самый большой выход газа при температуре 23 градуса;

• не эффективные – ниже 15 градусов, в таких условиях получение биогаза становится нерентабельным.

В зимнее время года желательно подогревать реактор до оптимальной температуры.

В промышленных условиях используется три варианта режимов:

• психофильный – без подогрева, когда температура окружающей среды позволяет поддерживать описанные выше оптимальные параметры;

• мезофильный – нагрев производится от 30 до 40градусов;

• термофильный – субстрат нагревают до 54 градусов и выше.

В каждом из режимов участвуют соответствующие названию бактерии. Мезофильный и термофильныйрежимы позволяют ускорять сбраживание. Но требуют больше затрат на отопление. В домашних условиях при небольшом количестве сырья их создание может быть нецелесообразным.

Преимущество термофильного режима – самый активный выход биогаза и полное уничтожение болезнетворных бактерий в получаемом удобрении. Недостатки – нужно много энергии на подогрев и удобрение хуже по качеству/ценности. При температуре 70-75 градусов метагены способныразлагать древесину.

Мезофильный режим даёт более ценное удобрение, но не позволяет полностью его обеззаразить. Его можно назвать самым оптимальным из-за того, что скорость переработки органики высокая, а затраты на обогрев умеренные.

Важно знать: метанобразующие бактерии могут вести свою жизнедеятельность только в анаэробной среде. Это значит, что в бочке вообще не должно быть воздуха. Именно поэтому так важна герметичность соединений.Нельзя допускать попадание кислорода внутрь ёмкости.

Выход биогаза зависит от того, какие питательные веществаи в каком количестве есть в составе сырья. Для работы анаэробных бактерий помимо углерода и азота нужен целый перечень микроэлементов. Весь необходимый набор есть в навозе.

Описание самого простого домашнего реактора позволяет сформировать представление о биореакторах в целом и принципах их работы. При надобности устройство можно масштабировать или модифицировать, если оно будет выполняться из других материалов.

Запуск биореактора

Для того чтобы реактор начал свою работу, нужно заполнить его органическим субстратом не менее чем на две трети. И заселить его метаногенами – бактериями, перерабатывающими органику в метан в условиях отсутствия кислорода. Они есть в заболоченных местах и кишечнике млекопитающих. Эти микроорганизмы живут в температурном диапазоне – от 0 до 70 градусов. Для их эффективной работы субстрат должен быть хотя бы на 50% состоять из воды.

Метаногены можно взять из коровьего навоза. Их перемешивают с субстратом и герметично закрывают реактор. На тонну субстрата нужно 50-60 л свежего навоза. Газ начинает идти примерно через неделю (+/-). Если температура не достаточно высокая, скорость переработки может быть ниже, соответственно, биометан пойдёт позже.Подогрев до 30 градусов ускоряет процессы переработки.

До появления метана из реактора активно выходит углекислый газ.

Загрузка и выгрузка субстрата

Питательный субстрат находится в жидкой форме. Он состоит из измельчённых частей органики, перемешанных с водой. Воды в субстрате должно быть 50-80%. Новая порция составляет 5-7% от общего объёма субстрата в бочке.

Навоз нужно довести водой до кашеобразного состояния и можно сразу же загружать в реактор. С птичьим помётом так делать нельзя, потому что в нём много азота. Сначала необходимо залить его водой и подержать в открытом виде три дня. Это понизит его кислотность путём гидролиза и позволит использовать для питания бактерий. Без такой процедуры они могут погибнуть. Кислотно-щелочной баланс субстрата должен находиться в пределах pH = 6.5-8.5. Оптимальная цифра составляет pH = 7. Для доведения субстрата до таких параметров можно добавлять в него известковое молочко (известь пушонка, разбавленная водой).

Без такой процедуры они могут погибнуть. Кислотно-щелочной баланс субстрата должен находиться в пределах pH = 6.5-8.5. Оптимальная цифра составляет pH = 7. Для доведения субстрата до таких параметров можно добавлять в него известковое молочко (известь пушонка, разбавленная водой).

Пищевые отходы и растительные остатки нужно измельчать и разбавлять водой до состояния кашицы. Допустимо использовать для этого любую органику. Мясокостные остатки тоже подходят для получения биогаза, больше всего метана дают жирные – больше 1000 кубометров с тонны.Стоит использовать для этого растительные жиры. Например, оставшиеся после приготовления картофеля фри или курицы гриль. Такие остатки наверняка можно бесплатно забирать в точках общественного питания.Любые органические отходы можно смешивать между собой в любых пропорциях и добавлять в реактор.

Подходящей культурой является эйхорния – водный гиацинт, который легко выращивать на своём участке. В воду, в которой он растёт, можно добавлять переработанный субстрат из бочки, тем самым проводя циклический процесс: растения пускать на корм бактериям в реакторе, а продукт их жизнедеятельности – на корм растениям. Получается замкнутый эффективный цикл.

Получается замкнутый эффективный цикл.

Отработанная смесь представляет собой жидкость коричневого цвета. Она выходит самотёком при добавлении субстрата, причём в таком же объёме. Биореактоа может работать неограниченное количество времени при периодичной загрузке/выгрузке. После добавления новой порции органика начинает выдавать газ уже через полчаса.

Если необходимо произвести полную выгрузку субстрата либо провести какие-то ремонтные работы, можно отлить в отдельную герметичную ёмкость небольшое количество субстрата. Достаточно 100-200 л с биореактора на 5 кубометров. То есть примерно до 4%. В этой жидкости есть метаногены.

При следующей новой закладке реактора не нужно заново заселять субстрат новыми бактериями, достаточно использовать имеющиеся в качестве закваски. Они позволяют сэкономить ресурсы и ускорить процесс переработки.

Вопросы и ответы

Рассмотрим распространённые вопросы, возникающие у людей, интересующихся темой самостоятельного получения биогаза:

• Сколько метана в среднем даёт описанный реактор?

Бочка, которая содержит около 230 л субстрата, даёт в среднем 200-300 л газа в сутки. В зимний период может больше, когда в процентном соотношении добавляется больше жира (из пищевых отходов). Летом основная часть – это измельчённые растения.

В зимний период может больше, когда в процентном соотношении добавляется больше жира (из пищевых отходов). Летом основная часть – это измельчённые растения.

• Как часто нужно добавлять субстрат?

В среднем через день-два. Нежелательно растягивать промежуток более чем на два дня. Бактерии быстро съедают органику и нуждаются в новой пище. Если вовремя не доливать питательный субстрат, упадёт выход газа.

• Есть ли у газа запах?

Несмотря на то, что метан не имеет своего запаха, биогаз всё-таки пахнет и не нуждается в добавлении одорантов. Причина в небольшом содержании сероводорода, который остаётся в газовой смеси, несмотря на очистку.

• Как метаногены реагируют на давление?

Они не любят повышения давления. Из-за этого они впадают в анабиоз, из-за чего выработка газа сильно снижается.

• Где взять бактерии для реактора?

Самый простой и доступный вариант – коровий навоз. Важно брать как можно более свежий, потому что метаногены на воздухе погибают.

• Кода начинает выделяться газ?

Если в реакторе подходящая температура и заселено достаточно бактерий, горючий газ пойдёт на 4-5 день, максимум через неделю. До этого сначала активно выходит углекислота.

• Стоит ли добавлять в биореактор дрожжи?

Нет. Это грибки, которые не участвуют в образовании метана. Они не оказывают положительного влияния на выход газа, который является продуктом жизнедеятельности бактерий.

• Какая установка нужна для отопления дома?

1 кубометр биометана выделяет до 6 кВт тепла. Расход на отопление зависит от площади дома и его теплопотерь. Те в свою очередь – от степени и качества утепления. Для отопления среднестатистического жилья нужно от 7-10 кубометров газа в сутки. Такое количество может произвести установка примерно такого же объёма. Это значит, что нужно делать соответствующийбиореактор. Но лишь в том случае, когда для него будет постоянное сырьё на протяжении всего отопительного периода. Если найти большое количество органики и загрузить его одноразово, она установка будет работать месяца до двух.

• Как и где использовать отработанный субстрат?

Жидкость, которая выходит из биогазовой установки – это биогумус, ценное удобрение. Он продаётся в магазинах для садоводства/огородничества. Его можно использовать на своём огороде, продавать, давать родственникам/знакомым и удобрять комнатные цветы. Если такой отработке дать постоять в незакрытом виде пару часов, в ней погибнут все метаногены. Такая жидкость не вызовет процессов газообразования.

• Из какого материала лучше делать биогазовую установку?

Можно использовать не только пластиковые. Но и металлические ёмкости. Но они недолговечны. Органические кислоты и сероводород постепенно разъедают металл. Не повреждаются только бочки из нержавейки, которые стоят дороже пластиковых. Второй минус в том, что металлические бочки нужно разгружать и загружать полностью. Со временемтакие ёмкости нужно заменять новыми.

• Что такое биореактор непрерывного действия?

Это установка, которая может работать сколь угодно долго с дозагрузкой смеси и выгрузкой переработанного субстрата. В отличие от реактора периодического действия, где органика загружается один раз до полной переработки, непрерывный не требует сразу большого количества субстрата – его можно догружать небольшими порциями. Это удобно и выгодно.

В отличие от реактора периодического действия, где органика загружается один раз до полной переработки, непрерывный не требует сразу большого количества субстрата – его можно догружать небольшими порциями. Это удобно и выгодно.

• Есть ли осадок в реакторе?

Нет, отработанный субстрат жидкий. В ёмкости ничего не оседает благодаря периодическому перемешиванию.

• Чем можно измельчать растительные отходы?

Если нет специального измельчителя, можно соорудить насадку на дрель и с её помощью делать субстрат в ведре. Насадка представляет собой две заточенные лопасти, сделанные из полотна ножовки по металлу. Они прикручены к шпильке перпендикулярно друг к другу на расстоянии 5 см.

Биореактор Жана Пейна

В статье «Отопление дома с помощью компоста» упоминалось о том, что французский лесник получал биогаз параллельно с нагревом воды в компостном кургане. В его центре стоял резервуар с жидким органическим субстратом, в который был добавлен навоз.

Это отличный вариант для биогазовой установки, которую не нужно специально обогревать. В кургане держалась температура, которая запускала мезофильный и термофильный режимы, благодаря чему шла интенсивная выработка биометана. Таким образом, Жан Пейн ещё в 70-х годах прошлого века создал отличную биосистему, которая давала газ, тепловую энергию и удобрение. Это самое эффективное использование органики.

Биогазовая установка сделать самому своими руками для отопления

В последнее время цены на электричество, на энергоносители и прочее оборудование постепенно увеличиваются. Это значит, что платить за использование энергии приходится все больше и больше. Кроме того, в отдаленных селах, поселках и т.д. и вовсе могут быть проблемы с поставкой ресурса. Именно поэтому на рынке стали активно появляться и покупаться биогазовые установки. Своими руками также можно собрать такое приспособление, и это не так сложно, как может показаться на первый взгляд.

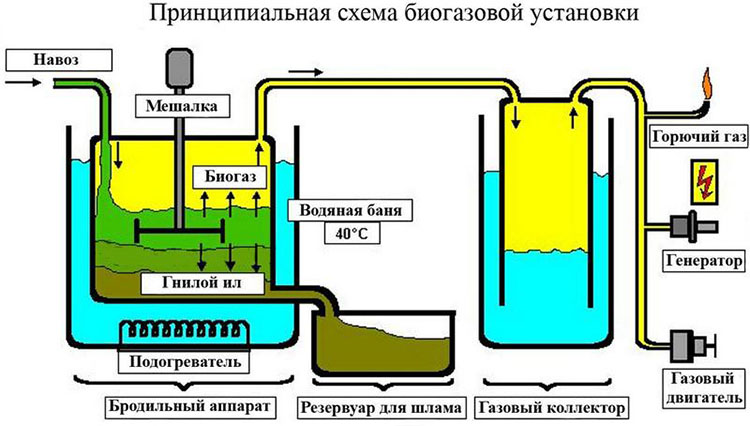

Основа установки — биореактор

Биореактором называют емкость, внутри которой идет анаэробное разложение биомассы. Реактор называют ферментатором или же метантанком.

Реактор называют ферментатором или же метантанком.

На сегодняшний день существует несколько основных видов таких конструкций. К ним можно отнести полностью герметичные реакторы с фиксированным или плавающим куполом и реакторы, по конструкции напоминающие обычный водолазный колокол.

Краткое описание колокольного типа

Конструирование колокольной психрофильной биогазовой установки своими руками вполне выполнимая задача. Биореактор у такого типа установки открытый, внутри находится жидкая биомасса, в которую погружается емкость, имеющая вид цилиндра или колокола. В ней и собирается биогаз, выделяемый при разложении. Вещество, скапливающееся под цилиндром, будет оказывать на него давление, колокол будет подниматься, играя роль небольшого газгольдера — устройство для временного хранения газа.

Естественно, что среди основных недостатков конструкции необходимо отметить следующий: нет возможности перемешивать субстрат. Кроме того, в холодное время года его не получится нагреть до нужной температуры разложения. Подобные реакторы издают неприятный запах, а из-за того, что нет крышки, возникает и вовсе патовая ситуация. Плюс ко всему, отсутствие герметичной крышки приводит к тому, что установка выбрасывает часть газов в атмосферу, тем самым загрязняя ее. По этим причинам своими руками биогазовые установки колокольного типа обычно собираются либо для кустарного производства установок, либо в странах, где постоянно жаркая погода.

Подобные реакторы издают неприятный запах, а из-за того, что нет крышки, возникает и вовсе патовая ситуация. Плюс ко всему, отсутствие герметичной крышки приводит к тому, что установка выбрасывает часть газов в атмосферу, тем самым загрязняя ее. По этим причинам своими руками биогазовые установки колокольного типа обычно собираются либо для кустарного производства установок, либо в странах, где постоянно жаркая погода.

Ферментатор с куполом

Для того чтобы избавиться от основных недостатков и минимизировать загрязнение атмосферы, используют биореакторы с фиксированным куполом. Именно эти модели наиболее часто используются при монтаже на промышленных объектах или на участках частных домов. Кстати стоит отметить, что сборка своими руками биогазовой установки для дома в последнее время становится довольно популярным занятием.

Стоит отметить, что на сам процесс образования газа форма купола никак не влияет, но если выполнить его в форме цилиндра с крышей-куполом, то удастся достигнуть максимальной экономии строительных материалов. Есть одно большое НО: так как реактор полностью закрыт, он должен снабжаться патрубками, по которым будет загружаться новый субстрат и вычищаться старый.

Есть одно большое НО: так как реактор полностью закрыт, он должен снабжаться патрубками, по которым будет загружаться новый субстрат и вычищаться старый.

Типы установок

Так как монтаж своими руками для дома биогазовой установки с закрытым куполом подходит больше всего, давайте разберемся подробнее в ее нехитрой конструкции. Она делится на несколько типов в зависимости от способа загрузки биомассы.

- Первый тип — порционные. В данном случае после загрузки субстрата он выгружается только тогда, когда превратится в полностью отработанный материал. Однако у этого способа есть минус, который заключается в том, что процесс выработки газа неравномерный на протяжении всей стадии переработки.

- Второй тип называется непрерывным. Из названия понятно, что процесс загрузки и выгрузки субстрата осуществляется постоянно. Благодаря этому удалось добиться того, что выделение вещества, то есть газа, стало более равномерным. Кроме того, такая проблема утечки газа через патрубки, по которым загружается и выгружается сырье, была решена, так как здесь применяются устройства с гидрозатворами.

Процесс переработки

Для того чтобы успешно определиться с тем, какой вид оборудования необходим на участке, нужно знать принцип работы биогазовой установки. Своими руками создаются порционные реакторы любой конструкции, главное, чтобы она не давала утечку газа. Ранее часто использовались метантанки с эластичным надувающимся сводом. В нашем случае избыточное давление будет надувать купол, сделанный из эластичного полипропилена. С течением времени давление усиливается и при достижении определенной отметки включается компрессор, который откачивает газ.

Принцип брожения в реакторе мезофильный, то есть требует слабого подогрева. Однако из-за того, что площадь эластичного купола достаточно большая и подогревать его весь слишком затратно. Такие реакторы целесообразно размещать лишь в тех регионах, которые характеризуются стабильной и постоянной жаркой погодой.

Варианты конструкций

Сборка биогазовой установки своими руками по инструкции не доставит хлопот, если вы понимаете, как работает устройство, и знаете несколько хитростей. Нужно также четко понимать, какой тип установки вы будете собирать.

Нужно также четко понимать, какой тип установки вы будете собирать.

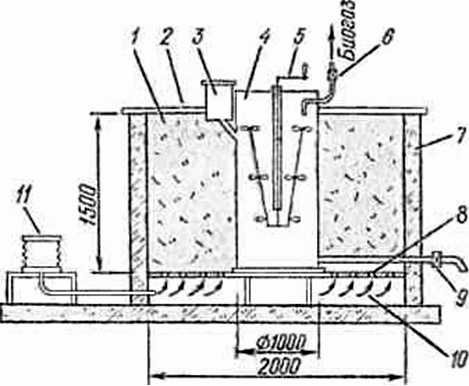

Существует вариант, при котором осуществляется ручная загрузка, а субстрат не перемешивает и не подогревается. В качестве использования установки для бытовых целей этот способ считается наиболее подходящим. Вместимость реактора должна находиться в пределах от 1 м 3 до 10 м3 в сутки. При таких размерах понадобится от 50 до 220 кг биомассы в сутки. Устанавливается реактор такого типа в небольшом котловане, а это значит, что придется его рыть в грунте. Естественно, что размеры ямы должны соответствовать габаритам ферментатора. Кроме того, необходимо два патрубка: один из них будет отвечать за загрузку субстрата, другой — за выгрузку. Здесь важно отметить, что они должны располагаться на противоположных стенках реактора. Верхняя часть труб находится над землей, а нижняя должна располагаться практически у самого основания метантанка. Таким образом газ не будет выходить из трубы, так как она всегда будет закрыта биомассой.

Потребуется организовать люк для доступа в бункер и водяной затвор, который будет препятствовать распространению неприятного запаха на участке. Труба, которая будет использоваться для отвода биогаза, в обязательном порядке снабжается клапаном, который можно открывать и закрывать по необходимости.

Особенности установки

При установке такого типа реактора прислушайтесь к нескольким рекомендациям.

- Во-первых, удаление отработанного материала осуществляется естественным путем. Это делается либо во время загрузки нового субстрата, либо в случае возникновения в реакторе с закрытым вентилем избытка газа.

- Конструкция биогазовой установки данного типа довольно проста и эффективна. Но здесь важно учесть, что отсутствует возможность перемешивания, а также подогрева массы. Это означает, что целесообразно использовать такой тип установки только там, где царит довольно мягкий и теплый климат. Преимущественно это юг России. Можно использовать реактор такой конструкции и в средней климатической полосе, но при условии, что водные подземные пласты пролегают довольно глубоко, а сам ферментатор оборудован качественной теплоизоляцией.

Конструкция без подогрева с возможностью перемешивания

Самодельная биогазовая установка своими руками собирается практически аналогично предыдущему варианту, правда, с небольшими корректировками. Небольшая доработка значительно повышает эффективность использования установки. Схема и процесс монтажа точно такие же, как и в предыдущем случае, однако здесь нужно добавить еще один элемент — перемешивающий механизм, который располагается внутри бункера.

Сконструировать установку довольно просто. Все, что необходимо — это установить внутри вал, к которому будет прикреплено определенное количество лопастей. Для успешного монтажа потребуется установка опорных подшипников. Так как между валом и рычагом должно быть передаточное звено, то здесь лучше всего использовать цепь.

Установка с подогревом и перемешиванием

Подогрев — это операция, которая значительно увеличивает эффективность разложения за счет того, что при повышении температуры до определенного уровня повышается интенсивность разложения биомассы.

Биогазовая установка для частного дома своими руками также может быть собрана без труда. Она не только более совершенная и универсальная, но и более сложная в плане конструкции. Кроме того, она способна работать в двух режимах — мезофильном и термофильном. Другими словами, диапазон разложения и брожения находится в пределах от 25 до 65 градусов по Цельсию. Для того чтобы обеспечить подгорев, необходимо установить водогрейный котел, труба которого должна проходить внутрь реактора и доходить до противоположной стенки от точки входа. Конструкция достаточно проста, но эффективна. Огромный плюс заключается в том, что котел может работать на том же газу, который и производит сама установка, то есть данная система может обеспечивать топливом сама себя.

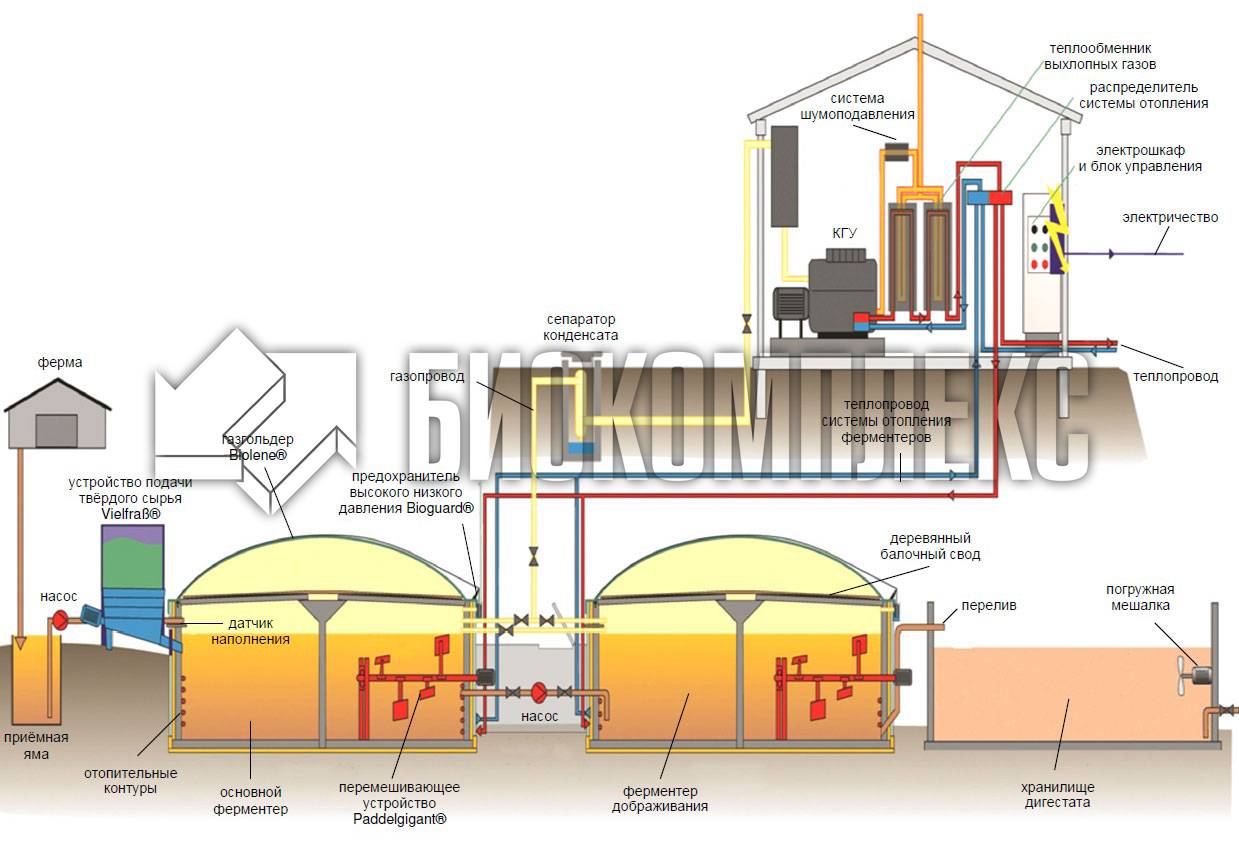

Автоматизированная установка

Если биогазовые установки своими руками для отопления дома расходуют газ сразу же при его выработке, то автоматизированные варианты снабжаются дополнительным элементом, который называется газгольдер. Это деталь, которая выступает в роли временного хранилища вещества, что дает возможность накопления. Кроме того, в данном случае для эффективного брожения можно использовать практически любой температурный диапазон. Производительность такой установки намного больше. При аналогичных размерах реактора в сутки она способна переработать до 1,3 тонны биомассы. За загрузку и перемешивание будет отвечать пневматика. Кроме того, в таких установках канал для отвода отработанного сырья соединяется с двумя разными отделами. Один из них служит для временного хранения, а другой, мобильный, для немедленного вывоза. Собирать биогазовую установку своими руками для отопления такого типа не совсем разумно, так как монтаж достаточно сложный, а производительность слишком большая. Чаще всего подобные конструкции устанавливаются в частных фермерских хозяйствах.

Это деталь, которая выступает в роли временного хранилища вещества, что дает возможность накопления. Кроме того, в данном случае для эффективного брожения можно использовать практически любой температурный диапазон. Производительность такой установки намного больше. При аналогичных размерах реактора в сутки она способна переработать до 1,3 тонны биомассы. За загрузку и перемешивание будет отвечать пневматика. Кроме того, в таких установках канал для отвода отработанного сырья соединяется с двумя разными отделами. Один из них служит для временного хранения, а другой, мобильный, для немедленного вывоза. Собирать биогазовую установку своими руками для отопления такого типа не совсем разумно, так как монтаж достаточно сложный, а производительность слишком большая. Чаще всего подобные конструкции устанавливаются в частных фермерских хозяйствах.

Механизированное оборудование

Основное отличие этой установки заключается в том, что перед тем как попасть в реактор, биомасса проходит через контейнер с предварительной подготовкой субстрата к переработке. Подача сырья в сам бункер, а после него и в реактор, происходит за счет сжиженного биогаза, который впоследствии используется и для подогрева.

Подача сырья в сам бункер, а после него и в реактор, происходит за счет сжиженного биогаза, который впоследствии используется и для подогрева.

Здесь очень важно отметить, что при сборке любой биогазовой установки своими руками для отопления дома придется провести точные инженерные расчеты. Лучше всего, если перед установкой будет проведена консультация со специалистом.

Главные преимущества использования реактора биогаза

Любая биогазовая установка своими руками, фото которых представлены в нашей статье, дает несколько важных преимуществ.

Первое — это, конечно же, утилизация отходов. Этот способ переработки менее опасен для окружающей среды, чем, допустим, закапывание отходов в грунт.

Второе преимущество заключается в том, что биомасса — возобновляемый ресурс. Это не газ и не уголь, которые заканчиваются. К тому же при переработке субстрата в атмосферу не выбрасывается углекислый газ. Его небольшое количество выделяется исключительно в момент его использования. Однако его объем значительно меньше, чем при использовании природного газа.

Однако его объем значительно меньше, чем при использовании природного газа.

Очень важное преимущество заключается в том, что выработкой биогазовой энергии хозяин может управлять самостоятельно. Если сравнивать реактор с другими источниками энергии, вроде ветряков или солнечных батарей, то они более надежны и постоянны.

Получение биогаза в домашних условиях. Биогазовая установка своими руками. Что нужно знать

Технология это не новая. Она начала развиваться еще в 18 веке, когда Ян Гельмонт – химик – обнаружил, что навоз выделяет газы, которые способны к воспламенению.

Его исследования продолжил Алессандро Вольта и Хэмфри Деви, которые нашли в газовой смеси метан. В конце 19 века в Англии биогаз из навоза использовали в уличных фонарях. В середина 20 столетия были обнаружены бактерии, которые производят метан и его предшественников.

Дело в том, что в навозе поочередно работают три группы микроорганизмов, которые питаются продуктами жизнедеятельности предыдущих бактерий. Первыми начинают работу ацетогенные бактерии, которые растворяют углеводы, белки и жиры в навозной жиже.

Первыми начинают работу ацетогенные бактерии, которые растворяют углеводы, белки и жиры в навозной жиже.

После переработки анаэробными микроорганизмами питательного запаса образуется метан, вода и диоксид углерода. Из-за наличия воды биогаз на данной стадии не способен гореть – ему нужна очистка, поэтому его пропускают через очистные сооружения.

Что такое биометан

Газ, полученный в результате разложения навозной биомассы, является аналогом природного газа. Он почти в 2 раза легче воздуха, поэтому всегда поднимается вверх. Этим объясняется технология производства искусственным методом: вверху оставляют свободное пространство, чтобы вещество могло выделяться и накапливаться, откуда его потом выкачивают насосами для использования в собственных нуждах.

Метан сильно влияет на возникновение парникового эффекта – гораздо больше, чем углекислый газ – в 21 раз. Поэтому, технология переработки навоза – не только экономичный, но и экологичный способ утилизации отходов животноводства.

Биометан используют для следующих потребностей:

- приготовления пищи;

- для отопления частного дома.

Биогаз выделяет большое количество тепла. 1 кубический метр равноценен сгоранию 1,5 кг каменного угля.

Как получают биометан

Получить его можно не только из навоза, но и водорослей, растительной массы, жира и других животных отходов, остатков переработки сырья рыбных цехов. В зависимости от качества исходного материала, его энергетической емкости, зависит конечный выход газовой смеси.

Минимально получают от 50 кубометров газа с тонны навоза крупного рогатого скота. Максимально – 1 300 кубометров после переработки животного жира. Содержание метана при этом – до 90%.

Один из видов биологического газа – свалочный. Он образуется при разложении мусора на загородных свалках. На Западе уже есть оборудование, которое перерабатывает отходы населения и превращает их в топливо. Как вид бизнеса – это неограниченные ресурсы.

Под его сырьевую базу попадают:

- пищевая промышленность;

- животноводство;

- птицеводство;

- рыбный промысел и перерабатывающие комбинаты;

- молокозаводы;

- производство алкогольных и слабоалкогольных напитков.

Любая промышленность вынуждена утилизировать свои отходы – это дорого и нерентабельно. В домашних условиях при помощи небольшой самодельной установки можно решить сразу несколько проблем: бесплатное отопление дома, удобрение земельного участка высококачественным питательным веществом, оставшимся от переработки навоза, освобождение места и отсутствие запахов.

Технология получения биологического топлива

Все бактерии, которые принимают участие в образовании биогаза, являются анаэробными, то есть кислород для жизнедеятельности им не нужен. Для этого сооружают полностью герметичные емкости для брожения, отводные трубы которых также не пропускают воздух извне.

После заливки в резервуар сырьевой жидкости и повышения температуры до нужной величины бактерии начинают работу. Начинает выделяться метан, который поднимается с поверхности навозной жижи. Он направляется в специальные подушки или резервуары, после чего фильтруется и попадает в газовые баллоны.

Отработанная бактериями жидкость скапливается на дне, откуда ее периодически откачивают и также отправляют на хранение. После этого в резервуар закачивают новую порцию навоза.

Температурный режим функционирования бактерий

Для переработки навоза в биогаз необходимо создать подходящие условия для работы бактерий. некоторые из них активизируются при температуре выше 30 градусов – мезофильные. При этом процесс идет медленнее и первую продукцию можно получить через 2 недели.

Термофильные бактерии работают при температуре от 50 до 70 градусов. Сроки получения биогаза из навоза сокращаются до 3 дней. При этом отходы представляют собой ферментированный шлам, который используют на полях в качестве удобрения для сельскохозяйственных культур. В шламе отсутствуют патогенные микроорганизмы, гельминты и сорняки, так как они погибают при воздействии высоких температур.

В шламе отсутствуют патогенные микроорганизмы, гельминты и сорняки, так как они погибают при воздействии высоких температур.

Есть особый вид термофильных бактерий, которые способны выжить в среде, нагретой до 90 градусов. Их добавляют в сырье, чтобы ускорить процесс брожения.

Понижение температуры ведет к снижению активности термофильных или мезофильных бактерий. В частных хозяйствах чаще используют мезофиллы, так как для них не нужно специально подогревать жидкость и производство газа обходится дешевле. Впоследствии, когда будет получена первая партия газа, его можно использовать для подогрева реактора с термофильными микроорганизмами.

Важно! Метаногены не переносят резких скачков температур, поэтому зимой их необходимо содержать в тепле постоянно

Как подготовить сырье для заливки в реактор

Для производства биогаза из навоза не нужно специально подсаживать микроорганизмы в жидкость, потому что они уже находятся в экскрементах животных. Нужно лишь поддерживать температурный режим и вовремя подливать новый раствор навоза. Его необходимо правильно готовить.

Его необходимо правильно готовить.

Влажность раствора должна быть 90% (консистенция жидкой сметаны), поэтому сухие виды экскрементов для начала заливаются водой – кроличий помет, конский, овечий, козий. Свиной навоз в чистом виде не нуждается в разбавлении, так как содержит много мочи.

Следующий этап – разбить твердые частицы навоза. Чем мельче будет фракция, тем лучше бактерии переработают смесь и тем больше газа получится на выходе. Для этого в установках применяют мешалку, постоянно работающую. Она снижает риск образования твердой корки на поверхности жидкости.

Для производства биогаза подходят те виды навоза, которые имеют самую высокую кислотность. Их еще называют холодными – свиной и коровий. Снижение кислотности приостанавливает деятельность микроорганизмов, поэтому необходимо следить в начале, сколько времени необходимо, чтобы они полностью переработали объем резервуара. Затем долить следующую дозу.

Технология очистки газа

При переработке навоза в биогаз получается:

- 30% углекислого газа;

- 1%

примесей сероводорода и других летучих соединений.

Чтобы биогаз стал пригодным для использования в хозяйстве, его необходимо очистить от примесей. Чтобы удалить сероводород применяют специальные фильтры. Дело в том, что летучие сероводородные соединения, растворяясь в воде, образуют кислоту. Она способствует появлению ржавчины на стенках труб или резервуара, если они изготовлены из металла.

- Полученный газ сжимается под давлением 9 – 11 атмосфер.

- Подается в резервуар с водой, где примеси растворяются в жидкости.

В промышленных масштабах для очистки применяют известь или активированный уголь, а также специальные фильтры.

Как уменьшить содержание влаги

Самостоятельно избавиться от примесей воды в газе можно несколькими способами. Один из них – принцип самогонного аппарата. По холодной трубе газ направляется вверх. Жидкость при этом конденсируется и стекает вниз. Для этого трубу проводят под землей, где температура естественным образом снижается. По мере подъема, температура также поднимается, и осушенный газ попадает в хранилище.

Второй вариант – гидрозатвор. После выхода газ поступает в емкость с водой и там очищается от примесей. Такой метод называется одноэтапным, когда с помощью воды биогаз чистят сразу от всех летучих веществ и влаги.

Принцип гидрозатвора

Какие установки применяют для получения биогаза

Если установку планируется разместить вблизи фермы, то лучшим вариантом будет разборная конструкция, которую легко перевезти в другое место. Основной элемент установки – биореактор, в который заливается сырье и происходит процесс брожения. На крупных предприятиях используют цистерны объемом 50 кубических метров.

В частных хозяйствах строят подземные резервуары в качестве биореактора. Их выкладывают из кирпича в подготовленную яму и обмазывают цементом. Бетон повышает степень безопасности конструкции и препятствует попаданию воздуха. Объем зависит от того, сколько сырья в день получают с домашних животных.

Поверхностные системы также популярны в домашних условиях. При желании установку можно разобрать и перенести в другое место, в отличие от стационарного подземного реактора. В качестве цистерны используют пластиковые, металлические или поливинилхлоридные бочки.

При желании установку можно разобрать и перенести в другое место, в отличие от стационарного подземного реактора. В качестве цистерны используют пластиковые, металлические или поливинилхлоридные бочки.

По типу управления имеются:

- автоматические станции, в которых долив и откачка отработанного сырья осуществляется без участия человека;

- механические, где весь процесс контролируется вручную.

С помощью насоса можно облегчить освобождение резервуара, в который попадают отходы после брожения. Некоторые народные умельцы применяют насосы для откачки газа из подушек (например, автомобильных камер) в очистное сооружение.

Схема самодельной установки для получения биогаза из навоза

Перед сооружением биогазовой установки на своем участке необходимо ознакомиться с потенциальной опасностью, которая может взорвать реактор. Главное условие – отсутствие кислорода.

Метан – это взрывоопасный газ и он способен воспламеняться, но для этого его необходимо нагреть выше 500 градусов. Если биогаз смешается с воздухом, возникнет избыточное давление, которое разорвет реактор. Бетонный может треснуть и будет не пригоден для дальнейшего использования.

Если биогаз смешается с воздухом, возникнет избыточное давление, которое разорвет реактор. Бетонный может треснуть и будет не пригоден для дальнейшего использования.

Видео: Биогаз из птичьего помета

Чтобы давление не сорвало крышку, применяют противовес, защитную прокладку между крышкой и резервуаром. Емкость заполняют не до конца – должно оставаться как минимум 10% объема для выхода газа. Лучше – 20%.

Итак, чтобы сделать у себя на участке биореактор со всеми приспособлениями, необходимо:

- Удачно выбрать место, чтобы оно находилось подальше от жилья (мало ли что).

- Рассчитать предположительное количество навоза, которое ежедневно выдают животные. Как считать – читать ниже.

- Определиться, где проложить загрузочную и отгрузочную трубу, а также трубу для конденсации влаги в полученном газе.

- Определиться с местом расположения резервуара для отходов (по умолчанию удобрения).

- Вырыть котлован, исходя из расчетов количества сырья.

- Выбрать емкость, которая будет служить резервуаром для навоза и установить ее в котлован. Если планируется бетонный реактор, тогда дно котлована заливается бетоном, стенки выкладываются кирпичом и штукатурятся бетонным раствором. После этого необходимо дать время просохнуть.

- Стыковки между реактором и трубами также герметизируются на этапе закладки резервуара.

- Обустроить люк для осмотра реактора. Между ним ставится герметичная прокладка.

Если климат холодный, то перед бетонированием или установкой пластикового резервуара продумывают способы его обогрева. Это могут быть нагревательные приборы или лента, используемая в технологии «теплый пол».

В конце работ проверить реактор на герметичность.

Расчет количества газа

Из одной тонны навоза можно получить примерно 100 кубических метров газа. Вопрос – сколько помета дают домашние животные в сутки:

- курица – 165 г в сутки;

- корова – 35 кг;

Умножить эти показатели на количество голов и получится суточная доза экскрементов, подлежащих переработке.

Больше газа получают от коров и свиней. Если добавить в смесь такие энергетически мощные растения как кукуруза, свекольная ботва, просо, то количество биогаза увеличится. Большой потенциал у болотных растений и водорослей.

Самый высокий – у отходов мясоперабатывающих комбинатов. Если такие хозяйства есть поблизости, то можно скооперироваться и установить один реактор на всех. Сроки окупаемости биореактора 1 – 2 года.

Отходы биомассы после получения газа

После переработки навоза в реакторе побочным продуктом является биошлам. При анаэробной переработке отходов бактерии растворяют около 30% органического вещества. Остальное выделяется в неизменном виде.

Жидкая субстанция также является побочным продуктом метанового брожения и также используется в сельском хозяйстве для корневых подкормок.

Углекислый газ – ненужная фракция, которую производители биогаза стремятся удалить. Но если растворить ее в воде, то эта жидкость также может приносить пользу.

Полное использование продуктов биогазовой установки

Чтобы полностью утилизировать продукты, получаемые после переработки навоза, необходимо содержать теплицу. Во-первых – органическое удобрение можно использовать для круглогодичного выращивания овощей, урожайность которых будет стабильной.

Во-вторых – углекислый газ используется как подкормка – корневая или внекорневая, а его на выходе получается около 30%. Растения поглощают углекислоту из воздуха и при этом лучше растут и набирают зеленую массу. Если проконсультироваться со специалистами данной области, то они помогут установить оборудование, которое переводит углекислый газ из жидкой формы в летучее вещество.

Видео: Биогаз за 2 дня

Дело в том, что для содержания животноводческой фермы полученных энергоресурсов может быть много, особенно летом, когда не нужен подогрев коровника или свинарника.

Поэтому рекомендуется заняться еще одним прибыльным видом деятельности – экологически чистая теплица. Остатки продукции можно хранить в охлаждаемых помещениях – за счет все той же энергии. Холодильное или любое другое оборудование может работать на электричестве, которое вырабатывает газовая аккумуляторная батарея.

Остатки продукции можно хранить в охлаждаемых помещениях – за счет все той же энергии. Холодильное или любое другое оборудование может работать на электричестве, которое вырабатывает газовая аккумуляторная батарея.

Использование в качестве удобрения

Кроме выработки газа биореактор полезен тем, что отходы используются в качестве ценного удобрения, которое сохраняет почти весь азот и фосфаты. При внесении в почву навоза 30 – 40% азота безвозвратно теряется.

Чтобы уменьшить потери азотных веществ, в грунт вносят свежие экскременты, но тогда выделяющийся метан повреждает корневую систему растений. После переработки навоза метан идет на собственные нужды, а все питательные вещества сохраняются.

Калий и фосфор после ферментации переходят в хелатную форму, которая усваивается растениями на 90%. Если смотреть в общем, то 1 тонна ферментированного навоза способна заменить 70 – 80 тонн обычных животных экскрементов.

Анаэробная переработка сохраняет весь имеющийся в навозе азот, переводя его в аммонийную форму, что на 20% увеличивает урожаи любых культур.

Такое вещество не опасно для корневой системы и может вноситься за 2 недели до высадки культур в открытый грунт, чтобы органика успела переработаться на этот раз почвенными аэробными микроорганизмами.

Перед использованием биоудобрение разводят водой в соотношении 1:60. Для этого подходит как сухая, так и жидкая фракция, которая после сбраживания также поступает в резервуар для отработанного сырья.

На гектар нужно от 700 до 1 000 кг/л неразбавленного удобрения. Учитывая, что с одного кубического метра площади реактора в день получается до 40 кг удобрений, то за месяц можно обеспечить не только свой участок, но и соседский, продавая органику.

Какие питательные вещества можно получить после отработки навоза

Основная ценность ферментированного навоза как удобрения – в наличии гуминовых кислот, которые как оболочка сохраняют ионы калия и фосфора. Окисляясь на воздухе при длительном хранении, микроэлементы утрачивают свои полезные качества, но при анаэробной переработке, наоборот, приобретают.

Гуматы положительно влияют на физико-химический состав грунта. В результате внесения органики, даже самые тяжелые почвы становятся более проницаемыми для влаги. Вдобавок, органические вещества являются пищей почвенных бактерий. Они дальше перерабатывают остатки, которые «недоели» анаэробы и выделяют гуминовые кислоты. В результате этого процесса растения получают питательные вещества, которые полностью усваивают.

Кроме основных – азота, калия и фосфора – в составе биоудобрения есть микроэлементы. Но их количество зависит от исходного сырья – растительного или животного происхождения.

Способы хранения шлама

Лучше всего хранить ферментированный навоз в сухом виде. Так его удобнее фасовать и транспортировать. Сухое вещество меньше теряет полезных свойств и его можно хранить в закрытом виде. Хотя в течение года такое удобрение вообще не портится, но дальше его нужно закрыть в мешок или емкость.

Жидкие формы необходимо сохранять в закрытых емкостях с плотно закручивающейся крышкой, чтобы не выветривался азот.

Основная проблема производителей биоудобрений – сбыт в зимнее время, когда растения находятся в состоянии покоя. На мировом рынке стоимость удобрений такого качества колеблется в пределах 130$ за тонну. Если наладить линию по расфасовке концентратов, то окупить свой реактор можно в течение двух лет.

Понравилась статья? Поделись с друзьями:Здравия, дорогие читатели! Я — создатель проекта «Удобрения.NET». Рад видеть каждого из вас на его страницах. Надеюсь, информация из статьи была полезна. Всегда открыт для общения — замечания, предложения, что ещё хотите видеть на сайте, и даже критику, можно написать мне ВКонтакте, Instagram или Facebook (круглые иконки ниже). Всем мира и счастья! 🙂

Вам также будет интересно почитать:

Владельцам частных домов, расположенных в регионах с ограниченным доступом к традиционным видам топлива, следует обязательно обратить свое внимание на современные биогазовые установки. Подобные агрегаты позволяют получать биогаз из разнообразных органических отходов и использовать его для личных нужд, в том числе и обогрева жилых помещений.

Газ можно получать практически из любой биомассы – отходов животноводческой промышленности, пищевого производства, сельского хозяйства, листвы и пр. При этом соорудить подобную установку можно своими руками.

Для получения биогаза подходит как однородное сырье, так и смеси различной биомассы. Биогазовая установка – это объемное герметичное сооружение, оснащенное приспособлениями для подачи сырья, подогрева биомассы, перемешивания компонентов, отвода полученного биогаза в газовый коллектор и, конечно же, защиты конструкции.

В реакторе под воздействием анаэробных бактерий осуществляется быстрое разложение биомассы. В процессе брожения органического сырья выделяется биогаз. Примерно 70% состава такого газа представлено метаном, оставшаяся часть – углекислым газом.

Биогаз характеризуется прекрасными показателями теплотворной способности, у него нет выраженного запаха и цвета. По своим свойствам биогаз практически ни в чем не уступает более традиционному природному газу.

В развитых странах используют дополнительные установки для очистки биогаза от углекислого газа. При желании вы сможете купить такую же установку и получать чистый биометан.

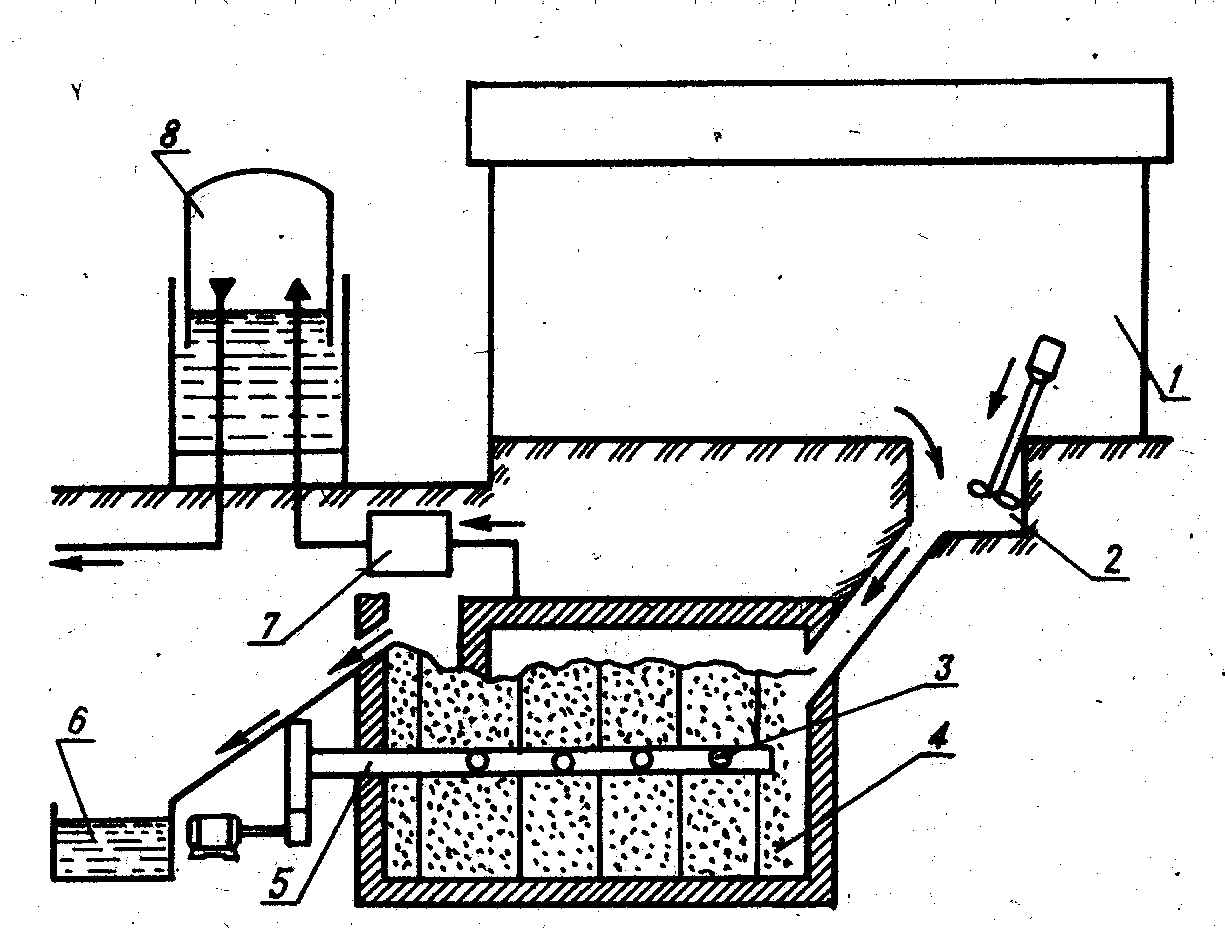

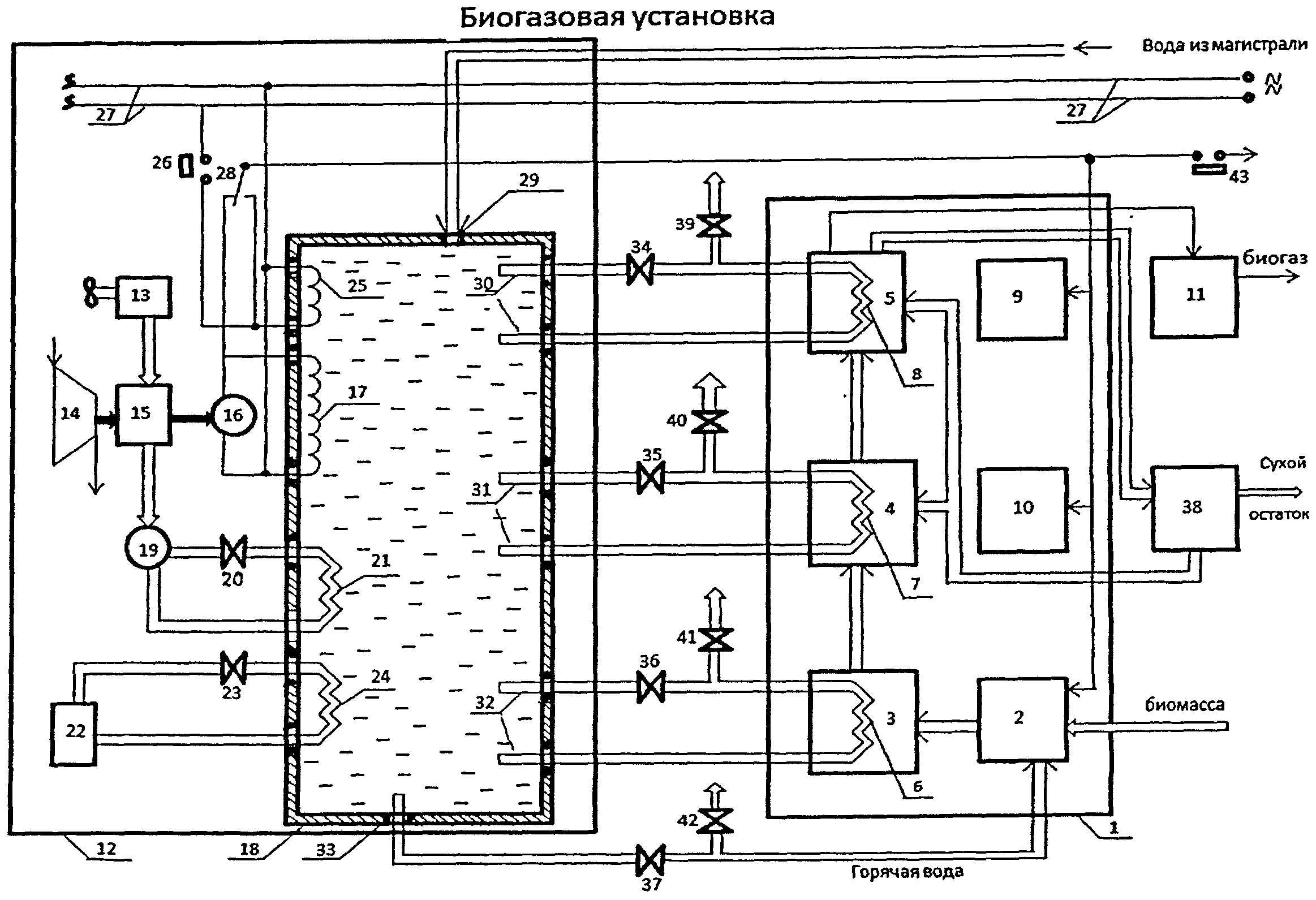

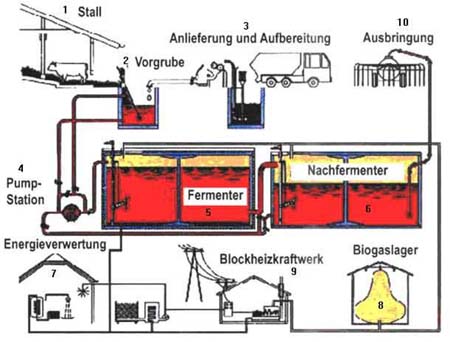

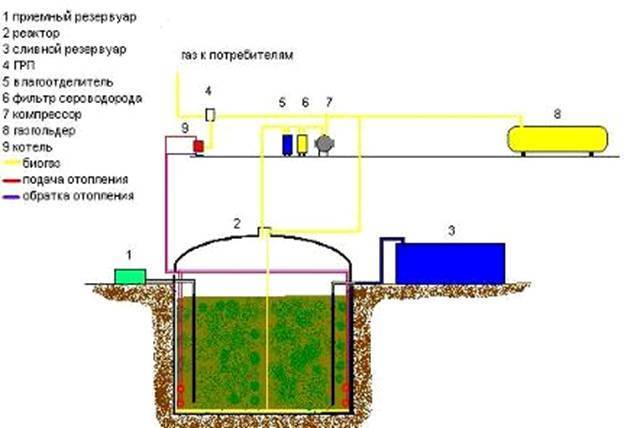

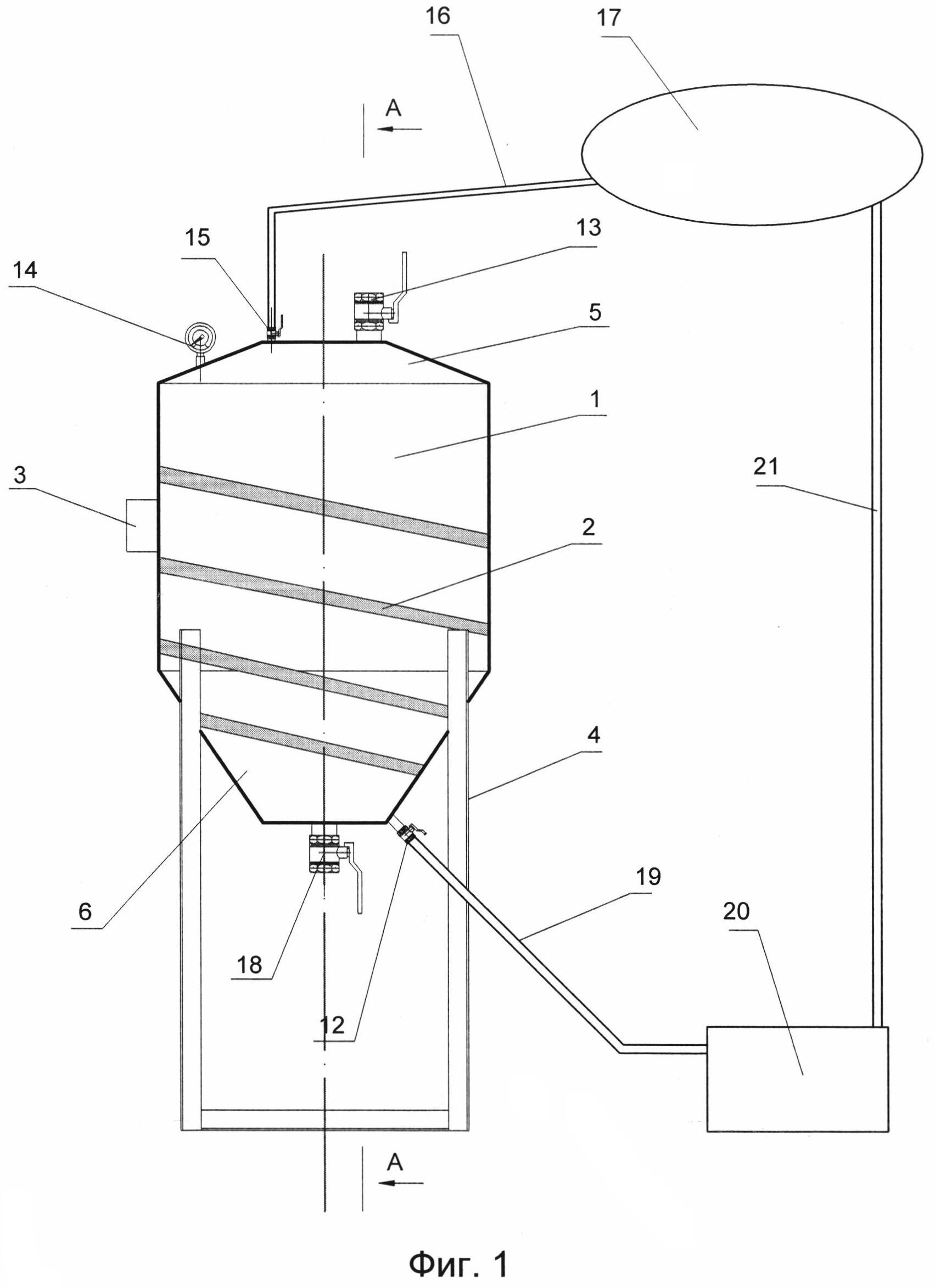

Биогазовые установки на силосе. 1 Силосные ямы. 2 Система загрузки биомассы. 3 Реактор. 4 Реактор дображивания. 5 Субстратер. 6 Система отопления. 7 Силовая установка. 8 Система автоматики и контроля. 9 Система газопроводов

Сравнение биогаза с более традиционными видами топлива

В среднем одна корова или другое животное весом в полтонны способно за сутки произвести количество навоза, достаточное для получения примерно 1,5 м3 биогаза. Суточный навоз одной средней свиньи можно переработать в 0,2 м3 биогаза, а кролика или курицы – в 0,01-0,02 м3 топлива.