Какую полярность при сварке инвертором выбрать

Какую полярность при сварке инвертором выбрать

Содержание статьи

Сварка инвертором имеет свои особенности перед сваркой обычным трансформаторным аппаратом. Прежде всего, это постоянный ток, следовательно, сварку металлов можно осуществлять в двух режимах, с прямой и обратной полярностью.Простыми словами, меняя подключения инвертора (плюс на электрод и наоборот), можно менять режимы сваривания металлов. Это одно из основных преимуществ инверторной сварки, перед обычной. Что это даёт? Какую полярность выбрать? Именно об этом и будет рассказано в данной статье строительного журнала samastroyka.ru.

Зачем нужна обратная и прямая полярность

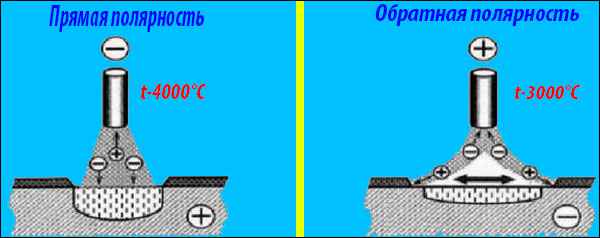

Чтобы ответить на данный вопрос, нужно углубиться в технологический процесс сварки постоянным током. При сварке на конце электрода появляется «термопятно», обладающее температурой свыше 3000°C.

При этом если к плюсовому выходу инвертора подключить электрододержатель, а к минусовому, держатель массы, то температура пятна будет гораздо ниже, примерно на 1000 градусов.

Таким образом, можно более тонко выбрать режим сварки, что даст следующие преимущества:

- Используя прямую полярность инвертора, основная температура придётся на свариваемый металла, который начнёт намного быстрее и больше разогреваться. Все это позволит более качественно проварить толстый металл и хорошо углубить корень шва. Сварочное соединение будет обладать максимальной прочностью и надёжностью.

- Используя обратную полярность инвертора, наоборот, получится не перегревать металл, поскольку самая большая температура будет приходиться на кончик электрода при сварке. Таким образом, на обратной полярности удобней всего варить тонкий металл, который на прямой полярности, скорее всего, будет прожигаться сваркой.

Кроме того, на обратной полярности варят такие металлы, которые имею большую чувствительность к перегреву. В первую очередь, это нержавейка, высокоуглеродистая сталь, чугун, и некоторые другие металлы.

Вот зачем нужна обратная и прямая полярность инвертора. При этом расход электродов на обратной полярности, будет намного выше, чем на прямой. Связано это с тем, что при подключении инвертора на обратную полярность, большая часть температуры приходится именно на электрод. В результате чего он намного быстрее сгорает в процессе сварки.

Особенности сварки на прямой полярности

При сварке инвертором на прямой полярности возникают определённые моменты, о которых должен знать каждый сварщик:

- Во-первых, данный режим сварки инвертором характеризуется большим разбрызгиванием расплавленного металла;

- Сварочная дуга на прямой полярности менее стабильна, и с этим приходится мириться;

- Поскольку температура нагрева электрода меньше, то при сварке на прямой полярности возможно использование токов с большим значением;

- Увеличивается коэффициент наплавки металла;

- Смена полярности инвертора влияет и на состав наплавленного металла. При сварке на прямой полярности, в составе металла практически отсутствует углерод, но зато гораздо больше марганца с кремнием.

Выбор того или иного режима сварки, во много зависит от поставленных задач.

Зная особенности обратной и прямой полярности инвертора, получится выполнить работу более тонко и качественно.

Оценить статью и поделиться ссылкой:Что даёт прямая и обратная полярность при сварке инвертором

Варить инвертором можно двумя режимами, меняя полярность постоянного тока. При сварке инвертором на прямой полярности, к электроду подводится минусовая клемма, а к заготовке — плюсовая. Когда осуществляется сварка инвертором на обратной полярности, то, наоборот, к электроду подключается плюс, а к свариваемой заготовке, минус.

Что даёт прямая и обратная полярность при сварке инвертором? Когда лучше варить на обратной полярности, а когда, только на прямой? Именно об этом и будет посвящена данная статья сайта mmasvarka.ru про ручную дуговую сварку (ММА).

Что даёт прямая и обратная полярность при сварке инвертором

При сварке металла постоянным током температура на конце электрода всецело зависит от того, какой именно к нему будет подключён полюс. При обратной полярности, когда к электроду подведён плюс, температура на конце электрода достигает 4000 градусов. При переключении инвертора на прямую полярность, когда на электрод подается минус, эта температура значительно ниже, почти на 1000 градусов.

Таким образом, меняя прямую и обратную полярность инвертора, можно более тонко контролировать сварочный процесс.

В первую очередь, это касается сварки тонких и толстых металлов, когда нужно либо не прожечь металл, либо наоборот, добиться качественного и надежного соединения.

Что даёт смена полярности на инверторе

Из всего вышесказанного становиться понятно, что даёт сварка на прямой и обратной последовательности:

- В том случае, если нужно варить тонкий металл, то сварочный инвертор лучше всего переключать в режим обратной последовательности. Таким образом, на конце электрода будет возникать максимальная температура, а тонкий металл при сварке будет нагреваться гораздо меньше, чем при сварке инвертором на прямой полярности.

Вообще, варить на обратной полярности инвертором как раз и рекомендуется при сварке тонких металлов и нержавейки. Другими словами, тех видов металла, которые очень чувствительны к перегреву.

При этом стоит учитывать один важнейший нюанс, который связан с расходом электродов. При сварке инвертором на прямой и обратной полярности, скорость сгорания электрода будет разной. При сварке инвертором на обратной полярности, из-за сильного нагревания, расход электродов будет куда выше, чем на прямой полярности.

Поделиться в соцсетях

Сварка током прямой и обратной полярности

В зависимости от условий проведения сварочных работ используются различные способы подключения токовой цепи сварочного агрегата.

Прямая полярность при сварке предполагает подключение плюсовой шины к свариваемой заготовке, а минусовой – к рабочему электроду. В случае обратной подачи питающего тока подключение осуществляется «с точностью до наоборот».

Основное отличие в подключении

В случае прямой полярности сварочный кабель подключается к положительной клемме аппарата, так что носители электрических зарядов поступают к нему через обрабатываемое изделие. Отрицательный же полюс притока зарядов образуется в районе основного инструмента сварщика – держателя с электродом.

Описанное различие прямой и обратной полярности подключения к инверторам оказывает существенное влияние на температурный режим в зоне сварки.

Так, прямое подсоединение увеличивает температуру на анодном полюсе дугового разряда (знак «+») в сравнении с катодным контактом (знак «-»). Этим эффектом и обуславливается возможная сфера применения прямой полярности при проведении сварочных работ.

Прямая направленность тока обеспечивает выделение значительных количеств тепловой энергии со стороны заготовки. Вследствие этого прямую полярность можно применяться для резки крупногабаритных металлических конструкций и массивных стальных изделий с толстыми стенками.

Вот почему обратная полярность используется в тех случаях, когда нужно свести к минимуму риски выбраковки заготовок, а также при проведении ювелирно выверенных, точных работ.

Обратную полярность применяют также при сварке тонколистовых материалов и сталей различной степени легирования, чувствительных к перегреву. Наибольшее распространение получило использование тока обратного включения при работе под флюсом, а также в среде инертных газов.

Постоянный и переменный ток

Помимо прямой и обратной полярности подачи напряжения, большое влияние на сварку оказывает род тока (постоянный или переменный). Зависимость сварочного процесса в этом случае проявляется в том, что при сварке постоянным током прямой направленности электрод выгорает значительно дольше.

Род и полярность тока, как факторы, совместно влияющие на особенности сварки, имеет смысл рассматривать лишь для постоянного напряжения.

Род и полярность тока, как факторы, совместно влияющие на особенности сварки, имеет смысл рассматривать лишь для постоянного напряжения.

При формировании электрической дуги в режиме переменного тока понятие полярности автоматически исключается из рассмотрения.

Влияние типа питающего напряжения (постоянное или переменное) сказывается при выборе оборудования для сварки. Оно выражается в следующих разноречивых факторах:

- при работе инвертором на постоянном токе удаётся получить более качественный и надёжный шов;

- тот же результат получается при работе с полуавтоматом;

- с другой стороны большинство электронных и автоматизированных систем сварки чувствительно к величине питающего напряжения и нуждаются в стабилизаторе;

- обычный трансформаторный преобразователь в части питающего напряжения не имеет строгих ограничений и может запускаться даже при сильно заниженных его показаниях.

По этой причине при большой нестабильности эксплуатируемой сети лучше всего приобретать обычный трансформаторный агрегат, работающий в режиме переменного тока (в какой-то мере жертвуя качеством).

В противном случае встроенные в инверторы электронные системы будут автоматически отключаться в самый неподходящий момент.

Влияние на выбор электродов

Род тока сказывается и на выборе электродов для сварки. Так, работающий на переменном токе агрегат сможет сваривать изделия только специально предназначенными для этих целей электродами.

При работе с такой аппаратурой допускается использовать и универсальные расходные материалы.

А вот электродами, предназначенными для использования в режиме постоянного тока (УОНИИ, например) этот аппарат работать не может. Отметим также, что инвертор может варить с практически любыми расходными материалами, но предпочтение обычно отдаётся универсальным стержням.

Таким образом, род тока, как фактор влияния на сварочные процедуры, определяет выбор подходящего аппарата и используемых при сварке электродов.

Особенности каждого из подключений

Изменение полярности подключения агрегата в первую очередь отражается на качестве сварочного шва и на состоянии электрода. Применение обратной полярности при сварке характеризуется следующими положительными чертами:

- повышенное количество тепловой энергии, расходуемое со стороны электрода;

- качественная и глубинная проплавка обрабатываемой заготовки;

- минимальное разбрызгивание со стороны сплавляемого изделия.

В свою очередь прямой ток ограничивает поступление тепла к заготовке со стороны электрода и меньшую по сравнению с обратной полярностью её проплавку. При этом электродный стержень всё равно быстро расплавляется и требует частой замены.

При оценке каждого из этих режимов нельзя гарантированно утверждать, что один из них предпочтительнее, чем другой.

На первый взгляд явное преимущество имеет сварка обратным током, но при этом должны учитываться и другие факторы сварочного процесса.

С этой целью для большинства используемых при сварке электродов рекомендуемая полярность указывается на их упаковке (на специальной этикетке).

Работа с полуавтоматом

Специфика работы полуавтоматических агрегатов предполагает определённую скорость подачи проволоки к месту соединения заготовок и соответственно этому – несколько режимов сварки.

Специфика работы полуавтоматических агрегатов предполагает определённую скорость подачи проволоки к месту соединения заготовок и соответственно этому – несколько режимов сварки.

Это может быть работа либо в среде защитных газов (аргона или углекислоты), либо со специальной порошкообразной проволокой. При этом полярность включения зависит от конкретно выбранного режима и определяется требованиями эффективности сварочных операций и их экономичности.

Обратная полярность востребована при сварке в среде защитных газов, тогда как прямая чаще всего применяется при работе с порошковой (флюсовой) проволокой.

За счёт правильно выбранной полярности подачи тока в полуавтоматическом режиме обеспечивается полное выгорание флюса и образование в зоне сварки требуемой защитной среды. В этом случае металл прогреваться заметно меньше, а его разбрызгивание сводится к возможному для данных условий минимуму.

Прямой полярностью при обращении с таким оборудованием сварщики пользуются при работе с вольфрамовыми электродами, чаще всего применяемыми для сплавления изделий из цветных металлов.

За счёт их использования удаётся повысить температуру в зоне нагрева, что очень важно для такого сложного в обработке металла, как алюминий.

Можно сделать вывод, что выбор той или иной полярности подключения питающего напряжения определяется рядом факторов, порой не связанных с классом используемого оборудования.

Основное влияние оказывает тип применяемого расходника (электрода), материал свариваемой заготовки и режим работы конкретного сварочного агрегата.

Прямая и обратная полярность при сварке: выбор режима, подключение

Полярность тока является одним из основных параметров, определяющих особенности сварки металлических конструкций. Этот параметр влияет на температуру стержней с электропроводным материалом. При обработке изделий током с прямой или обратной полярностью важно учитывать основные схемы подключения, толщину заготовок и технические параметры электродного стержня.

Полярность при сварочных работах

При ручной дуговой сварке подача присадочной проволоки осуществляется в автоматическом режиме. Сваривание деталей по технологии РДС осуществляется при постоянном токе. К клеммам сварочного инвертора нужно подключить кабели массы и электрода. Они обозначаются знаками “+” и “-“. Полярность определяет способ подсоединения проводов к клеммным колодкам полуавтомата. Этот этого параметра зависит характер движения элементарных частиц, что воздействует на сварочный процесс. Если полуавтоматический прибор для сварки функционирует при переменном токе, то сварщик не сможет поменять полярность

При сварке с прямой полярностью кабель с электродным стержнем соединяется с контактом “минус”, провод с прищепкой – с разъемом “плюс”. Температура на концах электрического инвертора достигает 1000 °C. При переходе на обратную полярность провода с электродом и прищепкой нужно поменять местами. Температура на концах электродного стержня повысится до 4000 °C. Смена полярности позволяет контролировать температурный режим обрабатываемых заготовок.

Изменять местоположение кабелей необходимо при обработке легированных изделий. Полярность меняется при различных функциональных режимах сварочного аппарата. Они определяются размерами и материалом изготовления свариваемых изделий. Прямое подключение кабелей используется при проведении сварочных работ на открытом воздухе. В данных условиях детали соединяются с применением трубчатой нити из алюминия, заполненной порошкообразным веществом. В этих условиях можно сваривать толстые металлические пластины.

Смена местоположения кабелей осуществляется при следующих условиях:

- При наличии защитных газ, предназначенных для изолирования металлов от воздействия оксидов и ускорение нагрева дуги.

- При использовании флюсовых присадок, необходимого для создания однородного диффузного слоя.

При прямой и обратной полярности формируются анодные и катодные пятна. Анодное облако является наиболее горячим. Его температура может достигать 800 °C. Через пятна проходит электроток. В этих областях наблюдается низкое напряжение, что обусловлено местоположением сварочной дуги.

Смена полярности позволяет сварщику увеличить глубину сварочного шва и обрабатывать конструкции с шириной менее 0,3 см. Сварка на прямой и обратной последовательности предоставляет возможность регулировать расположение дуги, что снижает скорость нагрева свариваемых изделий.

Выделяют следующие особенности сварки MMA с прямой полярностью:

- Позволяет получить прочный, узкий и глубокий сварочный шов.

- Облегчает сварку изделий, в составе которых отсутствует железо, и деталей толщиной более 0,3 см.

- Стабильность и устойчивость электрической дуги к срывам.

- Сварка невозможна, если применяются металлические стержни с электропроводным материалом, работающих при переменном токе.

- Высокое качества раскройки обрабатываемых заготовок.

- Воздействует на химический состав свариваемых изделий.

- Высокой коэффициент наплавки при нагревании сварочной дуги в аргоновой или гелиевой среде.

- Низкие темпы нагрева стержня электрического проводника или присадочной проволоки. Благодаря этому свойству при сварке модно применять инверторы, функционирующие при высокочастотных токах.

- Снижает процент внедрения карбона в массу свариваемого изделия.

РДС сварка при обратном подключении обладает следующими отличиями:

- Большая толщина и низкая глубина шва.

- При соединении тонких пластин их поверхность не деформируется.

- Нестабильность дуги, поэтому для сварки нельзя применять инверторы, работающие на невысоких токах.

- Низкий риск прожога поверхности металла, что обусловлено отбортовкой свариваемых поверхностей.

- При сваривании нельзя использовать стержни, разрушающихся при воздействии высоких температур.

- Требует минимизации зазора между свариваемыми частями.

- Низкий потенциал напряжения электротока.

- Сварка производится прерывистым швом.

При неправильном выборе полярности заготовки могут частично расплавиться, что приведет к возникновению кипящих брызг в сварочной ванне.

Подключение по схеме прямой полярности

При сварке током прямой полярности клеммная колодка “+” соединяется с обрабатываемым изделием. Подключение электродного стержня к контакту “-“ осуществляется через дуговой промежуток. При сварке с прямой полярностью электрический проводник будет нагреваться медленнее, чем металл. Поэтому температура между ними отличается на 700 °C. Во время сварки с постоянным током обратной полярности концы электродного стержня будут нагреваться сильнее поверхности заготовки. При прямом подключении роль катода исполняет электрод, обрабатываемые детали выступают в качестве анода.

Образование сварочной ванны – основная задача при сварке током прямой полярности. Для этого нужно прогреть заготовку до температуры плавления. При повышении силы электротока детали будут отталкиваться от сварочной дуги, что не позволит плотно соединить детали. При сварке с прямой полярностью требуются приборы, работающие при высокочастотных токах.

Подключение по схеме обратной полярности

При сварке постоянным током обратной полярности кабель с электродным стержнем необходимо подсоединить к “плюсу” инвертора, кабель на металл – к “минусу” инвертора. В этом случае роль катода выполняют поверхности заготовок, электрод становится анодом. В результате образуется рассеянная зона контакта между электрической дугой и свариваемым металлом. При сварке с обратной полярностью точка максимального разогрева размещается на металлическом стержне. В результате увеличивается глубина проплавки металлической поверхности.

Выбор режима полярности

Выбор полярности зависит от следующих факторов:

- Возможность прожога обрабатываемых заготовок.

- Наличие легированных сталей или нержавеющих сплавов железа в составе свариваемых изделий.

- Вероятность соединения металлических пластин малой толщины.

При смене полярности необходимо учитывать, что на аноде выделяется большое тепловой энергии, чем на катоде. Изначально сварочные аппараты работают по схеме прямого подключения. Сварщику необходимо изменять местоположение кабелей с электродным стержнем и прищепкой на металл при сваривании конструкций с разным поперечным сечением и толщиной. Для выбора правильного режима подключения проводников, необходимо учитывать следующие характеристики, определяющие особенности сварки:

- Расстояние между верхними и нижними поверхностями заготовок: основной фактор, воздействующий на структуру шва во время сварки постоянным током. При обработке толстых изделий необходимо прожечь поверхностью металлов. Это позволит увеличить площадь соприкосновения, что позволит сварной проволоке заполнить пустоты в поверхностях заготовок. В этом случае необходимо использовать сварку с прямой полярностью. Если нужно обработать изделия малой толщины, то нужно подавать отрицательный заряд на металл, положительный – на стержень электрода. Иначе на месте сварки могут образоваться небольшие отверстия или неровные швы.

- Сила тока: этот параметр определяет степень прогрева металла и электродов. Чем сильнее электроток, подаваемый сварочным инвертором, тем интенсивнее происходит процесс горения дуги. Сила тока зависит от расположения свариваемой поверхности. Если заготовка размещена горизонтально, то данный показатель уменьшается на 15%.

Также для определения полярности нужно знать материал изготовления обрабатываемой заготовки, ее толщину и параметры электродного стержня. Определить эти показатели можно в руководстве к сварочному прибору. В нем производитель оборудования указывает обстоятельства для смены полярности.

Толщина края металлической заготовки

Сваривание конструкций с толстыми краями необходимо подключать клеммы инвертора по схеме прямой полярности. В данных условиях дополнительное тепло будет концентрироваться в местах плавки. Это способствует увеличение глубины сварочного шва. Поверхности деталей смогут плотно соединиться без деформации. При обработке тонкого металла необходимо применять обратную полярность. Края детали во время сварки не должны перегреваться. Иначе снизятся качество шва и прочность соединения.

Разновидность металла

При обработке металлических поверхностей из разных материалов необходимо соблюдать следующие правила:

- Изделия из алюминия свариваются при прямом подключении. Алюминиевые детали имеют высокую теплопроводность и небольшой вес. Отличительным свойством этого металла является высокая степень окисления. Поэтому при сварке на алюминиевых заготовках формируется пленка. Она не позволяет деталям плотно соединиться. Прямая полярность снижает число образующихся окислов и образует сварочную ванну до появления оксидной пленки. При обработке рекомендуется использовать инертные газы. Они f линейного расширения и литейной усадки, высоким коэффициентом теплопроводности и низкой устойчивостью к межкристаллической коррозии. Эти свойства увеличивают риск сквозного проплавления и деформации металла. Поэтому детали из сплавов железа не требуют дополнительного тепла. При изменении полярности во время сварки рекомендуется использовать инверторы, поставляющие электричество с низкой силой тока.

Цветные металлы необходимо плавить при помощи электродных стержней из вольфрама по схемам прямой полярности.

Тип электрода

Для определения полярности необходимо учитывать основные характеристики электрода: разновидности анодного пятна, разновидность флюса и температура. Выделяют следующие виды электрических проводников в зависимости от технических характеристик:

- ЦЛ-11: применяются при сварке по схемам обратной полярности. Эти электроды способны обрабатывать поверхность металлов из плотной нержавеющей стали и иных сплавов железа с высокой устойчивостью к воздействию коррозии. Они обеспечивают высокое качество шва без разрушения защитного слоя металла. Электродные стержни ЦЛ-11 покрываются специальным раствором из фосфора и калия. Он защищает сварочный шов от негативного воздействия окружающей среды. Электрические проводники ЦЛ-11 нужно хранить в сухих помещениях. При их эксплуатации рекомендуется использовать короткие дуги, что обеспечивает лучшую проплавку металла.

- НИАТ-1: применяются для соединения деталей небольшой толщины при подключении кабелей по схеме обратной полярности. Эти электроды обладают антикоррозийными свойствами. Они устойчивы к большим нагрузкам. Данные проводники увеличивают прочность сварочного соединения. В состав электрических проводников НИАТ-1 входят магний, молибден, углерод, никель и силикаты. Эти химические элементы обладают невысоким коэффициентов наплавки (до 10 г/Ач), что увеличивает производительность электрода. Перед эксплуатацией электрических проводников рекомендуется подвергнуть их термической обработке в специализированных печах. Прокалку электродов необходимо проводить в течение 1 часа.

- ОЗЛ-8: используются при обработке цветных металлов током прямой полярности. Они могут функционировать в рабочей среде с температурой ниже 1000°C. Эти электрические проводники имеют антикоррозийные свойства. Поэтому они могут применяться для обработки легированных сталей. Электродные стержни ОЗЛ-8 изготавливаются на основе небольшого стержня из сварочной проволоки диаметром до 5 мм. Коэффициент наплавки данных электрических проводников составляет не более 13 г/Ач, предел текучести – 400 МПА. Для наплавки 1 кг сварочного шва требуется 600 г электродов ОЗЛ-8.

При использовании электродов необходимо соблюдать следующие правила:

- Перед процессом сваривания металлических деталей тщательно очистить стержни электрического проводника.

- Обработать свариваемые детали химических раствором, защищающим их поверхность от пыли и иных видов загрязнений. Он также придает металлу блеск.

- При использовании новых электродов нужно предварительно осуществить их прокалку в специальных сушильных печах.

- В процессе сваривания заготовок требуется держать электродный стержень перпендикулярно оси сварочного шва.

- Держать электрическую дугу на расстоянии 3 мм от свариваемых кромок.

- Во время сварки нельзя совершать резкие рывки. В противном случае изменится рисунок шва.

- Чтобы избежать образования пористых поверхностей, необходимо очистить обрабатываемые изделия от шлаков и остатков расплавленного электрода.

- Нельзя допускать резкое понижение температуры электрического проводника. Иначе инструмент может частично деформироваться.

Нюансы эксплуатации электродов при разных полярностях указаны в инструкциях, составляемых при изготовлении этих инструментов. Они публикуются на официальных сайтах производителей электрических проводников.

Обратная и прямая полярность при сварке инвертором

Осуществляя сваривание конструкции при помощи постоянного тока, важно знать, что качество шва будет зависеть во многом от настроек аппарата. Важным нюансом будет то, что кроме регулятора силы тока необходимо правильно выбрать полярность. Может быть всего два вида — это прямая и обратная полярность при сварке инвертором.

Что означает прямая полярность

Для того чтобы добиться качественного шва во время сварки различных сталей, важно знать, какая полярность подходит под материал, который нужно обработать. Общая суть сварки инвертором состоит в том, что у аппарата должны быть гнезда «+» и «-«. В зависимости от того, к какому гнезду будет подключаться масса, а к какому — электрод, и будет зависеть полярность.

Прямая полярность подключается таким образом: к плюсовому гнезду добавляют массу, а к минусовому — электрод. Тут важно знать, что род и полярность тока будет обусловлена существованием анодного и катодного пятна. Во время наличия прямой полярности при сварке анодное пятно, которое является более горячим, будет образовываться на стороне заготовки.

Что означает обратная полярность

При обратной полярности логично, что подключение массы и электрода меняют местами. То есть к плюсовому гнезду подключают электрод, а к минусовому гнезду — массу. Здесь нужно понимать, что при подключении гнезд таким образом анодное пятно также будет образовываться, однако оно появится не на стороне заготовки, а на противоположной от нее, то есть на электроде.

Важное замечание! Подключение полярности вручную осуществляется лишь при сварке инвертором, то есть при наличии постоянного тока. При осуществлении этого же процесса, но на переменном токе смена полярности осуществляется до сотни раз за секунду самостоятельно. Поэтому способ подключения не имеет значения.

Как можно было заметить, отличие прямой и обратной полярности при сварке инвертором заключается в том, что анодное пятно будет образовываться в разных местах.

Критерий выбора полярности

При смене подключения специалист меняет место концентрации нагрева, перенося его либо на заготовку, либо на сам электрод. Здесь важно знать, что за нагрев отвечает гнездо с плюсом, а значит, при прямом подключении максимальная температура будет наблюдаться на сварочном шве. При обратном подключении максимальная температура уходит на разогрев расходного элемента. Зная эту особенность, можно самостоятельно выбирать схему подключения, исходя из такого параметра, как толщина материала. Выбор между прямой и обратной полярностью при сварке будет сильно зависеть от толщины металлического изделия. Если этот параметр имеет среднее или высокое значение, то лучше всего прибегнуть к прямой полярности. Это объясняется тем, что сильный нагрев заготовки обеспечит более глубокий шов, что, в свою очередь, повысит и качество сварного шва. Прямая полярность также используется при необходимости отрезать куски металла. И, напротив, при сваривании менее тонких металлических заготовок рекомендуется использовать обратное подключение, так как материал не будет сильно перегреваться, а вот электрод станет плавиться гораздо быстрее.

Тип металла

Прямая и обратная полярность при сварке будет также зависеть от типа металлического изделия, которое необходимо обработать. Важно понимать, что возможность самостоятельно изменять тип подключения сказывается на эффективности работы с разного рода заготовками. В качестве примера можно привести сварку нержавеющей стали или же чугуна. При работе с такими материалами лучше всего использовать обратную полярность, при которой удастся избежать сильного перегрева сырья, что избавит от создания тугоплавкого сварного соединения. А вот, к примеру, для работы с таким типом металла, как алюминий, лучше всего использовать прямую полярность при сварке. Так как при малом нагреве пробиться через оксилы этого сырья будет очень и очень сложно. Чаще всего к каждому материалу имеется рекомендация, в которой прописано, каким типом полярности лучше обрабатывать эту заготовку.

Еще одна очень важная деталь, которую необходимо учитывать при сварке инвертором прямой полярности или же обратной, — это тип электрода, который, так же как и металл, имеет свои характеристики при разных температурных режимах. Чаще всего параметры связаны с типом флюса, используемого в основе расходного материала. Допустим, имеется электрод угольного типа. Использовать обратное подключение для работы с таким элементом нельзя, так как слишком большой нагрев расходника такого типа перегреет флюс и товар придет в полную негодность. Можно использовать лишь сварку постоянным током с прямой полярностью. Здесь, как и в случае с металлическими заготовками, чтобы не ошибиться, лучше всего изучать маркировку и рекомендации производителя по работе с каждым типом расходника в отдельности.

Свойства прямой полярности

Вполне очевидно, что имеются свои плюсы при сварке прямой и обратной полярностью. Если говорить о первом типе подключения, то можно выделить следующие пункты:

- полученный сварной шов будет достаточно глубоким, но при этом довольно узким;

- используется при сварке большинства металлических заготовок, толщина которых выше чем 3 мм;

- осуществлять сварку, к примеру, цветной стали можно лишь при наличии вольфрамового электрода, а также при прямом подключении инвертора;

- прямая полярность при сварке металлов также отличается более стабильной дугой, что, в свою очередь, обеспечивает более высокое качество сварного шва;

- при использовании прямого подключения строго запрещается применять электроды, которые подходят для сварки переменным током;

- прямая полярность также отлично зарекомендовала себя в резке металлических заготовок.

Свойства обратной полярности

Также как прямая полярность при сварке имеет свои сильные и слабые стороны, обратное подключение тоже можно охарактеризовать некоторыми свойствами:

- Если использовать сварку с постоянным током, но сделать обратное подключение, то в результате шов получится не слишком глубоким, но очень широким.

- Наилучшее качество шва достигается лишь при работе с металлами, имеющими малую толщину, если применять обратную полярность для сварки толстого сырья, то качество шва будет слишком неудовлетворительным.

- При сварке на обратном подключении строго запрещается использовать электроды, которые нельзя перегревать.

- Если сила тока значительно уменьшается, то сильно будет ухудшаться и качество шва из-за того, что дуга начнет «скакать».

- Так как обратная полярность чаще всего используется для сварки высоколегированных сталей, то необходимо руководствоваться не только правилами сварки инвертором, а еще и учитывать требования металла к длительности рабочего цикла, а также к процессу остывания металла.

Смена полярностей

После того как человек детально изучит особенности сварки при прямой полярности, а также при обратной становится довольно просто отвечать на вопрос, зачем же ее менять. Если коротко подвести итоги, то можно сказать следующее:

Использование прямой полярности оправдано в случаях большой толщины металла. Также этот тип подключения оправдывается в том случае, если происходит сварка цветного металла: латунь, медь, алюминий. Наиболее важно обратить свое внимание на работу с алюминием, так как его оксидная пленка имеет огромное значение температуры плавки, которая сильно превышает температуру плавления самого сырья. Другими словами, можно сказать, что прямая полярность при сварке — это грубая обработка и соединение конструкции.

Обратное подключение же, в свою очередь, используется для работы с тонкими сталями. Кроме этого ее применяют при обработке высоколегированной или нержавеющей стали. Эти материалы плохо переносят перегрев, а потому использовать плавку с высокой температурой нельзя. То есть работа на обратном подключении считается более тонкой.

Из этого можно сделать вывод, что ответом на вопрос, зачем менять полярность при сварке электродами, станет то, что от этого зависит качество сварного шва, а также работоспособность самого расходника, так как не все электроды можно подключить обратным способом.

Заключение

Если подвести итог всему вышесказанному, то применение инвертора или полуавтомата для сварки в быту — это очень распространенное дело. Но вот правильный выбор подключения при постоянном токе, а также знание того, какой материал каким способом нужно варить, — это основная информация, необходимая для успешного завершения работы. Если эти знания имеются, то применение этих инструментов не станет проблемой.

Прямая и обратная полярность при сварке

Сварка металла – процесс, который на первый взгляд может показаться довольно простым. Многие умельцы варят для домашних нужд, но увидеть качественный, красивый шов можно не так уж часто. Более того, в частной практике никто не проверяет крепость соединения на соответствие стандартам. Вопрос встает ребром, когда возникают определенные трудности, например, прожог листа, расхождение шва. Вот тут и нужно знать тонкости процесса – прямую и обратную полярность.

Что означает полярность при сварочных работах

В инверторных сварочных аппаратах для обозначения полярности используются надписи

Рассматривая вопрос полярности, понятно, что сварка в этом случае осуществляется током постоянного напряжения. Клеммы сварочного инвертора, куда подсоединяются силовые кабели держателя электрода и массы, обозначены значками «+» и «-». Обычно, подключая такой прибор и начиная его эксплуатировать, многие, руководствуясь инструкцией или рекомендациями знакомого специалиста, не задумываются, почему на конкретную клемму вешают именно этот, а не другой провод.

А разница все-таки есть, и здесь сокрыт недвусмысленный физический закон движения заряженных частиц – электронов. Электроны, обладая отрицательным зарядом, всегда движутся от минуса к плюсу в любой схеме, включая инвертор. При сварке можно подключить электрод как к плюсовой клемме, так и к минусовой – все будет работать. Но электроны в том и другом случае будут двигаться в разных направлениях по цепи, это отразится на процессе и конечном результате.

Подключение по схеме прямой полярности

Если схему собрать так, что плюс от инвертора идет на стальную заготовку (свариваемая деталь), потом через дуговой промежуток, сварочный электрод к минусу инвертора, то такое соединение получило название прямой полярности при сварке. В этом случае анодом выступает деталь, а катодом — электрод. Место соединения на детали будет греться сильнее, чем кончик электрода, приблизительно на 700 градусов по Цельсию.

Подключение по схеме обратной полярности

Схема подключения кабелей аппарата для сварки, когда плюс от инвертора приходит на сварной электрод, потом через дуговой промежуток попадает на рабочую деталь и минус инвертора, получила название обратной полярности при сварке. Здесь уже электрод будет греться сильнее, так как анодное пятно будет на нем, катодное – в области соединения стальных заготовок.

Выбор режима

Правильный выбор полярности при подключении сварочного оборудования может зависеть от нескольких факторов. Но самое главное для специалиста — усвоить, что на аноде, а это «+» всегда выделяется больше тепла (до 4000 градусов по Цельсию) чем на катоде (чуть больше 3000 градусов).

Виды сварочной дуги при сварке электродами

Это отправная точка дальнейшего анализа: толщина стали, марка, вид металла, тип сварочного электрода. В случае неответственной конструкции, возможно, будет лишним обращать внимание на полярность сварки.

Толщина заготовки – основной фактор, когда необходимо следить за полярностью. Более толстый материал в месте стыка нужно сильнее прогреть, чтобы частицы его взаимно проникли на большей площади соприкосновения, а пустоты заполнились металлом сварной проволоки – это надежность шва. Тонкий металл нельзя сильно греть, иначе можно получить дырку, некрасивый неравномерный сварной шов.

Когда сварке подвергают такие сплавы как чугун или нержавейка, то перегрев этих материалов может привести к образованию тугоплавких соединений, что нежелательно. Сплав алюминия требует мероприятий по удалению окислов, и хороший прогрев идет только на пользу. В сварочной литературе по каждому виду металла есть рекомендации об оптимальных методах и режимах работы с ним.

Покрытие электродов специальным флюсом тоже рассчитано на работу в определенных режимах. Угольный электрод для электросварки не имеет стойкости к перегреву, поэтому обратная полярность ему противопоказана. Сварная проволока полуавтоматических аппаратов более лояльна к выбору полюсовки, но каждый производитель дает на продукцию свои рекомендации по использованию.

Особенности сварки при использовании прямой полярности

Работая сварочным аппаратом постоянного тока и применяя способ подключение схемы прямой полярности, следует учитывать такие особенности процесса:

- Шов сварочного соединения — глубоко проникающий, узкий по ширине, более крепкий по качеству;

- Можно варить практически все типы сталей, толщина которых начинается от трех миллиметров и выше;

- При использовании вольфрамового стержня для цветных металлов можно применять только метод прямой полярности при сварке;

- Сварная дуга отличается стабильностью, устойчивостью к срывам, в результате чего легче контролировать процесс работы и получить красивый шов;

- Для работы таким методом не подходят электроды, рассчитанные на использование в сварке переменным током;

- При использовании сварочного аппарата в качестве резака, заготовка легче поддается раскройке.

Особенности обратной полярности при сварке

Сварка металла при таком способе подключения оборудования имеет следующие характеристики:

- Шов сварочного соединения менее глубок по проникновению в металл, с более выраженной шириной;

- Метод наиболее подходит для соединения средних по толщине заготовок либо тонких листов металла;

- При операциях с толстыми заготовками наблюдается хрупкость шва под воздействием нагрузок;

- Для работы не подходят электроды, структура которых разрушается при перегреве;

- Электрическая дуга отличается меньшей стабильностью, особенно в режиме работы на низких токах, что ведет к неравномерности соединения;

- Осуществляя сварку высоколегированных сталей, необходимо строго выполнять технологический процесс рабочего цикла.

Плюсы и минусы разных методов сваривания деталей

Говоря о плюсах и минусах прямой и обратной полярности сваривания, нужно понимать, что неправильный выбор режима проявит все отрицательные стороны процесса. Толстый металл при отрицательной полярности будет слабо греться, шов получится поверхностным, придется обваривать деталь с двух сторон, что увеличит материальные и временные затраты.

Тонкий металл при положительной полярности потечет, начнет прожигаться электродом, кипящие брызги из сварочной ванны будут загрязнять поверхность изделия и требовать дополнительных усилий по их устранению.

Если же все учесть правильно, то минусы обратятся в плюсы, процесс сварки будет несложным для выполнения и радовать глаз результатом.

Видео по теме: Прямая и обратная полярность при работе инверторным аппаратом

Полярность при сварке инвертором (обратная)

Характерные черты электродуговой сварки

Прежде чем разбираться с полярностью при сварке инвертором, следует понять базовые принципы сварочных технологий, с учетом влияния на рабочий процесс наиболее важных факторов.

Описание электродуговой сварки: обозначения всех компонентов

Описание электродуговой сварки: обозначения всех компонентовЭлектродуговой способ сварочных работ отличается от традиционного газового большим количеством важных особенностей. Одним из главных отличий можно считать температурный режим — температура создаваемой сварочным аппаратом дуги способна достигать +5000°С, что значительно больше значений плавления большинства известных металлов. Данный факт влияет на обширное разнообразие способов сварочного процесса и сварочных технологий (что позволяет решать самые различные задачи).

Об особенностях выбора электродов

Для электродуговой сварки используется несколько типов электродов, обладающих разнообразными свойствами. Параметры электродуги при создании швов в разных пространственных положениях тоже могут различаться, в зависимости от:

Типы электродов для сварки

Типы электродов для сварки- постоянного или переменного тока;

- прямой или обратной полярности;

- скорости сварочного процесса;

- напряжение дуги;

- диаметр и марка электрода.

Выбирая электрод, следует учитывать такие факторы как:

- пространственное расположение шва;

- количество сварочных слоев;

- толщина обрабатываемого металла.

С учетом всех означенных факторов, подбирается оптимальная сила электротока и требуемая полярность. Если используется постоянный ток с обратной полярностью, то на электроде появляется большое количество тепла, что удобно при сварке тонких металлов — это помогает избегать их прожогов. При сварке инвертором обратная полярность также используется для высоколегированных сталей, чтобы предотвратить их перегрев.

Для большинства других случаев применяется переменный ток, поскольку он значительно дешевле.

Особенности прямой полярности при сварке инвертором

Аппарат для автоматической сварки труб

Аппарат для автоматической сварки трубСварка с использованием прямой полярности — это когда ток со сварочного выпрямителя подается положительным зарядом на заготовку, которая нужно обработать. Клемма аппарата, на которой расположен «плюс», присоединяется к изделию, а на электрод со значением «минус» подается отрицательный заряд.

У анода (который представляет из себя положительный полюс), температура выше, чем у отрицательного полюса — катода. Метод прямой полярности хорошо подходит для сварки изделий с толстыми стенками, для резки металлических конструкций, а также для других ситуаций, при которых требуется выделение большого количества тепла.

Что может дать обратная полярность?

Обратная полярность — для деликатной сварки

Обратная полярность — для деликатной сваркиПрименение обратной полярности при сварке инвертором влечет за собой обратный порядок подключения: минусовая клемма с отрицательным зарядом подается на свариваемую конструкцию, а плюсовая клемма с положительным зарядом присоединяется к электроду. В результате этого значительные объемы тепловой энергии образуются на конце электрода, а свариваемая заготовка нагревается слабо. Это дает возможность проводить «деликатную» сварку.

Зачем это нужно? При сварке инвертором обратная полярность используется, если существует высокая вероятность прожечь заготовку. Такое бывает при работе с легированными и нержавеющими сталями, а также в случае с различными сплавами и тонколистовыми конструкциями. Кроме того, обратная полярность применяется при сварке электродугой и при флюсовой сварке.

Влияние постоянного и переменного тока на шов

Постоянный ток дает возможность делать более аккуратный шов и снижать до минимума количество металлических брызг, потому что не требуется часто изменять полярность (в отличие от переменного).

Чтобы предотвратить возможные прожоги при сварке как с положительным, так и с отрицательным зарядом, рекомендуется пользоваться прижимной струбциной.

Чем обуславливается выбор полярности при сварке инвертором?

Электроды имеют несколько видов покрытия

Электроды имеют несколько видов покрытияМатериал покрытия электрода

Например, угольные электроды очень сильно разогреваются во время сварки с обратной полярностью, и вследствие этого быстро разрушаются. Что касается проволоки без покрытия, то она лучше горит в случае прямой полярности, а с обратной — может совсем не гореть, если используется переменный электроток.

Особенности шва

Режим сварки напрямую влияет на глубину провара и ширина образующегося шва. Чем выше сила электротока, тем больше увеличивается глубина, на которую проплавливается металл. Это происходит из-за роста погонной энергии дуги (зависящей от уровня тепла, проходящего через шов). Также при увеличении силы тока поднимается давление, которое воздействует на поверхность расплава. Чрезмерно высокое давление может привести к вытеснению расплавленного металла из-под дуги, вследствие чего деталь можно проплавить насквозь.

Тип тока

Для резки металла сваркой используют постоянный ток

Для резки металла сваркой используют постоянный токПостоянный ток, имеющий обратную полярность, дает возможность обеспечить значительно большую глубину проплавления, чем постоянный ток, имеющий прямую полярность. Это происходит по причине того, что на аноде с катодом образуются различные объемы тепловой энергии. Также следует иметь в виду, что чем выше скорость сварочного процесса, тем меньше глубина провара и ширина шва.

Видео: Как электродом прорезать ровное отверстие

Обратная и прямая полярность при сварке с инвертором

При сварке конструкции постоянным током важно знать, что качество шва во многом будет зависеть от настроек аппарата. Важный нюанс — помимо регулятора тока необходимо подобрать правильную полярность. Их может быть всего два типа — прямая и обратная полярность при сварке инвертором.

Что означает прямая полярность?

Для получения качественного шва важно знать, какая полярность подходит для обрабатываемого материала.Общая суть сварочного инвертора заключается в том, что аппарат должен иметь гнезда «+» и «-». В зависимости от того, к какому разъему будет подключена масса и к какому электроду, будет зависеть полярность.

Прямая полярность подключается следующим образом: Добавьте массу к положительному разъему, а электрод к отрицательному. Здесь важно знать, что род и полярность тока будут обусловлены наличием анодного и катодного пятна. При наличии прямой полярности во время сварки на боковой стороне детали образуется более горячее анодное пятно.

Что означает обратная полярность?

При обратной полярности логично, что масса соединения и электрод меняются местами. То есть к положительному разъему подключите электрод, а к отрицательному — массу. Здесь необходимо понимать, что при соединении розеток таким способом анодное пятно тоже будет образовываться, но оно появится не на стороне заготовки, а на противоположной ее стороне, то есть на электроде.

Важное примечание! Подключение полярности вручную осуществляется только при сварке инвертором, то есть при наличии постоянного тока.В том же процессе, но на переменном токе, изменение полярности независимо происходит до сотен раз в секунду. Поэтому способ подключения значения не имеет.

Как видите, разница между прямой и обратной полярностью при сварке с инвертором заключается в том, что анодное пятно будет образовываться в разных местах.

Критерий выбора полярности

При смене подключения специалист меняет на своем месте концентрацию нагрева, передавая его либо на заготовку, либо на сам электрод.Здесь важно знать, что розетка обогрева отвечает плюсом, а это значит, что при прямом подключении максимальная температура будет соблюдаться на сварочном шве. При обратном подключении максимальная температура идет на нагрев расходного элемента. Зная эту особенность, вы можете самостоятельно выбрать схему подключения, исходя из такого параметра, как толщина материала. Выбор между прямой и обратной полярностью во время сварки будет сильно зависеть от толщины металлического изделия.Если этот параметр имеет среднее или высокое значение, то лучше всего прибегнуть к прямой полярности. Это связано с тем, что сильный нагрев заготовки приведет к более глубокому шву, что, в свою очередь, улучшит качество сварного шва. Прямая полярность также используется при резке кусков металла. И наоборот, при сварке менее тонких металлических заготовок рекомендуется использовать обратное соединение, так как материал не будет перегреваться, но электрод расплавится намного быстрее.

Тип металла

Прямая и обратная полярность во время сварки также зависит от типа обрабатываемого металлического изделия.Важно понимать, что возможность самостоятельно менять тип соединения влияет на эффективность работы с разными видами заготовок. В качестве примера можно привести сварку нержавеющей стали или чугуна. При работе с такими материалами, то лучше использовать обратную полярность, что позволит избежать сильного перегрева сырья, которое спасет вас от создания огнеупорного сварного соединения. Но, например, для работы с таким металлом, как алюминий, при сварке лучше всего использовать прямую полярность.Так как при слабом нагревании пробить оксиды этого сырья будет очень и очень сложно. Чаще всего для каждого материала есть рекомендация, в которой прописано, с какой полярностью лучше обрабатывать эту преформу.

Типы электродов и проволоки

Еще одна очень важная деталь, которую необходимо учитывать при сварке с инвертором прямой или обратной полярности, — это тип электрода, который, как и металл, имеет свои характеристики при различных температурных условиях.Чаще всего параметры связаны с типом флюса, используемого в основе расходного материала. Допустим, есть электрод угольного типа. Использовать обратное соединение для работы с этим элементом невозможно, так как слишком сильный нагрев этого типа потребляющего устройства приведет к перегреву флюса и изделие станет совершенно бесполезным. Можно использовать только сварку постоянным током с прямой полярностью. Здесь, как и в случае с металлическими преформами, чтобы не ошибиться, лучше всего изучить маркировку и рекомендации производителя по работе с каждым типом расходных материалов отдельно.

Свойства прямой полярности

Совершенно очевидно, что есть преимущества у сварки с прямой и обратной полярностью. Если говорить о первом типе соединения, то можно выделить следующие элементы:

- Полученный шов будет достаточно глубоким, но довольно узким;

- Применяется для сварки большинства металлических заготовок толщиной более 3 мм;

- Провести сварку, например, цветной стали можно только при наличии вольфрамового электрода, а также при прямом подключении инвертора;

- Прямая полярность при сварке металлов также дает более стабильную дугу, что, в свою очередь, обеспечивает более высокое качество сварного шва;

- При прямом подключении категорически запрещается использовать электроды, пригодные для сварки на переменном токе;

- Прямая полярность также зарекомендовала себя при резке металлических заготовок.

Свойства обратной полярности

Так же, как прямая полярность при сварке имеет свои сильные и слабые стороны, обратное соединение также может характеризоваться некоторыми свойствами:

- Если вы используете сварку постоянным током, но делаете обратное соединение, в результате получится шов не слишком глубокий, но очень широкий.

- Наилучшее качество шва достигается только при работе с металлами небольшой толщины, при использовании обратной полярности для сварки толстого материала качество шва будет слишком неудовлетворительным.

- При сварке на обратном соединении категорически запрещается использовать электроды, которые нельзя перегреть.

- При значительном снижении тока качество шва также сильно ухудшится из-за того, что дуга начинает «прыгать».

- Поскольку обратная полярность чаще всего применяется при сварке высоколегированных сталей, то необходимо руководствоваться не только правилами сварки инвертора, но и учитывать требования к металлу на время рабочего цикла. , а также для процесса охлаждения металла.

Изменение полярности

После того, как человек подробно изучит особенности сварки с прямой полярностью, а также с обратной полярностью, становится довольно легко ответить на вопрос, зачем ее менять. Кратко резюмируя, можно сказать следующее:

Использование прямой полярности оправдано в случаях большой толщины металла. Также такой вид подключения оправдан, если происходит сварка цветных металлов: латуни, меди, алюминия. Очень важно уделять внимание работе с алюминием, так как его оксидная пленка имеет огромное значение температуры плавления, которое намного превышает температуру плавления самого сырья.Другими словами, можно сказать, что прямая полярность при сварке — это грубая обработка и соединение конструкции.

Обратное соединение, в свою очередь, используется для работы с тонкими сталями. Кроме того, он используется при обработке высоколегированной или нержавеющей стали. Эти материалы плохо переносят перегрев, в связи с чем нельзя использовать высокотемпературную плавку. То есть работа по обратному подключению считается более тонкой.

Из этого можно сделать вывод, что ответом на вопрос, зачем менять полярность при сварке электродами, станет то, что от этого зависит качество сварного шва, а также работоспособность самого расходного материала, так как не все электроды могут подключать в обратном порядке.

Заключение

Если суммировать все вышесказанное, то использование инвертора или полуавтомата для бытовой сварки — очень обычное дело. Но правильный выбор подключения с постоянным током, а также знание

.AC / DC Полярность

Вы знаете, что означает переменный ток (переменный ток) и постоянный ток на вашем сварочном аппарате и электродах? Ну, в основном эти термины описывают полярность электрического тока, который создается сварщиком и проходит через электрод. Выбор электрода с правильной полярностью реально влияет на прочность и качество сварного шва — так что читайте дальше и убедитесь, что вы знаете разницу! Для дополнительной уверенности попробуйте два теста в конце статьи, которые помогут вам определить полярность.В магазине используются термины «прямая» и «обратная» полярность. Они также могут быть выражены как «электрод-отрицательная» и «электрод-положительная» полярность. Последние термины более описательны и будут использоваться в этой статье.

Полярность возникает из-за того, что электрическая цепь имеет отрицательный и положительный полюсы. Постоянный ток (DC) течет в одном направлении, что обеспечивает постоянную полярность. Переменный ток (AC) течет половину времени в одном направлении и половину времени в другом, меняя свою полярность 120 раз в секунду с током 60 Гц.

Сварщик должен знать значение полярности и понимать, какое влияние она оказывает на процесс сварки. За некоторыми исключениями, положительный электрод (обратная полярность) приводит к более глубокому проникновению. Отрицательный электрод (прямая полярность) приводит к более быстрому плавлению электрода и, следовательно, к более высокой скорости осаждения. Воздействие различных химикатов на покрытие может изменить это состояние. Пруток из мягкой стали с высоким содержанием целлюлозы, такой как Fleetweld 5P или Fleetweld 5P +, рекомендуется использовать при положительной полярности для обычной сварки.Некоторые типы экранированных электродов работают с любой полярностью, хотя некоторые работают только с одной полярностью.

Использование сварочного аппарата трансформаторного типа переменного тока потребовало разработки электрода, который работал бы с любой полярностью из-за постоянного изменения полярности в цепи переменного тока. Хотя сам по себе переменный ток не имеет полярности, когда электроды переменного тока используются на постоянном токе, они обычно лучше всего работают с одной определенной полярностью. Покрытие на электроде указывает, какая полярность лучше всего, и все производители указывают на контейнере электрода, какая полярность рекомендуется.

Для обеспечения надлежащего проплавления, равномерного внешнего вида валика и хороших результатов сварки при сварке любым металлическим электродом необходимо соблюдать правильную полярность. Неправильная полярность приведет к плохому провару, неправильной форме валика, чрезмерному разбрызгиванию, затруднениям в управлении дугой, перегреву и быстрому горению электрода.

На большинстве машин имеется четкая маркировка клемм или способов их установки на любую полярность. На некоторых машинах есть переключатель для изменения полярности, тогда как на других необходимо изменить клеммы кабеля.Если есть какие-либо вопросы относительно того, используется ли правильная полярность или какая полярность установлена на машине постоянного тока, есть два легко выполняемых эксперимента, которые вам ответят. Первый — использовать угольный электрод постоянного тока, который будет правильно работать только при отрицательной полярности. Во-вторых, использовать электрод Fleetweld 5P, который работает намного лучше при положительной полярности, чем при отрицательной.

Проверка полярности:

A. Определите полярность с помощью угольного электрода

1.Очистите основной металл и установите плоскую поверхность

2. Сформируйте концы двух угольных электродов на шлифовальном круге так, чтобы они были идентичны с постепенным сужением, отходящим на 2 или 3 дюйма от наконечника дуги.

3. Зажмите один электрод в электроде. Держатель рядом с конусом

4. Установите силу тока от 135 до 150

5. Отрегулируйте любую полярность

6. Зажгите дугу (используйте экран) и удерживайте в течение короткого времени. Измените длину дуги с короткой на длинную, позволяя наблюдать за действием дуги.

7. Наблюдайте за действием дуги.Если полярность отрицательная (прямая), дуга будет стабильной, простой в обслуживании, однородной и конической формы. Если полярность положительная

(обратная), дугу будет трудно поддерживать, и на поверхности основного металла

останется черный нагар. 8. Измените полярность. Зажгите дугу другим электродом и держите такое же время. Наблюдайте за действием дуги, как и до

9. Осмотрите концы двух электродов и сравните их. Тот, что используется на отрицательной полярности, будет равномерно гореть, сохраняя свою форму.Электрод положительной полярности быстро выгорит тупой

B. Определите полярность с помощью металлического электрода (E6010)

1. Очистите основной металл и расположите его ровно

2. Установите силу тока от 130 до 145 для электрода 5/32 «

3. Отрегулируйте любую полярность

4. Зажигайте дугу. Удерживая нормальную длину дуги и стандартный угол электрода, пропустите валик

5. Прислушайтесь к звуку дуги: правильная полярность, нормальная длина дуги и сила тока, будут производить регулярный «потрескивающий» звук.Неправильная полярность при нормальной длине

и настройке силы тока приведет к неравномерному «потрескиванию» и «тресканию» нестабильной дуги.

6. См. Выше характеристики дуги и валика при использовании металлического электрода с правильной и неправильной полярностью

7. Отрегулируйте до другая полярность и запустить другую бусину

8. Очистить бусинки и осмотреть. С неправильной полярностью, отрицательной полярностью, вы получите многие из плохих характеристик валика, показанных в Уроке 1.6.

9. Повторите несколько раз, пока не сможете быстро распознать правильную полярность

Полярность постоянного и переменного тока для SMAW

Q: Я надеюсь, что вы могли бы пролить свет на тему, которая кажется популярной на форумах. Почему электроды 6011 не предназначены или не используются для корневых проходов и сварки труб в целом (кроме сварки труб переменным током)? У стержней 6010 лучшие механические или рабочие свойства, чем у стержней 6011? Я знаю, что для более прочных труб есть более прочные стержни XX10. Однако при растяжении 60 000 в чем преимущество 6010 перед 6011?

| A: E6010 и E6011 — две классификации Американского сварочного общества (AWS) для электродов для дуговой сварки защищенных металлов (SMAW) (стержневые электроды).Эти два типа очень похожи. Оба электрода изготовлены из низкоуглеродистой стали (минимальный предел прочности на разрыв 60 тыс. Фунтов на квадратный дюйм) с покрытием на основе целлюлозы для универсальной сварки в различных областях. Они имеют аналогичные характеристики дуги или рабочие характеристики и механические свойства. Основное различие между ними заключается в рекомендуемой полярности сварки. Электроды E6010 предназначены только для постоянного тока (DC). При этом электроды E6011 могут использоваться как на переменном токе (AC), так и на постоянном. Более конкретно, электрод E6010 имеет покрытие типа натрия с высоким содержанием целлюлозы, а электрод E6011 имеет покрытие типа с высоким содержанием целлюлозы и калия.Последний помогает поддерживать зажигание дуги, когда мощность сварки меняется с положительной на отрицательную. Если говорить упрощенно, электрод E6011 похож на электрод E6010, предназначенный для работы с полярностью переменного тока. Ваш вопрос ведет к более общему обсуждению сварочной мощности постоянного и переменного тока. В большинстве случаев предпочтительной полярностью при сварке является постоянный ток. Будь то полярность DC + (положительный или «обратный» электрод) или полярность DC- (отрицательный или «прямой» электрод), постоянный ток обеспечивает более плавную сварку, чем переменный ток.Рисунок 1 представляет собой график зависимости мощности сварки постоянным током от времени. Выходной сигнал постоянно находится на постоянном уровне тока. Все электроды могут работать с полярностью постоянного тока. Для более ответственных сварочных работ, таких как сварка труб и / или сварка высокопрочных низколегированных сталей, полярность постоянного тока используется почти исключительно. |

Поэтому, возвращаясь к вашему вопросу, логично, что для более критического применения, такого как сварка труб, будут указаны только электроды E6010, а не электроды E6011.Обратите внимание, что для ручной сварки обычно используется полярность DC +. Он обеспечивает хороший профиль валика с более высоким уровнем проплавления. Полярность постоянного тока приводит к меньшему проникновению и более высокой скорости плавления электрода. Иногда его используют, например, на тонком листе металла, чтобы предотвратить прожог.

Однако возникающая дуга по-прежнему имеет тенденцию к более сильным колебаниям или дрожанию, чем при полярности постоянного тока. На рис. 3 перечислены различные типы покрытий и токов в соответствии со спецификацией присадочного металла AWS A5.1 для электродов с покрытием из низкоуглеродистой стали.Обратите внимание на электроды, предназначенные только для постоянного тока, и те, которые можно использовать как для постоянного, так и для переменного тока. Также обратите внимание, что полярности указаны в алфавитном порядке, а не по первичной и вторичной рекомендациям. | |

| В целом (и, по крайней мере, в Северной Америке) постоянный ток является предпочтительной полярностью для всех электродов.Однако есть несколько ситуаций, когда используется полярность переменного тока. Первая, наиболее частая ситуация — когда у вас нет выбора. Это потому, что вы используете источник питания только с выходом переменного тока. Это типично для недорогих сварочных аппаратов начального уровня, которые часто называют сварочными аппаратами «жужжащая коробка». Некоторые общие электроды, используемые с этими небольшими сварочными аппаратами, включают E6011, E6013 и специальные типы «E7018 AC». Вторая ситуация, в которой следует использовать полярность переменного тока, заключается в устранении проблем с дугой.Это явление, при котором дуга блуждает или выходит из стыка, и чаще встречается при использовании электродов большого диаметра при более высоких уровнях тока. Несмотря на то, что существуют другие способы устранения проблем с дугой, которые можно использовать с полярностью постоянного тока, переключение на переменный ток часто является эффективным решением. Обычные электроды, используемые на переменном токе при высоких уровнях тока, включают типы E6027 и E7024. |

Повышение производительности за счет дуговой сварки под флюсом

Рисунок 1: Пила с одной дугой (двухпроводная сварка)

В простейшей форме процесса дуговой сварки под флюсом (SAW) используется одна проволока и источник постоянного тока. Хотя провода многих размеров могут работать при силе тока от 300 до 1500 ампер, наиболее распространенные размеры — от 3/32 дюйма до 5/32 дюйма в диаметре и работают при полярности постоянного тока от 400 до 1000 ампер (+).

SAW не производит дыма, брызг или дуговых лучей.Хотя это возможно, но непрактично, автоматизировать газовую дуговую сварку металла большого диаметра (от 1/16 дюйма до 7/64 дюйма) (GMAW) или порошковую сварку (FCAW) при силе тока в 500 до 700, SAW почти всегда более подходит из-за этих преимуществ. Кроме того, процесс SAW очень стабилен при этих и более высоких токах.

Диаметр проволоки

Выбор правильного диаметра проволоки для работы зависит от нескольких факторов. Во-первых, размер доступного источника сварочного тока ограничивает размер проволоки.Хотя большинство источников питания на ПАВ рассчитаны на 1000 ампер постоянного или переменного / постоянного тока, иногда используется источник питания на 600 ампер. Диаметр 3/32 дюйма проволоку обычно рекомендуется для сварки при токе от 300 до 600 ампер, 1/8 дюйма. провод работает в диапазоне от 300 до 800 ампер, а 5/32-дюйм диаметр. провод работает от 400 до 900 ампер.

Вы также должны учитывать требования к проникновению и заполнению. Чем меньше диаметр проволоки, тем больше плотность тока при данной силе тока и тем выше скорость осаждения при этой силе тока. Например, 3/32 дюйма.-dia. сварка проволокой при 600 А может дать 17 фунтов / час; 5/32 дюйма провод при том же токе отложения 15 фунтов / час. Проволока меньшего диаметра также обеспечивает большее проникновение, чем провода большего диаметра при том же токе.

Доступно несколько опций для увеличения производительности по сравнению с однопроводной сваркой на резке под флюсом постоянного тока. Каждый вариант имеет определенные преимущества и недостатки по сравнению с однопроволочной SAW.

Двойной провод для более глубокого осаждения

Двухпроводная SAW (, рис. 1, ) признана Американским сварочным обществом (AWS) как параллельный провод, в котором используются две проволоки относительно небольшого диаметра, но только один источник питания и обычно один контактный наконечник.Он может увеличить производительность наплавки на 20–30 процентов по сравнению с однопроводной сваркой на ПАВ постоянного тока без значительного увеличения тепловложения. Увеличение происходит от большего тока Плотность достигается за счет проталкивания аналогичного тока по проводам с меньшим поперечным сечением.

Двухпроволочная сварка обеспечивает отличный провар, поскольку плотность тока направлена в осевом направлении вдоль каждой проволоки. Провода можно выровнять в направлении движения для высоких скоростей движения или перпендикулярно направлению движения для получения более широкого профиля бортика.

При двухпроводной сварке необходимо использовать контактный узел для тяжелых условий эксплуатации. Хороший контактный узел состоит из мощных контактных наконечников или одного контактного наконечника с прорезями для обоих проводов.

Остерегайтесь контактных узлов, в которых используются наконечники для ручной ручной сварки. Эти наконечники не выдержат интенсивного нагрева двух проводов, сходящихся в одну лужу при высоких нагрузках.

Пила с металлическим сердечником

Пила с металлическим сердечником имеет те же преимущества, что и двухпроволочная Пила. Высокая плотность тока достигается за счет токоведущей оболочки.Порошкообразный металлический сердечник увеличивает скорость осаждения. Однако проникновение шире и меньше по сравнению с двойной проволокой. Это может быть полезно при сварке стыков с зазорами. Зазоры в деталях являются обычным явлением в стыковых и угловых швах.

Рисунок 2: Тандемная сварка

Последние версии проволоки SAW с металлическим сердечником могут достигать ударных свойств до 20 фут-фунтов. при -40 градусов F.

Металлопорошковая проволока легче интегрировать, чем двухпроволочная сварка SAW, потому что при использовании всего одной проволоки требования к оборудованию не отличаются от требований для стандартной однопроволочной сварки.

Пила с металлической сердцевиной обеспечивает хорошее смачивание при высоких скоростях хода и лучше сопротивляется прожогу деталей с зазорами, чем сварка сплошной проволокой.

DC (-) Отрицательная полярность

Использование постоянного тока отрицательной полярности для SAW обеспечивает увеличение скорости наплавки на 20–30% по сравнению со стандартным постоянным током положительной полярности. Однако малая глубина проникновения при отрицательной полярности может препятствовать плавлению или проникновению.

Пила переменного тока

Сварка на переменном токе обеспечивает золотую середину между постоянным током (+) и постоянным током (-).Он обеспечивает повышенную скорость наплавки по сравнению со сваркой с положительной полярностью, но при этом большее проплавление по сравнению со сваркой с отрицательной полярностью. Кроме того, ключевым преимуществом сварки на переменном токе является устранение дугового разряда, который может возникнуть во многих различных конфигурациях сварки стали. Выдувание дуги является обычным явлением в установках постоянного тока с высоким током вблизи светильников, заземляющие зажимы и уголки.

Достижения в области сварки на переменном токе включают прямоугольную форму волны переменного тока и переменную форму волны. Прямоугольный выход переменного тока обеспечивает более стабильную дугу, чем обычная синусоидальная сварка на переменном токе, потому что ток переключается гораздо быстрее с пикового положительного тока на пиковое отрицательное, практически без времени, близкого к нулю.Дальнейшие достижения привели к появлению прямоугольной волны, которой можно манипулировать, чтобы сделать мощность более похожей на дуга постоянного тока с малым проникновением (-) или дуга постоянного тока с более глубоким проникновением (+).

Тандемная пила

Следующим шагом к повышению производительности является тандемная сварка. Для тандемной сварки используются два отдельных источника питания, два механизма подачи проволоки и две проволоки большого диаметра (обычно 5/32 дюйма). Обе проволоки попадают в одну и ту же лужу расплава, но каждая имеет отдельный контактный наконечник, отдельный источник питания и отдельный контроль.Скорость наплавки как минимум вдвое выше, чем при использовании однопроволочной SAW.

На рисунке 2 показана типичная конфигурация тандемной сварки. Ведущая дуга чаще всего бывает постоянного тока (+), а следящая дуга — переменного тока. Подводящий провод постоянного тока (+) обеспечивает глубокое проплавление даже при высоких скоростях движения, в то время как ведомый провод переменного тока заполняет сварной шов при более высокой скорости наплавки.

Наиболее важным аспектом следовой дуги переменного тока является то, что она не оказывает значительного влияния на ведущую дугу. (Было бы нецелесообразно запускать две дуги постоянного тока в непосредственной близости друг от друга.Они отклонят друг друга и вызовут очень нестабильный процесс.)

Тандемный двойной = провод

Еще более высокие скорости наплавки могут быть получены, когда тандемная сварка сочетается с двойной проволокой, порошковой проволокой или модифицированной волной переменного тока. Тандемная сдвоенная сварочная головка показана на Рисунок 3 .

Рисунок 3: Тандемная двойная дуговая сварка под флюсом

Тандемно-сдвоенный процесс — это просто комбинация тандемной и двухпроводной сварки.Он может использовать комбинацию постоянного (+) / переменного тока или переменного / переменного тока для большей скорости наплавки.

Тандем переменного тока с измененной формой сигнала

Тандемная сварка с измененной формой волны — это процесс, в котором используется инверторный источник питания для изменения обратной прямоугольной волны переменного тока, так что ее синхронизация и амплитуда не сбалансированы. Дисбаланс смещен в сторону отрицательной полярности. Этот процесс обеспечивает скорость наплавки, приближающуюся к постоянному току (-), но ограниченную меньшим проваром при сварке с отрицательной полярностью.

Тандемная сварка холодной проволокой

В относительно большую тандемную сварочную ванну можно подавать дополнительную электрически «холодную» проволоку.Эта холодная проволока увеличивает скорость наплавки без добавления тепла. Холодная проволока на самом деле помогает уменьшить тепловложение, потребляя энергию, поскольку она тает в лужу.

Выбор наилучшего процесса

При выборе наилучшего варианта процесса для вашего приложения необходимо учитывать множество вопросов. Один из способов оценить вариации — сравнить типичные сварочные процедуры для каждой вариации при одинаковой погонной энергии.

На рисунке 4 показано сравнение каждого варианта процесса, обсуждаемого в этой статье.Время сварки было рассчитано для каждого процесса с использованием одинаковой геометрии соединения, длины сварного шва и погонной энергии. Используемый шарнир представлял собой V-образную канавку под 60 градусов глубиной ¾ дюйма; длина сварного шва представляла собой длину окружности 48 дюймов диаметром. цилиндр, а тепловложение 65 кДж / дюйм. Сварочные токи и напряжения были выбраны соответствующие процессу и, где это возможно, были равны.

С учетом этих параметров тандемная сварка сдвоенной проволокой с добавлением холодной проволоки является наиболее производительным процессом.Кроме того, как и ожидалось, все тандемные процессы предлагают значительно более короткое время цикла в этом испытании. Это связано с тем, что при расчетах тандемных процессов используется комбинированный сварочный ток 1400 ампер и достигается скорость наплавки от 40 до 60 фунтов / час. ассортимент. Сравните это с процесс с одним источником питания с использованием токов 700 ампер для каждого из 5/32 дюйма. проволочные процессы и 900 ампер и 500 ампер для 3/32 дюйма. сдвоенные и одинарные провода. Различия в производительности между тандемными вариантами не были такими значительными, как для однопроводных процессов.

Варианты стандартного процесса сварки под флюсом могут повысить производительность за счет использования более высоких сварочных токов и / или плотностей тока. Однако перед тем, как выбрать вариант, необходимо учесть другие факторы, такие как толщина материала, уровень производства, размер партии, требования к пропускной способности, подготовка стыков и качество кода.

Тино Орсини ранее занимал должность менеджера по развитию бизнеса в области продукции для сварки под флюсом, ESAB Welding & Cutting Products.Дэн Гербек (Dan Gerbec) — менеджер по продукции, расходные материалы для сварки под флюсом, ESAB Welding & Cutting Products, 801 Wilson Ave., Hanover, PA 17331, 717-630-3371, [email protected], www.esabna.com.

,