Самые большие станки

Самые большие станки — токарный

Самый большой в мире токарный станок — это немецкий WALDRICH SIEGEN (Вальдрих Зиген) был поставлен в 1973 году в ЮАР, город Рошервиль, на предприятие ESCOM (Комиссия по электроснабжению Южной Африки). Станок занесён в книгу рекордов Гиннеса. Вес самого большого токарного станка: 458,6 тонны, длина станины 38,4 метра, максимальный вес заготовки 330 тонн, максимальный диаметр обработки: 5 метров.

Самые большие станки — фрезерный

Самый большой в мире фрезерный станок — портальный 5-осевой станок с ЧПУ — называется HSM-Modal. Он родом из Германии, произведён на предприятии EEW Maschinenbau. Большие станки HSM-Modal применяются для изготовления больших лопастей турбин (положительные и отрицательные формы). Он может изготовит лопасти турбины ветряка, которые составляют 50 м и более. Максимальное продольное перемещение (ось X) на этом станке может составлять до 151 метра. Большие станки HSM-Modal так же могут применяться для изготовления корпусов судов, литейных форм и прочих сложных изделий значительных размеров.

Большие станки HSM-Modal — оснащение

Большие станки HSM-Modal могут быть оснащены различными инструментами: для фрезерования, сверления, шлифовки, полировки; гидроабразивной, плазменной и лазерной резки.

Большие станки HSM-Modal — особенности

- Скорость подачи до 150 м/мин — значительно превышает скорость подач остальных 5-осевых станков.

- Доступны различные варианты перемещений по осям: от 3 до 151 м для оси X (продольное), от 3 до 9 м для оси Y (поперечное), и от 1,75 до 4,25 м по оси Z (вертикальное).

- Точность составляет ± 0,2 мм для осей X и Y и ± 0,17 мм/м для оси Z.

- Относительно малый вес станка требует фундамента не более 200-мм (железобетон).

- Со станком совместимы различные программы CAD и CAM.

Большие станки от «НОВАТОР»

На сегодняшний день в мире есть несколько предприятий, производящих тяжёлые токарные и фрезерные станки. ЗАО ПГ «НОВАТОР» может предложить Вам большие станки от любого производителя, наиболее хорошо подходящие для выполнения задач любой сложности. Если Вам нужны большие станки — обращайтесь к нашим специалистам!

Самые большие станки

Самый большой в мире токарный станок — это немецкий WALDRICH SIEGEN (Вальдрих Зиген) был поставлен в 1973 году в ЮАР, город Рошервиль, на предприятие ESCOM (Комиссия по электроснабжению Южной Африки). Станок занесён в книгу рекордов Гиннеса. Вес самого большого токарного станка: 458,6 тонны, длина станины 38,4 метра, максимальный вес заготовки 330 тонн, максимальный диаметр обработки: 5 метров.

Самый большой в мире фрезерный станок — портальный 5-осевой станок с ЧПУ HSM-Modal. Этот быстродействующий обрабатывающий центр является изделием германской компании EEW Maschinenbau. Как и все остальные обрабатывающие платформы с ЧПУ, HSM-Modal, по сути, является механической рукой с инструментом, перемещающейся в трехмерном пространстве по командам, вырабатываемым специализированным программным обеспечением CAD. Однако, габаритные и функциональные размеры центра HSM-Modal выделяют его из всей массы оборудования с ЧПУ.

Рабочая область центра HSM-Modal просто огромна, ее длина по оси Х составляет 150 метров, 9 метров по оси Y и 4 метра по оси Z. Рука манипулятора может вращаться на угол 270 градусов, а инструментальная головка — на 190 градусов. Конструкция центра HSM-Modal выполнена из алюминия и углеродного пластика, благодаря чему она чрезвычайно легка. Несмотря на ее размеры, установка во время работы потребляет всего от 5 до 7 кВт энергии в час.

Центр HSM-Modal является весьма универсальным, все зависит от вида используемого инструмента. С помощью HSM-Modal можно выполнять операции фрезеровки, пилить, шлифовать, резать струей воды, песка или лучом лазера. При этом точность обработки составляет одну десятую миллиметра.

Обрабатывающий центр HSM-Modal уже используется на некоторых промышленных предприятиях. С его помощью изготавливают макеты для песчаных литейных форм, то, что ранее делалось исключительно вручную. Каждая форма делается с высокой точностью и в четыре раза быстрее, чем это делалось ранее. На других предприятиях центр HSM-Modal используется для изготовления корпусов судов, а в автомобильной промышленности его используют при изготовлении макетов автомобилей в масштабе 1:1.

Самый большой четырехвалковый листогибочный станок произведен фирмой DAVI Promau (Италия) для российского лидера в производстве морских буровых платформ и конструкций для атомных электростанций, компании «Петрозаводскмаш». В станочном парке предприятия это самая точная, быстрая и легкая в управлении установка, задействованная в изготовлении деталей для АЭС. Ее начали использовать в вальцовке листового металла толщиной до 255 мм и шириной листа до четырех метров с минимальной длиной прямого участка обечайки. Вальцовка листа на листогибах серии выполняется за один проход без поворота и повторного позиционирования листа для предварительной подгибки. Она осуществляется в автоматическом режиме и требует предварительной операции только для ведущего края листа.

По материалам: dailytechinfo.org, riamotor.ru

Настольные токарные станки по металлу

Настольный токарный станок по металлу монтируется и фиксируется непосредственно на рабочем столе или специальной платформе, и, имея очень низкую стоимость по сравнению с промышленным оборудованием, отлично подходит для использования в небольшой мастерской. Как и промышленные станки, настольные используются для обработки деталей при помощи резания и точения. Настольный токарный станок позволяет производить все необходимые токарные операции, а именно: точение заготовок различной формы, шлифовку изделий, сверление и обработку отверстий, нарезание резьбы (метрической или дюймовой), торцевание заготовок, создание насечек на поверхности заготовки, производить заточку оснасток и инструмента.

В случае применения дополнительных компонентов можно фрезеровать детали, а также работать с изделиями из неметаллических материалов: древесина, пластик.

Настольный токарный станок по металлу является необходимым оборудованием для использования в небольших ремонтных цехах, гараже, на станциях технического обслуживания легковых и грузовых автомобилей, в составе мастерских учебных заведений, в бытовых условиях. Такие станки позволяют изготавливать широкий спектр деталей, например, гаек и болтов нестандартной формы и размеров при их отсутствии под рукой.

Преимущества настольных токарных станков

- низкая стоимость оборудования;

- входное напряжение соответствует стандартной бытовой сети – 220 В;

- доступна адаптация для работы в цепи промышленного напряжения – 380 В;

- высокая надежность, позволяющая эксплуатировать настольные станки длительное время при правильном периодическом обслуживании;

- компактность, обуславливающая возможность установки станка в помещениях любого размера;

- доступны для использования неопытными токарями с начальными навыками за счет простоты в обслуживании и эксплуатации;

- высокая точность обработки заготовок за счет использования в конструкции шпинделя прецизионных роликовых подшипников;

- низкие значения шума и вибрации, производимых в процессе работы оборудования.

При покупке действует гибкая система скидок! Мы также доставляем товары по Москве, Московской области и России, доступен самовывоз товара с наших складов. Звоните и заказывайте по телефону +7 (495) 150-05-90!

критерии выбора (фото + видео)

Для ремонта машины постоянно требуются металлические детали. Хорошо, если модель распространенная — можно купить. Если же авто редкое, приходится либо долго ждать пока доставят, либо заказывать изготовление. В таком случае можно приобрести токарный станок для гаража. При наличии опыта его можно использовать для подработки.

Какие виды токарных станков подходят для частного использования

Всего токарных станков девять видов, но далеко не все нужны в гараже. Чаще всего у частников можно увидеть небольшие токарно-винторезные станки. Наряду с обработкой деталей (шлифовка, сверление, фрезеровка, сверление радиальных отверстий и др.) они выполняют нарезание резьбы разного типа и точение конуса. Именно такой токарный станок для гаража стараются купить — он покрывает почти все потребности автовладельцев.

Токарный станок для гаража должен быть не слишком большой

Выпускаются в двух видах — настольные и со станиной (напольные). Настольные — небольшие, с малым весом (до 200 кг) станки. Для них в гараже проще найти место. Недостаток — большие и тяжелые детали на них не обработаешь. Еще один момент: из-за небольшой массы они не всегда в состоянии выдать высокую точность обработки.

Напольные токарные станки (обычно школьные) имеют значительно большую массу и габариты. Для нормальной эксплуатации под них надо делать отдельный фундамент. Возможна установка на виброгасителях, но их найти совсем непросто.

Устройство токарного станка

Для того чтобы выбрать токарный станок желательно знать его устройство, назначение, функции и возможные параметры каждой из частей. Для начала разберем основные узлы.

- Основание или станина. Желательно — тяжелая, литая чугунная плита. Даже у настольных моделей. Очень легкие станки будут нестабильны, из-за чего даже приемлемо точности сложно будет добиться.

- Двигатель и коробка передач. Двигатель может быть с питанием от 220 В или от 380 В. Коробка передач — устройство для обеспечения вращения шпинделя и суппорта (на автоматических и полуавтоматических станках). Станок прослужит дольше, если шестеренки передачи сделаны из металла (бывают пластмассовые).

- Передняя бабка. Основная функция — надежная фиксация и вращение обрабатываемой детали. Обычно это массивный цилиндр из металла, жестко закрепленный в корпусе. Иногда в передняя бабка и коробка передач совмещены, в некоторых моделях передняя бабка может передвигать суппорт или обрабатывающую головку.

- Задняя бабка. Эта часть также необходима для надежной фиксации деталей относительно шпинделя. При обработке небольших деталей используется редко, чаще — с длинными или массивными. В некоторых моделях на задней бабке может крепиться дополнительное оборудование — резец, сверло и т.п. — для возможности обработки с двух сторон без изменения положения детали.

- Суппорт. Это целый узел, от устройство которого зависит перечень выполняемых станком операций. Суппорт удерживает режущий инструмент, сдвигая его при обработке детали сразу в нескольких плоскостях (простейшие — только в одной плоскости). Управляться может автоматически или вручную.

Это основные узлы токарного станка. Есть смысл подробнее рассмотреть сложные узлы, так как от их исполнения зависят возможности и работа оборудования.

Станина

Чаще всего это две параллельные массивные металлические балки/стенки, соединенные поперечинами для придания большей жесткости. По станине перемещается суппорт и задняя бабка. Для этого на станине проточены направляющие салазки. Задняя бабка перемещается по плоским направляющим, суппорт — по призматическим. Очень редко встречаются призматические направляющие для задней бабки.

Станина для токарного станка по металлу — заводская и самодельная

При выборе б/у станка обращайте внимание на состояние салазок и на плавность перемещения частей по ним.

Передняя (шпиндельная) бабка

Передняя бабка в современных токарных станках,чаще всего, объединяет в себе держатель детали и устройство изменения скорости вращения шпинделя. Есть несколько типов управления скоростью вращения — при помощи перевода рычагов в определенное положение, при помощи регулятора.

Устройство передней бабки

Управление регулятором с плавным изменением скорости вращения осуществляется на базе управления микропроцессором. В этом случае на корпусе бабки имеется жидкокристаллический дисплей на котором отображается текущая скорость.

Основная деталь передней бабки — шпиндель, который с одной стороны соединяется со шкивом электропривода, с другой имеет резьбу, на которую накручиваются патроны, удерживающие обрабатываемую деталь. Точность выполнения токарных работ напрямую зависит от состояния шпинделя. В этом узле не должно быть биений и люфтов.

Гитара шестерен — для передачи вращения и изменения его скорости

В передней бабке находится система сменных шестерен для передачи и изменения вращения на вал коробки передач. Когда будете выбирать токарный станок для гаража, обращайте внимание на состояние шестерен и отсутствие люфта шпинделя. От этого зависит точность обработки заготовок.

Задняя бабка

Задняя бабка подвижна — передвигается по направляющим на станине. Подводится к детали, подстраивается ее положение, пинолью упирается в деталь, удерживая ее в нужном положении, положение пиноли фиксируется поворотом соответствующей рукоятки. После чего закрепляется положение задней бабки еще одной рукояткой фиксации.

В некоторых моделях задняя бабка предназначена не только для поддержки массивных или длинных деталей в заданном направлении, но и для их обработки.

Устройство задней бабки токарного станка

Для этого на пиноли, в зависимости от выполняемых операций, закрепляется соответствующая оснастка — резцы, метчики, сверла. Дополнительный центр станка на задней бабке может быть неподвижным или вращающимся. Вращающийся задний центр делают на высокоскоростных станках, для снятия крупной стружки, вытачивания конусов.

Суппорт

Суппорт токарного станка — подвижная часть, на которой крепятся инструменты для обработки деталей. Благодаря специальной конструкции этого узла передвигаться резец может в трех плоскостях. Перемещение по горизонтали обеспечивается направляющими на станине, продольными и поперечными салазками.

Устройство суппорта

Положение резца относительно поверхности станка (и детали) задается поворотным резцедержателем. В каждой из плоскостей имеется фиксатор, обеспечивающий удержание в заданном положении.

Держатель резца может быть одно или многоместным. Резцедержатель, чаще всего, выполнен в виде цилиндра с боковой прорезью, в которую вставляется резец, фиксирующийся болтами. На несложных станках на суппорте имеется специальный паз, в который вставляется выемка на нижней части держателя. Так происходит фиксация режущего инструмента на станке.

Токарный станок для гаража: параметры

В первую очередь определяетесь с массой и типом подключения. Выбирая массу, не стоит стремиться найти самый легкий станок. Очень легкие не дают устойчивости, могут вибрировать при работе, что скажется на точности работы. Да, тяжелые станки устанавливать проблематично, но установка — это единичное мероприятие, в работать придется регулярно. Потому вес — далеко не самый основной критерий выбора.

Слишком большие токарные станки не в каждый гараж можно установить,

а небольшие и средние — отличный выбор

Тип подключения — однофазный или трехфазный — это уже важнее. И то, трехфазные можно подключить к 220 через специальные пускатели. Из электрических характеристик важна еще мощность двигателя. Чем она выше тем большую скорость вращения может развить токарный станок. Это общие моменты. Есть еще специальные:

- Диаметр заготовки, которую можно на станке обрабатывать. Определяется диаметром обработки над станиной и над суппортом.

- Длинна обрабатываемой детали. Зависит от хода.

- Перечень операций.

- Максимальное число оборотов.

- Способ регулировки — плавный, ступенчатый.

- Возможность обратного хода.

Размеры обрабатываемых деталей напрямую связаны с размерами станка. Так что тут приходится искать разумный компромисс. Обычно не хочется слишком загромождать гараж, но надо обрабатывать габаритные детали.

Микро и мини токарные станки

Чтобы не загромождать гараж можно найти мини- или микро токарные станки. Они отличаются совсем уж небольшими размерами и малой массой. Например, микро-токарный станок для гаража PROMA SM-250Е имеет размеры 540*300*270 мм и массу 35 кг. Обрабатывать может заготовки длиной 210 мм и диаметром 140 мм. Плавная регулировка скоростей от 100 до 2000 об/мин. Для таких размеров не так уж и плохо.

Токарные мини станки — в гараже им самое место

Несмотря на маленькие размеры, может производить следующие операции:

- обтачивание поверхностей,

- нарезание резьбы;

- сверление;

- зенкование;

- развертывание.

Возможны также шлифовка деталей, накатка, заточка инструмента. Основные операции, как видите, присутствуют. Недостаток в том, что на станках такого типа хоть сколько нибудь крупные детали не обработаешь.И еще недостаток конкретно этой модели цена. Стоит этот токарный станок для гаража от 900$.

В той же категории есть китайские JET BD-3 и JET BD-6 (цена 500-600$) и отечественные КРАТОН MML-01 (цена 900$), Энкор Корвет 401 (650$), немецкие Optimum — от 1300$ до 6000$; чешские Proma — от 900$,

Напольные варианты

Тут выбор не так широк, потому что и цены и масса намного выше. Есть несколько проверенных моделей, которые можно установить в гараже.

Напольный токарный станок для гаража ТВ 4

Это так называемые школьные станки — ТВ 4 (его усовершенствованную версию ТВ 6), ТВ 7 и настольное исполнение ТВ 16. При массе 280 кг (ТВ 4) и 400 кг ТВ 7, желательно наличие отдельного фундамента. Если поставить его просто на бетонный пол, он его разобьет.

Оглавление:Данная статья больше не поддерживается в актуальном состоянии. Новая статья 2020го года — по ссылке

Большую часть станочного парка составляют металлообрабатывающие токарные станки. Между собой они отличаются назначением, компоновкой, степенью автоматизации. Предназначены токарные станки для обработки внешних и внутренних поверхностей деталей различной формы, сверления отверстий и их обработки.

Токарные станки с ЧПУ могут дополняться устройствами для фрезерования, шлифования. По устройству шпинделя станки делятся на оборудование с вертикальной и горизонтальной компоновкой. Главные параметры токарных станков — максимальные диаметр заготовки и расстояние между центрами.

Также предлагаем широкий ассортимент режущего инструмента, предлагаемого в продажу в компании СтанкоМашКомплекс, можно ознакомится по ссылке.

Токарно-винторезные станки

Самая распространенная токарная группа станков предназначена для единичного и серийного выпуска продукции. На станках производятся все виды токарных работ. Нарезание всех видов резьбы выполняется специальными инструментами (метчиками, плашками, резцами).

Основными элементами токарно-винторезного станка являются: станина, передняя бабка с коробкой скоростей и вращающимся патроном, задняя бабка для закрепления обрабатывающего инструмента или поддерживания длинных заготовок, суппорт для зажима резцов, кинематика, обеспечивающая перемещение.

Установка заготовок возможна в патроне, патроне и удерживающем центре задней бабки, на оправке, в двух центрах. При зажиме в патроне, максимальный рекомендованный вылет заготовки составляет два-три диаметра. При большей длине выступающей части применяют задний центр. Обработка длинных валов, для обеспечения соосности нескольких сопрягаемых поверхностей, производится между двумя центрами. Оправки служат для обработки заготовки с предварительно выполненными центровыми отверстиями.

Недостатки: основным недостатком является зависимость от квалификации токаря, сложно обеспечивать выполнение серийности деталей

Токарно-револьверные станки

Служат для серийного производства деталей из штучных заготовок или пруткового материала. На направляющих станины установлен суппорт, на который устанавливается револьверная головка, предназначенная для установки режущего инструмента В зависимости от технологической карты обработки конкретной детали, инструменты расположены в определенной последовательности.

Револьверные головки могут быть с вертикальной или горизонтальной осью вращения. Револьверные головки с вертикальной осью вращения, как правило, обладают более высокой жесткостью. Револьверные головки с горизонтальной осью могут обладать более высокой скоростью смены инструмента и большим количеством позиций.

Токарно-револьверные станки с ЧПУ могут иметь две револьверные головки, способны вести обработку по четырем координатам. В револьверных головках, расположенные на верхнем и нижнем суппортах, может быть установлено большее количество инструментов для изготовления деталей сложной формы.

Обработка заготовок, ведущаяся по замкнутому циклу, полностью автоматизирована. Система ЧПУ, обрабатывая данные датчиков, вносит коррективы в технологический процесс, тем самым повышая точность изготовления деталей.

На текущий момент практически полностью заменены токарными автоматами или токарными станками с ЧПУ

Токарные станки с ЧПУ

Современные высокопроизводительные станки, постепенно вытесняют универсальные токарные станки. Упрощенная кинематика, высокоточные перемещения, возможность многоинструментальной обработки. Закрытая зона резания предотвращает разброс стружки и разбрызгивание СОЖ. Возможность установки гидравлического патрона повышает производительность. См ТС1625Ф3, ТС16К20Ф3

Опции противошпиндель, приводной инструмент, ось Y и прочее превращают станки в токарные обрабатывающие центры. Чаще всего выполнены в виде станков с наклонной станиной. См ТС1720Ф3, ТС1720Ф4

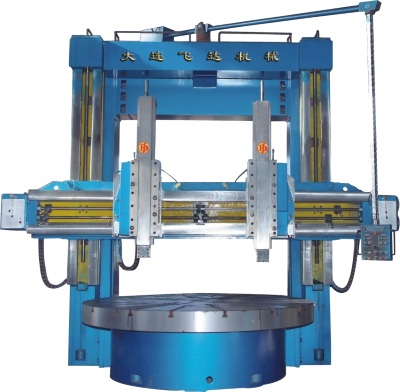

Токарно-карусельные станки

Такие станки обрабатывают детали весом в несколько тонн, имеющие большой диаметр при малой высоте. Горизонтально расположенный рабочий стол (планшайба) существенно облегчает загрузку и центрирование тяжелых заготовок.

На карусельных станках обработка цилиндрических и конических поверхностей (наружных и внутренних) проводится резцом. Установленная револьверная головка с инструментами позволяет высверливать и обрабатывать отверстия, нарезать резьбу.

Главным движением станка является вращение планшайбы. Два суппорта: вертикальный и боковой — осуществляют движения подачи инструментов. Основными характеристиками данных станков являются размеры обрабатываемых заготовок: диаметр и высота.

Токарно-карусельные станки изготавливаются промышленностью с одной или двумя стойками. На одностоечных обрабатывают детали до 2500 мм: выполняется обработка поверхностей, сверление, развертка и зенкование отверстий; прорезают канавки, обрабатывают торцы.

Установка системы ЧПУ позволяет вести обработку деталей, имеющих сложный, криволинейный профиль. Основные механизмы станков с ЧПУ имеют сходство со станками, имеющими ручное управление. Обычно с применением системы ЧПУ, цифровых приводов подач и многопозиционной резцедержки и защиты кабинетного типа станок переименовывается в вертикальный токарный станок

Лоботокарные станки

Для обработки заготовок, диаметр которых намного превышает их высоту (шкивы, железнодорожные колеса, маховики) используются лоботокарные станки. Поверхность обработки может быть как цилиндрической, так и конической. Есть возможность протачивать канавки, обрабатывать торцы.

Планшайба, диаметром до 4 метров, расположена вертикально, задняя бабка отсутствует. Станки для обработки особо крупных деталей состоят из двух частей, расположенных на разных основаниях: суппорт расположен обособленно. Планшайба у них имеет специальную выемку для закрепления заготовок с размерами, превышающими ее диаметр.

Токарно-затыловочные станки

Затылование — это специальный метод заточки задних поверхностей обрабатывающих инструментов: различного рода фрез, инструментов для сверления и нарезания резьбы. Такая операция проводится для сохранения формы инструмента при длительной эксплуатации.

По конструкции затыловочный станок похож на винторезный станок, но имеет свои особенности. Обрабатываемый инструмент вращается шпинделем. Режущий инструмент вместе с суппортом совершает линейные возвратно-поступательные движения в радиальном направлении, при этом проходит (затылует) обрабатываемый инструмент на один зуб.

Токарные автоматы и полуавтоматы

Современные токарные станки осуществляют обработку в автоматическом и полуавтоматическом режимах. В станках-полуавтоматах загрузка заготовок и снятие готовых изделий производится оператором.

Станки выпускаются с вертикально и горизонтально вращающимся шпинделем. Станки с вертикально расположенным шпинделем, благодаря отсутствию изгибающих сил на ось вращения шпинделя, обладают значительно большей точностью обработки.

Различают одношпиндельные и многошпиндельный автоматы. Современные многошпиндельные автоматы успешно выпускаются с ЧПУ и сервоприводами.дата внесения изменений 29.04.2016

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Производители автоматических зуборезных станков, зубофрезерных станков, автоматических токарных станков, штамповочных прессов, фрезерных и гибочных станков, CVA производили только ограниченный ассортимент обычных токарных станков: их первой была маленькая круглая станина «CAV Wade», предназначенная для нижней Конец любительского рынка (машина, которая должна была оставаться в производстве до конца 1930-х годов), ряд небольших прецизионных прецизионных стендовых и револьверных типов, а также гораздо более крупная модель инструментальной комнаты, тесно подобранная по сказочному американскому монарху 10EE (последний был представлен во время конец 1930-х годов и до сих пор в производстве сегодня (2010).Не менее красивая версия CVA была сделана в Англии с 1940-х годов до конца 1980-х годов, когда они еще были доступны у тогдашних производителей EHCole , а затем, возможно, H. Cole & Sons из Curtis Road, Dorking, Surrey для 28 700, плюс еще 2960 за токарный станок. Токарные станки CVA от Cole: интересный рассказ (2014) бывшего сотрудника Джастина Хилла: |

Глава 7: Токарные станки | Metal Arts Press

Глава 7

«Великие идеи» отвергаются «экспертами».

Anon.

Раздел I — Токарный станок

Токарный станок

Токарные станкиявляются наиболее универсальными из всех станков; они могут обрабатывать, поворачивать, снимать фаски, шейку, сужать, сверлить, расточить, расширять, раскручивать, напиливать, полировать, шлифовать, полировать, накатывать, резать внутренние и внешние нити и отрезать работу. Ни один другой станок не выполняет столько операций.

Токарный станок

- Отливки — Большинство токарных станков используют чугунные отливки в качестве основной конструкции.Помимо обеспечения грубой формы для начала обработки, отливки удерживают все остальные компоненты токарного станка в нужном положении и ослабляют вибрации инструмента. Жесткость и демпфирование влияют на точность, максимальную глубину реза и тенденцию к вибрации. Как правило, с двумя токарными станками с одинаковыми размерами качания и длины станины тот, у которого большая отливка и больший вес, будет работать лучше, позволяя делать большие порезы до того, как они начнут болтать. Оценивая токарный станок, проверьте его вес нетто. Тяжелее обычно лучше.

- Пьедесталы и шкафы — Существует множество токарных станков среднего размера одинакового размера, как в настольном, так и в пьедестальном исполнении. В большинстве случаев конструкции пьедестала превосходят, потому что они весят больше и более жесткие. Если пьедесталы представляют собой отливки, а не шкафы из листового металла, они определенно будут работать лучше.

- Интеграция двигателей — Многие токарные станки меньшего размера имеют двигатели, которые являются интегральными для своих отливок. То есть на токарном станке фактически удерживаются подшипники двигателя, что делает необходимым получение точного дублирующего двигателя для замены.Гораздо лучший подход заключается в том, чтобы иметь токарный станок, сконструированный таким образом, чтобы при сгорании его двигателя или изменении требований к мощности переменного тока его можно было легко заменить стандартным двигателем.

- Токарные станки с зазором — В этом типе токарного станка часть станины на конце шпинделя является съемной, как на рисунке 7-1. Когда эта секция слоя удаляется, можно обрабатывать короткие заготовки с большим диаметром. Например, когда 9-дюймовая секция станины 13340-дюймового токарного станка удалена, работа диаметром до 18 дюймов может быть превращена.Однако освобождается только около 6½ дюймов дополнительной станины, потому что крепление патрона D1-4 проходит над станиной. Из-за этого при удалении зазора работа обычно проводится на лицевых панелях, чтобы обеспечить максимальную полезную длину зазора.

Рисунок 7-1. Токарные станки с зазором обеспечивают дополнительное качание, но только для коротких заготовок.

Хотя иногда это удобно, съемная секция зазора легко повреждается, когда ее снимают с токарного станка, и может быть проблематичной при точной установке.

Эта съемная секция закреплена несколькими SHCS и одним или несколькими конусными или штифтовыми штифтами на заводе до станка токарной обработки. Затем весь токарный станок обрабатывается так, как если бы он был одним целым. В то время как съемный зазор обеспечивает больше возможностей обработки, переустановка зазора является сложной задачей и может не всегда получаться удачной. Если вам не нужны эти дополнительные качели, не убирайте пробел. Нанесение даже малейшего повреждения на секцию с зазором при удалении предотвратит идеальную повторную установку.

Токарные приводы

Существует много разных способов подключения электродвигателей к шпинделям токарного станка. Вот некоторые из основных конструкций:

- Самым базовым дизайном является привод с одним ремнем с парой шаговых шкивов , показанных на рисунках 7-2 и 7-3. В токарных станках Jewellers, Sherline и небольших инструментальных токарных станках используется один круглый резиновый, кожаный или пластиковый приводной ремень между двумя шаговыми шкивами. Такое расположение обеспечивает диапазон скоростей. У некоторых старых ювелирных станков есть регуляторы скорости ножной педали, такие как швейные машины.Приводной ремень также служит защитным звеном, проскальзывая и действуя как механический предохранитель, если токарный станок перегружен или заглох. Поскольку диаметр работы в этих токарных станках мал, одна пара ступенчатых шкивов обеспечивает диапазон скоростей, соответствующий необходимому рабочему SFM. Это ценная особенность. В токарных станках старых ювелиров используются двигатели постоянного тока переменного тока, работающие от переменного тока, которые иногда называют универсальными двигателями , но в последнее время используются двигатели постоянного тока с постоянными магнитами с регулятором скорости SCR. Токарный станок Sherline на рисунке 7-3 имеет диапазон скорости 70–2800 об / мин, в то время как токарные станки Levin имеют диапазон 0–5000 об / мин.Токарные станки традиционных ювелиров работают от нескольких сотен до 4000 оборотов в минуту с 4 или 5 фиксированными шагами.

Рисунок 7-2. Схема одноленточного привода со ступенчатыми шкивами, типичными для токарных станков ювелиров

, токарных станков Sherline и импортных мини-токарных станков.

Рисунок 7-3. Привод с одним ременным приводом, также называемый прямым приводом, с парой шаговых шкивов

на токарном станке типичен для токарных станков небольших инструментов и ювелиров.

- Промежуточный вал с двумя парами ступенчатых шкивов, , как на рисунках 7-4, обеспечивает как большее снижение скорости, так и большее увеличение скорости, чем у одного ременного привода.Однофазные асинхронные двигатели 60 Гц на этих токарных станках имеют фиксированную скорость 1750 об / мин, поэтому требуется большее снижение скорости, чем на токарных станках меньшего размера. Этот дизайн привода является стандартным для Atlas, Myford, South Bend, Logan, Clausing и многих других токарных станков с колебаниями 5–15 дюймов. Старые токарные станки имеют плоские кожаные ремни, в то время как более новые используют один или несколько клиновых ремней.

Рисунок 7-4. Промежуточный вал с двумя ступенчатыми шкивами и задним ходом для

токарных станков малого и среднего размера; задний ход отключен.

Эта конструкция токарного станка имеет задний мост , продуманное расположение зубчатых колес, которое в дополнение к снижению скорости, обеспечиваемому промежуточным валом, обеспечивает низкие скорости шпинделя — 25–50 — и высокий крутящий момент. Это позволяет токарному станку поворачивать работу большого диаметра без остановки. Низкие скорости шпинделя также полезны при нарезании резьбы, доходящей до плеча, потому что медленная скорость шпинделя дает оператору время для остановки каретки перед тем, как вставить инструмент в плечо. Для более высокой скорости заднее колесо отключается, и подвижный стальной штифт на зубчатом колесе выдвигается влево.Это фиксирует зубчатое колесо на шпинделе, заставляя шпиндель вращаться с той же скоростью, что и ведущий шкив. На рис. 7-4 показан отключенный задний механизм, который заставляет приводной ремень шпинделя и шпиндель вращаться с одинаковой скоростью. Это то, что обеспечивает более высокий диапазон скоростей.

Когда подвижный стальной штифт на зубчатой передаче толкается вправо, палец остается внутри зубчатой передачи, и бычья шестерня независимо вращается на валу шпинделя. Когда задние рычаги поворачиваются в положение, как на рисунке 7-5, заднее колесо включается, и через них подается крутящий момент, создавая меньшую скорость вращения шпинделя, но больший крутящий момент.

Рисунок 7-5. Промежуточный вал с двумя ступенчатыми шкивами и задним ходом для

токарных станков малого и среднего размера; Backgear занимается.

Для включения или отключения backgear, токарный станок, оператор должен остановить машину, откройте крышку грифа, переместите зубчатый штифт быка и изменить положение backgear. Ремни также могут быть перемещены.

- Ремень и шкивы, приводящие в действие зубчатую передачу , аналогичную автомобильной, обеспечивают диапазон скоростей шпинделя для больших токарных станков.Смотрите рисунок 7-6. Токарные станки с качелями от 15 дюймов и более использовали эту конструкцию до появления токарных станков с регулируемой частотой вращения. Эти большие токарно-ременные токарные станки имеют два или три клиновых ремня от двигателя до коробки передач. Несколько рычагов на передней части передней бабки переключают передачи на разные скорости. Нет необходимости открывать крышку передней бабки, чтобы переключать передачи. Доступные скорости с фиксированными приращениями в диапазоне от 35 до 1500 об / мин.

Рисунок 7-6.Трансмиссия с ременным приводом для больших токарных станков.

- Частотно-регулируемый привод (VFD) контролирует скорость трехфазного асинхронного двигателя, который приводит в действие зубчатую передачу через клиновые ремни. Смотрите рисунок 7-7. Эта договоренность предлагает несколько преимуществ:

- Двухскоростная трансмиссия для этих машин намного менее сложна, чем трансмиссия токарного станка более старого типа, поскольку она имеет только диапазон низких скоростей (85–500 об / мин) и диапазон высоких скоростей (500–3000 об / мин). Остальная часть регулировки скорости выполняется с помощью ручки управления скоростью.

- A VFD обеспечивает бесступенчатую скорость вращения при повороте ручки, и оптимальную скорость шпинделя можно регулировать, не переключая ремни или передачи.

- Электроника VFD обеспечивает плавный «плавный запуск» и плавное, быстрое электронное торможение шпинделя при выключенном двигателе. Нет необходимости использовать механический тормоз или ждать, пока шпиндель остановится. И начальные и конечные скорости программируются.

- Электроника VFD позволяет этим приводам работать на однофазной или трехфазной входной мощности.Это очень большое преимущество для домашнего магазина, потому что трехфазное питание, как правило, недоступно для проживания, но это требуется для более крупных токарных двигателей.

Хорошо известная в течение десятилетий, охватывающих 19 и 20 века, компания Flather была основана в 1875 году Эдвардом В. Флатером и его братьями Уильямом Дж. И Марком младшим. В своей первоначальной форме и базирующейся в Нашуа, штат Нью-Гемпшир, фирма специализировалась в токарных станках, только позже вводя строгальные станки и формирователи — в каком виде, после включения в 1900 году, он продолжал оставаться непрерывным предприятием до конца 1920-х годов. Однако было более одной компании Flather и одного отдельного концерна, Flather Mfg.Со . (также из Nashua) был основан сыном Уильяма — сам Уильям, оставив Flather & Co . в 1900 году, чтобы присоединиться к его потомству. Поскольку основная компания уже работала с более крупными токарными станками (наиболее известной из которых была необычная модель с «круговой коробкой передач», представляющая собой токарный станок с двигателем промышленного класса, запатентованный г-ном Флатером в апреле 1895 года), компания Flather Mfg. Co., должно быть, решила заняться меньший конец рынка. Таким образом, их единственным известным на сегодняшний день продуктом было небольшое 7-дюймовое колебание (в действительности с 4-дюймовым высотой центра) на 15-дюймовой модели между центрами — машина, которая сейчас очень редкая, всего три из них были обнаружены в Соединенных Штатах.Включая ряд передовых функций, станок был представлен в торговых журналах в 1919 году (см. На нижней странице) — хотя, конечно, он мог быть в производстве более года или двух до этого. Никакого легкого веса для любителя, это был токарный станок, который весил, в форме скамьи, 300 фунтов, с тщательно продуманными спецификацией и деталями конструкции и массивным сборкой каждого важного компонента. Выглядя замечательно, как уменьшенный токарный станок большего размера, для его размера и времени это была действительно хорошая, солидная работа, предназначенная для серьезного профессионального использования в загруженном цехе. |