Чем отличается фреза от сверла?

Для обработки твердых поверхностей используют сверла или фрезы. Главное отличие этих инструментов в том, что сверло выполняет отверстие в материале (сверлит, рассверливает, засверливает), а фреза оставляет желобки и бороздки определенной глубины на поверхности материала.

Сверла могут использоваться для работы с разными материалами: металлы и сплавы, камень, кирпич, бетон, дерево, керамика, стекло. Они отличаются формой наконечника и материалом его изготовления. Также сверла бывают универсальные. Изготавливают сверла из стали (углеродистой, легированной или быстрорежущей). Дополнительно они могут быть оснащены твердосплавными пластинами.

Сверла бывают разной формы, но самые распространенные среди них спиральные. Любое сверло состоит из рабочей и режущей части, хвостовика и элементов для отвода стружки. Сверла являются элементом дрели и перфоратора.

Фреза может иметь одно или несколько режущих лезвий. Фрезы также делятся на разные виды по форме и обрабатываемому материалу. С их помощью можно фрезеровать нержавеющую и закаленную сталь, графит, алюминий, медь, чугун, дерево. Для фрезеровки существуют специальные станки, облегчающие работу.

Фрезы изготавливают из прочных сплавов. Они могут быть цельные или сборные. Несмотря на разнообразную форму фрез, их зубья бывают только двух типов – остроконечные и затылованные. По способу крепления в станке фрезы бывают хвостовыми и насадными.

Виды фрез: а, б — цилиндрические фрезы с прямыми и винтовыми зубьями; в — торцовая фреза; г — фасонная фреза; д — концевая фреза; е — модульная фреза.

Некоторые виды сверл: A — по металлу; B — по дереву; C — по бетону; D — перовое сверло по дереву; E — универсальное сверло по металлу или бетону; F — по листовому металлу; G — универсальное сверло по металлу, дереву или пластику.

Хвостовики: 1, 2 — цилиндрический; 3 — SDS-plus; 4 — шестигранник; 5 — четырёхгранник; 6 — трёхгранник; 7 — для шуруповертов.

Чем спиральная фреза отличается от сверла

Спиральные концевые фрезы признаны популярным дереворежущим инструментом. Среди специалистов, они считаются крайне функциональными и универсальными. Повсеместно их использование на ручных и ЧПУ фрезерных станках для формирования пазов и аналогичных работ по дереву. Однако распространенным является вопрос: можно ли такие фрезы использовать вместо обычного сверла и вообще: есть ли между ними существенные отличия?

Материал изготовления

Спиральные концевые фрезы предназначены для использования на высоких скоростях вращения и испытывают существенные боковые нагрузки. Они отливаются из твердого сплава, которым обычно служит карбид вольфрама, хотя каждый современный производитель режущего инструмента, имеет свой секретный рецепт сплава. Он в меньшей степени подвергается термическим и механическим повреждениям, поэтому ресурс твердосплавного режущего инструмента в несколько раз превосходит аналоги из быстрорежущей стали.

Сверла изготавливаются из быстрорежущей стали. Они испытывают гораздо меньшие нагрузки, поэтому не требуют значительного ресурса. Механических и физических свойств HSS сплава достаточно для качественной деревообработки.

Режим работы

Спиральные фрезы приспособлены для использования на оборотах от 12000 оборотов в минуту. Стандартные же сверлильные устройства, в большинстве своем не предназначены для работы на оборотах больших, чем 3000 в минуту. Поэтому крайне не рекомендуется использовать эти инструменты не по назначению ─ в противном случае возникает крайне высокий риск травмирования!

Принцип работы

Фундаментальное отличие этих двух инструментов. Она заключается в способе заточки торцевой части сверла и фрезы. Если рассматривать ее вблизи, то можно заметить, что в сверла она закругленная. Режущая часть спиральной фрезы по дереву же наоборот ─ прямая, сплющенная, и даже может быть вогнута внутрь. Это обуславливает использование этих двух типов инструмента: сверла используются именно для сверления ─ то есть в работе по вертикальной оси. Выбор конечных спиральных фрез по дереву целесообразен при необходимости формирования пазов и раскроя дерева ─ то есть для работы по горизонтальной оси.

Важно понимать, что спиральные концевые фрезы также способны резать и по вертикали, но ни в коем случае нельзя опускать ее прямолинейно ─ в таком случае существует высокий риск разрушения инструмента. Его следует опускать, формируя вращательные или обратно поступательные движения

Набор фрезерных сверл 3/4/5/6/6,5/8 мм. для дерева и металла

Всем привет.В сегодняшнем обзоре речь пойдет об еще одном наборе сверл (а если быть более точным, то о сверлах-фрезах) из Китая, купленном мною на просторах eBay. К сожалению, в том магазине, где я делал заказ, этого товара больше нет, так что ссылка сверху ведет на другой, первый попавшийся.

Итак, мой продавец оказался адекватным и оперативным. За небольшую доплату посылка была отправлена с полноценным треком, так что если кому-нибудь интересно, то узнать подробные сведения о ее следовании по маршруту Китай-Беларусь можно здесь.

Товар был отправлен в небольшом бумажном конверте, внутри которого и находились заказанные мною сверла. Какая бы то ни было оригинальная упаковка отсутствует, все сверла сложены в небольшой полиэтиленовый пакетик, который был «запечатан» при помощи обычного офисного степлера.

В комплекте поставки 6 сверл разного диаметра 3, 4, 5, 6, 6,5 и 8 миллиметров. Внешне выглядят они довольно таки симпатично. Режущая часть покрыта желтым напылением, которое по словам продавца является ни чем иным, как нитридом титана и призвано продлить срок службы инструмента. К сожалению, проверить так это или нет в домашних условиях не так уж и просто, так что придется поверить продавцу на слово. Но это не первые мои сверла с таким покрытием и хочу сказать, что соляная кислота его не берет, в процессе работы оно не стирается, так что заявление о том, что сверла «титановые» похоже на правду.

Хвостовики у сверл цилиндрические, так что они сгодятся для 99% видов зажимных патронов. На хвостовике каждого сверла имеется маркировка, указывающая на диаметр сверла и материал из которого оно изготовлено. Тут это HSS сталь.

HSS (High Speed Steel) — это общее определение группы быстрорежущих сталей. HSS сталь применяется для изготовления большого количества различного режущего инструмента. Обычно, это сверла, фрезы, метчики и плашки, реже — ножи и пильные полотна. HSS стали являются высокоуглеродистыми и некоторые из них содержат большую долю вольфрама. Как правило, инструменты из HSS-стали имеют твердость 62-64 HRC. Основным преимуществом перед твердосплавными инструментами является прочность и более низкая стоимость инструментов. Поэтому HSS хорошо себя показывает при прерывистом резании. Ограничением применения HSS являются низкие скорости резания по сравнению с твердыми сплавами.

Как видно на фото, сверла имеют не совсем обычный вид. В них соединены два типа режущего инструмента — обычное сверло и фреза. Если с острием сверла все понятно (оно нужно для проделывания отверстия), то основная часть — фреза, использующаяся для фрезерования полученного отверстия.

Рекомендованная частота вращения этого инструмента — 1000 — 2000 об/мин, а используется он для фрезерования контуров любой формы в тонкостенных материалах (дерево, пластик и т.д.) и листовых металлах (до 2 мм). Так же он может быть использован в качестве обыкновенного сверла для проделывания отверстий.

В принципе, больше ничего интересного во внешнем виде сверл нет, а значит можно переходить к их практическим испытаниям. Для начала решил опробовать их в качестве самых обычных сверл и посмотреть как они справятся с проделыванием обычных отверстий. Как и ожидалось проблем не возникло:

Отверстия получаются ровные, аккуратные. Древесина и пластик сверлятся без усилий. Внутренняя поверхность отверстия получается ровной, гладкой, без заусенец. Если провести несколько раз сверлом туда-обратно, то его фрезерная часть уберет все лишнее.

После проделывания парочки отверстий, а так же их фрезерования, внешний вид сверл никак не изменился. Единственное — все сверло покрылось опилками.

Следующий этап — проверка работоспособности сверл на металле. Был взят дюралюминиевый уголок, толщина стенки — 2 мм.

Для начала просто просверлил в нем отверстие.

Проделывалось оно при помощи аккумуляторного шуруповерта. Не сказал бы, что все прошло так же быстро, как и в случае с деревом, но особых проблем и тут не было. Сверлится металл без особых проблем. Далее — фрезеровка отверстия.

В принципе, при помощи данных сверл круглое отверстием можно превратить во все, что угодно (или нужно). Начиная от овального и заканчивая звездочкой или какой-нибудь другой фигуркой. Пару секунд и красивое ровное отверстие превращается вот в это:

Причем с фрезеровкой отверстия даже в дюралюминиевом уголке проблем не возникло, а ведь он даже не был зажат в тиски, то есть его приходилось придерживать одной рукой, а инструмент держать другой. Поэтому сердечко получилось кривым 🙁

Что касается обработки древесины, пластика и других мягких материалов — тут все проходит быстро, без серьезных усилий.

После завершения теста сверло мало чем отличалось от того, что можно было увидеть сразу после получения посылки (сорри за убежавший не туда фокус):

Итак, подводя итог всему, что тут было написано, могу сказать, что данные фрезерные сверла оказались рабочим инструментом, который хорошо справляется со своими функциями. Основная область их применения — изменение формы отверстия. С их помощью в деревянных перекрытиях можно проделать отверстие под розетку или выключатель, можно сделать отверстие овальным или квадратным, а можно использовать в качестве обычных сверл.

На этом, пожалуй, все. Спасибо за внимание и потраченное время.

Кольцевые фрезы (корончатые сверла) или спиральные сверла?

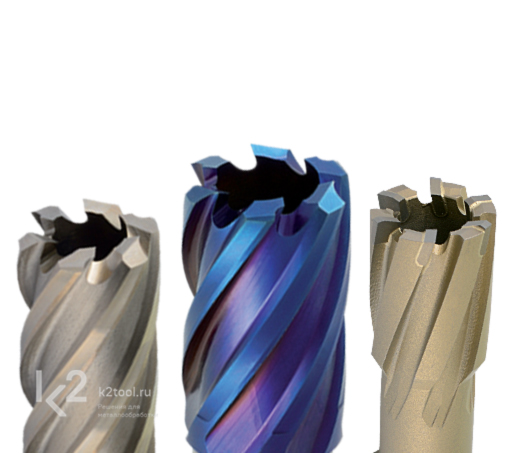

И кольцевые фрезы (корончатые сверла) и спиральные сверла представляют собой режущий инструмент, который предназначен для выполнения отверстий в металлах. Они изготавливаются из материала высокой прочности, что обеспечивает им надежность в сверлении. Однако выполнение отверстий корончатыми сверлами увеличивает производительность работ и обеспечивает лучшие технические показатели. С чем это связано?

Прежде всего, кольцевая фреза представляет собой полый цилиндр, по внешнему контуру которого расположены режущие зубья, в то время как спиральное сверло — это цилиндрический стержень с двумя винтовыми спиральными канавками.

Спиральные сверла

Корончатые сверла (кольцевые фрезы)

Фреза высверливает только материал по периферии отверстия, в отличие от спирального сверла, высверливающего весь объем, тем самым уменьшая площадь контакта инструмента с металлом и силу трения. Отсюда получаем такие преимущества сверления кольцевой фрезой, как быстрота и экономичность. Выполнять отверстия возможно быстрее в несколько раз, чему также способствует специальная геометрия заточки зубьев. Использование мобильных и компактных станков на электромагнитном основании также является неоспоримым преимуществом сверления кольцевой фрезой.

В свою очередь, сокращение усилий предполагает способность сверления одним и тем же станком отверстий диаметром до 40 мм спиральными сверлами, а кольцевыми фрезами до 150 мм за один проход.

Для сверления кольцевой фрезой используется центрирующий штифт, что обеспечивает более высокую точность выполнения отверстия, благодаря которому не требуется предварительное засверливание для центровки. Еще одна функция штифта — открытие клапана для внутреннего подвода СОЖ (смазывающе-охлаждающей жидкости) — обеспечивает более качественную обработку отверстия и, как результат, получение отверстия без заусенцев. Для сверления спиральным сверлом требуется сначала накернить отверстие.

Пожалуй, единственным недостатком кольцевой фрезы является отсутствие возможности выполнения глухого отверстия. В остальном кольцевая фреза имеет преимущество над спиральными сверлами за счет: уменьшения времени сверления, отсутствия необходимости в мощных станках, более качественной обработки поверхности, возможности выполнения отверстия без предварительного засверливания.

по дереву и другие варианты, советы по выбору фрезерного сверла

Сверло-фреза — универсальное решение для одновременного сверления и обработки металла, дерева, других материалов с невысокими показателями твердости. При помощи такого инструмента можно не просто проделывать отверстия, но и расширять их, используя боковую грань. Узнать о нем больше помогут советы по выбору фрезерного сверла по металлу, по дереву, а также других вариантов для материалов и изделий разного назначения.

Особенности

Комбинированные режущие инструменты набирают все большую популярность. Сверло-фреза относится именно к этой группе изделий, обеспечивает упрощение, сокращение количества операций при обработке материалов. Каждое из них имеет 2 элемента: сверлильный и фрезерный. Первая часть необходима для создания отверстия нужных глубины и диаметра. Фреза находится на боковой грани, при необходимости ее задействуют, не меняя инструмента — за счет изменения шага спирали по длине удается получить желаемый результат за 1 проход.

К отличительным характеристикам такого инструмента можно отнести высокую устойчивость к износу, продолжительный срок службы. Они изготавливаются из твердых сортов стали, не подверженной интенсивному износу. Кроме того, такой инструмент поддается переточке. Если угловая часть сверла затупится, ее остроту всегда можно восстановить.

Среди технологических возможностей таких изделий можно выделить выполнение целого комплекса операций. Помимо обычного сверления, это могут быть изготовление канавок V-образной формы, выборка фасок и фрезерование.

Такие сверла отличаются универсальностью. Они подходят для использования в работе с широким перечнем материалов:

- пластиком;

- МДФ;

- ДСП;

- фанерой;

- гипсокартоном;

- массивом натуральной древесины;

- металлом.

Важно учесть, что успешную эксплуатацию комбинированного инструмента определяет его правильное применение. Лучше всего он проявляет себя при работе с термообработанным металлом и мягкими породами древесины.

В конструкции фрезерного сверла присутствует хвостовик для закрепления в патроне электрического или ручного инструмента. А также здесь есть сразу 2 рабочих поверхности, которыми можно работать последовательно или индивидуально. Наиболее востребованы такие комбинированные модели в сфере деревообработки. В зависимости от типа и диаметра посадочной части сверла-фрезы могут быть универсальными, для станков и ручного инструмента, а также специализированными.

Для повышения прочности стальных инструментов, увеличения их срока службы, уменьшения трения при выполнении работ их поверхность часто покрывают специальными составами. Чаще всего встречаются изделия золотистого цвета. В них покрытием выступает нитрид титана. Продаются сверла-фрезы не только по отдельности, но и наборами — такой комплект целесообразно приобретать, если сверление производится часто либо поставлено на поток.

Обзор видов

Классификация сверл-фрез по дереву во многом определяется их формой и способом крепления в инструменте. Рассмотрим основные разновидности, встречающиеся в продаже.

- Плоскофрезерное. Изделие с широким уплощенным режущим элементом позволяет работать с отверстиями большого диаметра.

- Цилиндрическое. Напоминает внешне классические сверла, фрезерная часть имеет тот же диаметр, что и наконечник.

- Надсадное. Этот вариант сверла-фрезы используется в качестве инструмента для фрезерного станка. Его наконечник ориентирован на установку в шпиндель, имеет стандартный диаметр посадочной части 32 мм.

- Концевое. Этот вариант также именуют пальчиковым. Его посадочная часть довольно тонкая, простая, имеет диаметр 8-12 мм. Концевые сверла-фрезы также называют универсальными, поскольку они могут крепиться и в специальные станки, и в обычный ручной инструмент.

- С лезвием двухпёрого типа. Таким инструментом можно снимать фаску, фрезеровать и сверлить мягкие цветные металлы. Оптимальный угол наклона для него составляет от 60 до 120 градусов. Для повышения эксплуатационных характеристик на изделие наносят титано-боридное напыление.

- С лезвием четырехпёрого типа. Сверлильно-фрезеровальный инструмент этого типа увеличивает диаметр проделываемых отверстий, помогает наращивать число формируемых канавок. Этот вариант применяют для обработки твердых металлов.

Это основная классификация. Кроме того, сверла-фрезы бывают твердосплавными — их чаще всего применяют для работ по металлу, а также изготовленными из быстрорежущей инструментальной стали. Хвостовик у концевых изделий встречается цилиндрический и шестигранный. Он может иметь разную длину.

Классификация включает и тип обрабатываемой поверхности. Универсальные разновидности подходят для работы с разными поверхностями.

А также есть специализированные варианты по металлу и дереву. По способу изготовления можно выделить составные и цельные серла-фрезы.

Правила выбора

Подобрать подходящие сверла-фрезы для использования можно, если учитывать все значимые моменты.

- Страна производства и бренд. Недорогие изделия из Китая далеко не всегда оправдывают возлагаемые на них надежды – они быстро тупятся, ломаются, гнутся. Более надежные варианты производят компании из США, Германии, России. Среди лидеров рынка — Metabo, Hawera, Ruko.

- Материал изготовления, наличие покрытия. Для работ по металлу применяют варианты из твердосплавной стали, наиболее прочные и производительные, с покрытием или без него. Для обработки древесины и композитных материалов, древесно-стружечных и волокнистых плит больше подходят другие сверла. Их изготавливают из быстрорежущей инструментальной стали.

- Тип хвостовой части. Он напрямую определяет совместимость инструмента. Для дрели, перфоратора лучше всего подходят варианты с шестигранным или цилиндрическим наконечником. Кроме того, важна длина этой части. Она должна соответствовать параметрам ручного и электроинструмента, на который будет установлена насадка.

- Размеры. Диаметр сверла-фрезы указывается производителем в миллиметрах. Этот параметр всегда определяется по габаритам рабочей части.

- Тип фрезерного элемента. Он определяет, какие именно отверстия можно будет получить после обработки. А также важен угол его заточки.

Все эти факторы помогают отобрать качественные и надежные сверла-фрезы для выполнения работ по металлу или дереву. Комбинированные инструменты помогают обеспечивать упрощение и сокращение количества операций, избавляют от необходимости смены наконечника. Отказавшись от смены бит, правильно подобрав комбинированное изделие, можно получить результат ничуть не хуже, чем при выполнении работ с применением специального фрезеровочного оборудования.

В следующем видео рассказывается о сверлах-фрезах.

что это такое, какие бывают разновидности и классификации, для чего нужны

23.03.2020

- Конструкция и принцип работы

- Классификация фрез: по каким параметрам

- Типы фрез по металлу

- Классификация фрез по некоторым характеристикам

- Нюансы выбора

- Правила хранения и эксплуатации

- Широкие возможности фрезерных станков

Во время фрезерной металлообработки важно, какой вид фрезы по металлу выбрал мастер. В статье мы расскажем о многочисленных разновидностях и особенностях их применения – это понадобится как новичку, так и для повторения профессионалу.

Данный инструмент повсеместно используется на современном оборудовании с целью создания на заготовке среза любой формы. Это довольно оптимальное устройство, позволяющее делать отверстия, канавки, а также убирать лишний слой стали.

Инструментная единица создается из прочного инструментального сплава с соблюдением максимальной точности. Чтобы выполнить параметры, которые заявлены в ТУ, используется обработка торцовым инструментом с большим набором зубцов – резцовые вставки регулируют параметры до 1 мк.

Конструктивно резец имеет несколько рабочих острых граней. Вставки часто делаются из алмаза, керамики и кардной проволоки для прочности.

Конструкция состоит из:

- • Части для работы.

- • Хвостика.

- • Центрового отверстия.

- • Торцовых зубьев и канавок между ними.

- • Шейки посередине.

Каждый зубец обладает, в свою очередь, передней и задней поверхностью, режущей кромкой.

Принцип работы заключается в том, что инструмент быстро вращается. Одновременно движется заготовка. При соприкосновении механически под воздействием давления срезается верхний слой стали.

Во время классифицирования ориентируются на следующие основные признаки:

- • как расположены зубцы;

- • сборная или цельная конструкция;

- • направление режущих кромок;

- • как крепятся насадки;

- • материал изготовления.

Кроме того, важен типоразмер и максимальное напряжение.

Обычно при разносторонней деятельности и многочисленных задачах фрезеровщик имеет полный набор, причем сам он отлично знает, как они работают. Но новичкам нужно сделать небольшой обзор.

Дисковые

Они представляют собой диск с зубьями. При этом срезающие кромки бывают или с одной стороны, или с обеих – в зависимости от назначения. В ходе этапов металлообработки (от черновой до финишной) может изменяться размер зазубрин. Твердосплавный инструмент применяется при сложных условиях резки, когда очень сложно выводить стружку из зоны работы. Когда применяют эту разновидность фрез:

- • для обрезки краев или распиловки;

- • для прорезки пазов;

- • для снятия фасок и пр.

Соответственно, среди дисковых можно встретить отрезные, прорезные и другие подвиды. Расскажем о некоторых из них, которые имеют конструктивные отличия.

Двусторонние

Зубья таких дисков оснащены двумя режущими кромками – классической на торцевой части, а также на прямой поверхности. Такая модификация дороже и производительнее.

Трехсторонние

Еще более опасные зубцы – теперь их оснащают тремя лезвиями, то есть с каждой из сторон – по краям, с торцов и сверху.

Пазовые

Здесь только одна кромка, располагающаяся на рабочей поверхности. Инструмент подходит для не очень глубокой и точной выборки стали. Он может быть с различным количеством зубьев и глубиной выемок. Одно распространенное название фрезы этого типа – «ласточкин хвост». Почему? Потому что зона резки имеет форму усеченного конуса, как перья ласточки.

Торцевые

Из наименования уже понятно, что работает такой инструмент своей боковой частью. Именно торцы цилиндра (разной ширины) наделены лезвиями, которые обрабатывают плоскость металлической заготовки. Устанавливается деталь, соответственно, перпендикулярно стальной детали.

Очень часто они бывают со съемными пластинами, что экономит расходные материалы фрезеровщика. Это возможно, благодаря общей массивности конструкции. К преимуществам следует отнести:

- • Легкость работы с плоскими элементами, листами и ступенчатыми поверхностями.

- • Высокая скорость металлообработки.

- • Плавность процесса.

Цилиндрические фрезы по металлу – что это такое

Форма – цилиндр. Довольно массивный инструмент, которым удобно делать обработку плоскостей. Это основной вид оснастки станков как классических механических, так и с ЧПУ. На сайте https://stanokcnc.ru/ большой выбор фрезерного оборудования с числовым пультом управления. Современная модификация позволяет увеличить скорость и производительность одного рабочего места, а также снизить риск ошибок из-за человеческого фактора.

Цилиндрические инструменты могут быть с разной формой зубьев.

Прямые

Менее востребованные и универсальный, даже редко встречающейся. Он хорош и удобен, но при очень узком профиле работ: оснастка должна располагаться параллельно заголовки, а сам участок металлообработки должен иметь легкий доступ, ровную поверхность. В целом такие идеальные условия встречаются редко – это только узкие плоскости.

Винтовые

Наиболее многофункциональные, универсальные и, соответственно, востребованные. Линии реза идут не прямо, а по закрученной спирали. Заданный угол наклона может быть различным. В зависимости от выбранных граней можно проводить фактически любую выборку – на различных деталях. Особенности:

- • Высокое усилие при работе.

- • Возможность использования сдвоенных инструментов, когда грани находятся в противоположных направлениях – это уменьшает силу, воздействующую на кромки.

Отдельный вид фрезы – «кукуруза», которая находит применение в обработке уступов и создании канавок и их шлифовании. Они интересно выглядят.

Угловые

Это усеченный конус, который имеет острые внешние края и торцы зубьев. Основное назначение использования – металлообработка углов и неровных поверхностей, снятие прямоугольных фасок. Также с их помощью делают стружечные желобки и много дополнительных операций. Кромки резания сделаны с наклоном, что позволяет добиться любого угла работы. Посмотрим, какие есть подвиды.

Монолитные

Второе название – цельнометаллические. Их суть в том, что вся конструкция выполняется из одного прочного материала. Дополнительное усовершенствование – наличие кольцевых канавок, которые позволяют беспрепятственно убирать образованную стружку.

Снапаянными режущими пластинами (коронками)

Здесь все просто, наконечники выбираются, а затем припаиваются к основанию. Сами зубцы изготавливаются из твердых сплавов, их модификаций многочисленное множество, распространенной является корончатый.

Для предварительной обработки

Это фрезы, которые не отличаются высокой точностью, а предназначены именно для грубого среза сразу большого объема металла.

Для финишной стадии

Они имеют более мелкие, неглубокие зубья из твердого сплава с добавлением других прочных абразивных веществ. Их не стоит путать со шлифовкой. Задача – достигнуть максимальной чистоты при металлообработке.

С хвостовиком цилиндрического типа

Хвостовая часть не является рабочей, она не взаимодействует с заготовкой, а служит для надежного крепления в крепеже основания. Когда хвост создан в форме цилиндра, то есть бочонка, то возможности довольно ограничены – движение может быть осуществлено только под одним углом, поэтому обрабатываются только прямые поверхности.

Для чего нужны фрезы с хвостовиком конического вида

Такая модификация имеет намного большую свободу действий только за счет приспособленности к наклону. За счет этого они более распространены, особенно при оснастке станков с ЧПУ. Современное высокотехнологичное оборудование можно заказать на сайте https://stanokcnc.ru/.

Концевые

Их также называют пальчиковыми из-за аккуратного внешнего типа – вытянутый цилиндр напоминает палец. Их основное предназначение – врезка пазов, создание выемки, работа с контурными уступами. Очень хорошо они подходят для металлообработки двух перпендикулярных плоскостей. Они делятся аналогично угловым на:

- • монолитные или со сменными пластинами;

- • разную форму хвостовиков;

- • степень обработки – от начальной до финишной.

Фасонные

Подходит для производства фасок и обточки протяжных фасонных деталей. Если они короткие, то обычно фрезеровка не применяется, а используется протягивание. Интересен внешний вид оснастки – два круга с зазубринами. Есть несколько разновидностей.

Острая заточка

Второе название – остроконечные. Их режущий край хорошо виден, а также прекрасно поддается повторной заточке. Их просто корректировать при необходимости.

Затылованные инструменты

Ими очень удобно обрабатывать закрытые канавки и фаски, кромки. Режущие ножи у них немного выступают за пределы основного диска, поэтому их сложно затачивать.

Какие червячные фрезы бывают по металлу

Это многолезвийный инструмент. Его назначение – нарезание зубчатых колес, а также шлицевых валов, которые имеют эвольвентный профиль. Металлообработка заключается в точечном касании лезвий поверхности.

Цельные и сборные

Монолитные инструменты выполнены полностью из инструментальных сплавов – они крепкие и более надежные. Зато вторая модификация отличается тем, что можно менять наконечники, а также заменять их при порче, производить более удобную заточку.

Однозаходные и многозаходные

Это число витков, которые есть на червячной фрезе. Чем их больше, тем выше производительность, но вот точность начинает хромать. Поэтому большое количество заходов применяется в основном только при черновой отделке.

Со шлифовальными и не шлифованными зубьями

Проще говоря – это степень исправности. Чем она выше (тонкая обработка), тем лучше происходит шлифовка. В то время как обдирная, черновая, промежуточная и даже чистовая стадия – это инструменты, которые не предназначены для шлифования.

Корончатые сверла

Их используют для создания отверстий. Можно применять классическую спиральную разновидность, но по степени точности они в 4 раза уступают рассматриваемому варианту. Их назначение – для станков с ЧПУ.

Можно услышать название борфрез. Это аналогичная оснастка, но крепится она в ручной электродрели, выполняет аналогичную функцию.

Шпоночные

Удобный небольшой цилиндр с очень плавно расположенными витками режущих кромок на рабочей части. Особенность заключается в том, что есть специальные выемки, которые предназначены для легкого отвода стружки.

Конические

Или конусные. Имеют вид усеченного конуса и подходят не для прямых участков, а для округлых деталей. Одна из разновидностей – пальчиковая.

Сферические

Не самые популярные, применяются при однопроходной металлообработке с целью создать довольно качественные пазы и фигурные уступы. Маленькие лезвия находятся со всех сторон рабочей сферы.

Фреза под Т-образные выемки

Такая форма необходима при создании углублений в головке крепежных изделий или при подготовке валов со шлицевыми соединениями. Иногда их называют грибком, действительно, они имеют похожую конфигурацию, но перевернутую.

Сборные

Это очень удобный и многогранный инструментальный комплект, который состоит из основания и нескольких отверстий для крепежей нужных резцов. С одной стороны, это крайне эффективно, можно совместить в одном наконечнике массу функций. Но, как и любая универсальная вещь, она уступает узкоспециализированной.

Конечно, приведенные выше разграничения (по конфигурации, назначению) – это не единственные способы различать оснастку. Настоящий фрезеровщик имеет такой большой ассортимент изделий, что не без труда сможет его разложить. Какие еще бывают причины для классифицирования.

Разное число заходов

Стандартными считаются:

- • Однозаходные.

- • Двухзаходные.

- • Четырехзаходные.

Но может быть любое количество витков.

Чем меньше заходов, тем больше отведенная площадь под канавки. Особенностью работы с таким инструментом является то, что в каждое мгновение на заготовку оказывает воздействие только одна конкретная режущая кромка. Это очень положительно сказывается на создании продукта на высоких оборотах и при большой скорости, поскольку это позволяет беспрепятственно удалять отходы.

Также это актуально при осуществлении деятельности с мягкими металлами и другими веществами, например, с пластиком или ПВХ,акрилом. Еще их применяют при черновой и обдирочной процедуре, когда качество и точность – это не самые главные показатели.

Многозаходные используются при работе с материалом, имеющим твердую и хрупкую структуру. Движение будет плавным, без ударов, потому что одновременно поверхности касается несколько зубьев.

Тип удаления стружки

Здесь все просто — отход летит либо вверх, с таким направлением привыкли обращаться все фрезеровщики, либо вниз. Первый вариант наиболее удобен, если создаются пазы или глухое отверстие, поскольку металл не скапливается там. Но есть и минус – из всего «вылетевшего» часть может приземлиться опять на рабочую зону и препятствовать хорошему резанию. Второй вариант, соответственно, имеет более узкие возможности, но при некоторых видах работ более рекомендован.

Мы рекомендуем отталкиваться от:

- • поставленной задачи;

- • прочности обрабатываемого материала;

- • потенциала механизма.

На все инструментальные единицы нанесена классическая маркировка, поэтому в типоразмере вы не ошибетесь.

Обязательно необходимо следить за:

- • Остротой заточки.

- • Отсутствием ржавчины или прочих загрязнений.

- • Надежной фиксацией в суппорте.

Лучше всего использовать специальные сухие и освещенные шкафы для складирования.

Если у вас есть оборудование с ЧПУ от компании https://stanokcnc.ru/, вы сможете совершать практически любые операции – от обычной распиловки до фигурного вырезания отверстий и нарезания внутренней резьбы.

В статье мы рассказали про виды фрез и их назначение по металлу. Будьте внимательны во время работы за станковым оборудованием!

Сверло-фреза. Два в одном! | ПроИнструмент

При выполнении сложных работ по механической обработке деталей часто приходится комбинировать несколько переходов, например, фрезерования со сверлением. Некоторые производители бытового механизированного инструмента (например, DeWalt, Sandvik и др.) решают эту проблему простым добавлением количества бит в стандартный инструментальный набор. Однако есть возможность вести обработку и комбинированным способом- инструментом «сверло-фреза», экономя время и не ухудшая качество конечного результата.

При выполнении сложных работ по механической обработке деталей часто приходится комбинировать несколько переходов, например, фрезерования со сверлением. Некоторые производители бытового механизированного инструмента (например, DeWalt, Sandvik и др.) решают эту проблему простым добавлением количества бит в стандартный инструментальный набор. Однако есть возможность вести обработку и комбинированным способом- инструментом «сверло-фреза», экономя время и не ухудшая качество конечного результата.

[xyz-ihs snippet=»nachalo»]

Технологические возможности сверла-фрезы

Инструмент внешне напоминает обычную концевую фрезу. Вместе с тем представляется возможным с одной установки выполнять следующие переходы:

- Изготовление V-образных канавок.

- Сверление.

- Фрезерование.

- Получение фасок.

Такая возможность обеспечивается наличием двух рабочих плоскостей – боковой и торцевой, профиль которых определяется тем, с каким материалом производится работа (существуют комбинированные свёрла-фрезы по металлу и по дереву). Правда, металл не должен быть термически обработан, а древесина – не быть слишком твёрдой.

Как известно, существенное различие между сверлом и фрезой – геометрия точек контакта инструмента с заготовкой. При фрезеровании всегда наблюдается S-образный зазор на торце, в то время, как при сверлении он возможен лишь на образующей рабочей части. Соответственно прочность и упругость различных зон инструмента – также разная.

Фрезеровальное сверло оптимальным образом сочетает спиральную геометрию боковых режущих кромок с изменяемым шагом спирали по длине инструмента. Это увеличивает производительность и позволяет выполнять операции по съёму материала за один проход.

Разновидности

В зависимости от условий обработки комбинированное фрезерное сверло может быть изготовлено в следующих вариантах:

- С двухпёрым лезвием. Этот инструмент предназначен для снятия фаски, фрезерования, сверления цветных металлов. Для сверления угол наклона пера должен превышать 60°. Это правило является общим для всех сверлильных фрез, но оптимальными углами наклона должны быть 60°, 82°, 90°, 100° и 120°. Инструмент повышенной эксплуатационной стойкости подвергается титано-боридному напылению или титано-нитридно-алюминиевому покрытию.

- С четырёхпёрым лезвием (для фрезерования). Предусматривает две идущие к центру канавки, и две канавки, которые обрезаются. Такая сверлильно-концевая фреза предназначена для тех же операций, что и предыдущая, но имеет увеличенный диаметр, который позволяет нарастить число канавок. В результате инструмент приобретает повышенную прочность и позволяет обрабатывать более твёрдые материалы. Дополнительные канавки создают больше точек контакта при обработке, что приводит к улучшению качества поверхности. Поверхностная упрочняющая обработка – та же, что и в предыдущем варианте.

- Двухпёрое сверло-фреза. Инструмент подходит для таких операций как фрезерование, сверление и снятие фаски, но только для материалов с хорошей обрабатываемостью резанием. Оптимальные углы наклона — 90°, 120° и 140°, поверхностное покрытие – титан-алюминий-нитридное.

- Сверлильно-концевая фреза со спиральным наконечником. Обеспечивает наилучшую производительность при снятии фасок, фрезеровании и чистовом растачивании. Конструкция спирального наконечника обеспечивает полное удаление стружки и высокую чистоту поверхности. Одновременно снижаются вибрации и сохраняется соосность получаемой детали. Углы наклона — 60°, 90° и 120°, поверхностное покрытие – нитридами титана и алюминия.

В качестве материала для изготовления сверла-фрезы принимают инструментальные быстрорежущие стали типа Р6М5К9 по ГОСТ 19265-84, которые отличаются высокой прочностью и хорошим теплоотводом. При необходимости механической обработки описанным инструментом сталей повышенной твёрдости следует ориентироваться на автоматные стали марок от А12 и выше, содержащие свинец, около 0,3% серы и не более 0,15% фосфора. Марки таких сталей можно выбрать по ГОСТ 1414-75.

[xyz-ihs snippet=»posledniy»]

[xyz-ihs snippet=»recommend»]

Твист-сверление против кольцевого сверления — Праймер

Том Кэрролл, CS Unitec

Портативное сверление в таких областях, как строительство, производство стали и т. Д., Создает множество проблем — метод создания отверстий — лишь одна из них. Понимание разницы между спиральным сверлением и кольцевым резанием, а также необходимого оборудования, мощности и времени поможет вам эффективно и профессионально вырезать отверстия в стали, нержавеющей стали и других металлах.

Методы:

Спиральное сверление , создание отверстий в металле с помощью сверла, вероятно, самый известный метод изготовления отверстий.Но, имея всего две режущие кромки, спиральные сверла требуют больше времени, мощности и более низкой скорости подачи, поскольку вся площадь отверстия удаляется и превращается в стружку.

Кольцевая резка , резка металла полым сверлом, является эффективным способом создания отверстий диаметром от 7/16 «до 5 дюймов (до 3 дюймов глубиной) с точностью +0,004», -0,000. «из стали, нержавеющей стали и т. д. Множественные режущие зубья режут только материал по периферии отверстия, образуя сплошную металлическую заготовку.Фактически, толщина стенки фрезы составляет приблизительно 1/4 дюйма, а это означает, что независимо от размера отверстия, которое вы прорезаете, вы удаляете только небольшое количество материала по краю отверстия. Поскольку режущая поверхность кольцевого Фрезы распределены по нескольким режущим кромкам (зубьям), они дольше остаются острее и могут создавать в 5-10 раз больше отверстий, чем традиционные спиральные сверла. Конечные отверстия гладкие и без заусенцев — расширение не требуется. Кроме того, резка отверстий кольцевым сверлом фрезы не требуют предварительного или ступенчатого сверления.Кольцевые фрезы обычно используются для ремонта на месте и для выполнения механических отверстий и сквозных отверстий для труб.

Кольцевая фреза создает отверстие в трехступенчатом процессе:

1. Направляющий штифт точно центрирует фрезу по области просверливания.

2. Во время сверления направляющий штифт втягивается и позволяет внутренней смазке достигать режущих зубьев.

3. Когда отверстие завершено, заготовка автоматически выталкивается из фрезы, оставляя точно готовое отверстие.

Еще одной уникальной особенностью кольцевых фрез является их коническая внутренняя стенка. На высококачественных фрезах с высокой точностью коническая конструкция стенки выполняет две функции. Прежде всего, он учитывает эффект тепла от трения, который вызывает расширение как фрезы, так и внутренней металлической заготовки (купона). Во-вторых, это облегчает плавный и легкий выброс пули.

При подготовке к бурению скважин на месте или в мастерской важно учитывать метод бурения, а также оборудование, мощность и время, необходимые для завершения проекта.Эти факторы помогут вам определить лучший метод выполнения вашего проекта сверления отверстий.

Спиральное сверление — перемещение заготовки к станку:

Как для кольцевого резания, так и для винтового сверления требуется сверлильный станок или станок для поворота режущего инструмента. Из-за физической конструкции бурового долота для спирального сверления требуется машина с большей мощностью — чаще всего это громоздкая настольная машина, которая традиционно имеет вертикальную конфигурацию и менее портативна. Объясним, что скорость спирального сверла в его центре равна нулю.Требуется большое усилие, чтобы «вытолкнуть» материал прямо из-под наконечника сверла наружу, где две режущие кромки могут вгрызаться и превращать твердый материал в стружку. Чем больше отверстие, тем больше времени и мощности требуется для эвакуации материала.

Кольцевая резка — доведение станка до заготовки:

В качестве альтернативы, кольцевые фрезы могут резать с более высокой скоростью подачи при меньшем потреблении мощности, что означает, что они могут работать на небольших станках и сверлить в 3–4 раза быстрее.Например, отверстия, которые раньше делались обычными спиральными сверлами на тяжелых, громоздких станках весом 70-80 фунтов, теперь можно делать на небольших и легких (примерно 24 фунта) портативных станках. Существует большое количество портативных сверл с магнитным креплением для сверления отверстий на месте для ремонта или строительства конструкционной стали. Эти более новые легкие машины также можно использовать в производственных цехах. Магнитные дрели, настраиваемые как в горизонтальном, так и в вертикальном положении, также доступны с пневматическим или гидравлическим приводом для работы в подводных / опасных зонах.

Рекомендации по применению:

Размер отверстия:

Спиральное сверление, как правило, идеально подходит только для отверстий диаметром до 1/2 дюйма. Отверстия размером более 1/2 дюйма лучше всего обрабатывать кольцевыми фрезами. Доступны спиральные сверла более точного диаметра — кольцевые фрезы увеличиваются на 1/16 дюйма, тогда как спиральные сверла доступны с шагом 1/32 дюйма.

Тип отверстия:

Спиральные сверла идеальны для обработки глухих отверстий там, где не требуется, чтобы отверстие полностью проходило сквозь материал.Кроме того, они являются хорошими кандидатами для создания стартовых отверстий при нарезании резьбы, поскольку спиральные сверла доступны с более точными дробными размерами. При кольцевом прорезании сквозных отверстий возникает меньше вибрации и дрейфа, в результате чего остается более симметричное и точное отверстие. С кольцевыми фрезами также проще справиться с задачами, включающими перекрывающиеся отверстия.

Расположение отверстия:

В дополнение к вышеупомянутым возможностям бурения, обеспечиваемым переносными сверлами и кольцевыми фрезами, еще одним важным фактором является расположение и чистовая обработка отверстия.Кольцевые фрезы просверливают отверстия, которые в противном случае были бы трудными или невозможными с помощью спиральных сверл — предварительное или ступенчатое сверление не требуется. Кольцевые фрезы также являются идеальными кандидатами для применений, где требуется законченное отверстие без заусенцев. Это касается бурильных труб или насосно-компрессорных труб, где использование специальных инструментов или ручное соскабливание невозможно или невозможно в середине труднодоступного цилиндра.

Заключение:

Если вы не делаете глухие отверстия или отверстия диаметром менее ½ дюйма, кольцевая резка заслуживает серьезного внимания, особенно если ваше приложение не находится в контролируемых производственных условиях.Кольцевые фрезы с покрытием TiAlN доступны для применений, в которых использование смазки или охлаждающей жидкости нецелесообразно — например, при горизонтальном бурении или когда существует проблема загрязнения материала или окружающей среды. Последнее преимущество кольцевой резки становится очевидным после завершения работы — очистка и переработка. При спиралевидном сверлении много острой стружки смешивается со смазкой. Разделение этих двух компонентов в целях защиты окружающей среды и вторичной переработки является трудным, трудоемким и дорогостоящим процессом. Лом от кольцевых фрез состоит из минимального количества стружки и твердой заготовки.Отделить цельный кусок металла проще, к тому же он принесет больше прибыли при обратной продаже лома.

.Чем отличается токарный станок от фрезерного?

- Купить машины

- Детали

- Грузовики и трейлеры

- Журнал

- События

- Финансы

- Опубликовать объявление

- Поиск

- Строительство

- Все

- Инновации

- Ноу-хау

- Новости

- Сельское хозяйство

- Все

- Инновации

- Ноу-хау

- Новости

- Обзоры

- Производство

- Все

- Инновации

- Ноу-хау

- Новости

- Металл

- Все

- Инновации

- Ноу-хау

- Новости

- Обзоры

- Горное дело

- Все

- Инновации

- Ноу-хау

- Новости

- Дерево

- Все

- Инновации

- Ноу-хау

- Новости

- Обзоры

- События

- Все

- Лодки / Легковые автомобили / Отдых

- Кейтеринг

- Благотворительность

- Строительство

- Сельское хозяйство

- Производство

- Металлообработка

- Горное дело

- Деревообработка

- Выучить

- Подробнее…

- Доступ

- Кейтеринг

- Быстрые машины

- Горячие темы

- Ландшафтный дизайн / лесное хозяйство

- M4U Новости и розыгрыши

- Погрузочно-разгрузочные работы

- Люди / Oddball

- Транспорт

Помни меня

Забыли пароль?- Строительство

Строительство

Посмотреть все -

- Инновации

- Ноу-хау

- Новости

Сельское хозяйство

Посмотреть все- Все

- Инновации

- Ноу-хау

15 полезных средств лечения поломки фрез на малых станках с ЧПУ [обновление 2018]

Сегодняшние легкие фрезерные станки с ЧПУ способны выполнять поистине потрясающие работы…

Недавно я получил записку от нового пользователя калькулятора G-Wizard, который также является новичком в ЧПУ. У него есть легкий фрезерный станок с ЧПУ, и он собирался сделать свои первые разрезы. Он хотел знать, есть ли у меня какие-то особые предложения для него, прежде чем он нажмет зеленую кнопку в отношении каналов и скоростей. Я точно знал, откуда он пришел, и с любовью вспомнил, как делал первые разрезы на своих собственных станках — ручных токарных и фрезерных станках еще до того, как у меня появились станки с ЧПУ.Это было много лет назад, но это было настолько нервно, что я действительно сочувствую новичкам, которые готовятся сделать первый шаг в изготовлении фишек. Они не только действительно не знают, чего ожидать, но и не знают того, чего еще не знают, и, вероятно, полностью осознают, что их машины не совсем промышленные гиганты.

Не поймите меня неправильно — современные легкие фрезерные станки с ЧПУ и другие станки способны на действительно потрясающую работу. Но есть страх перед неизвестным, который работает над новичками, и, что еще хуже, они плохо знакомы со стандартной отраслевой терминологией.Они ищут очень дословные статьи, которые помогут им начать работу, рассказывая им на их конкретном языке об их конкретном виде машины. Это заставило меня подумать, что пора написать эту статью, в которой мы изложим особенности работы с легким фрезерным станком с ЧПУ для начинающих. Я собираюсь изложить некоторые мысли начинающей бригаде маршрутизаторов в виде списка небольших советов, чтобы у вас было несколько простых рецептов для начала.

1: Понять понятие «зоны наилучшего восприятия» подачи и скорости

О понятии «сладкое пятно» мы говорили в начале статьи.То, как это применимо к маршрутизаторам, заключается в том, что мы в основном режем программные материалы (например, дерево и пластик) на маршрутизаторах. Программное обеспечение материала относительно нашего резака, тем больше зона наилучшего восприятия. Это означает, что для мягких материалов допуск на ошибку больше, чем для твердых, например металлов.

Между прочим, для меня подражание — самая искренняя форма лести. Если у вас есть какие-либо сомнения, что идея «сладкого пятна» не для маршрутизаторов с ЧПУ, ознакомьтесь с этим сообщением в блоге компании Multicam, которая производит промышленные маршрутизаторы.Я бы сказал, что тот, кто создал их диаграмму зоны наилучшего восприятия, должен быть читателем CNCCookbook. Я никогда нигде не видел эту диаграмму, и я создал ее для нашего курса бесплатных каналов и скоростей несколько лет назад. Если вы хотите лучше понять Feeds и Speeds, я настоятельно рекомендую прочитать хотя бы статьи для начинающих из этого курса. Это не займет много времени, и наличие этих базовых концепций поможет всему обрести смысл.

2: Начните с более мягких и легких материалов

Многие хотели бы начать с алюминия или того хуже.Это выполнимо, но не лучшее место для начала. Выберите что-нибудь более щадящее, например, дерево. «Прощение» в данном случае означает, что у материала большая зона наилучшего восприятия. Это означает, что подойдет более широкий диапазон каналов и скоростей. Что касается металлов, вам нужно хорошо разбираться в деталях. Для дерева или пластика предел погрешности выше.

Начните с более легких материалов, таких как дерево, в этом удивительном проекте пистолета с резиновой лентой — у него гораздо большее «сладкое пятно», чем у металлов…

Как только вы будете готовы заняться чем-то более сложным, обязательно прочтите все специальные приемы, о которых вам, возможно, понадобится знать.Например, алюминий — это, вероятно, самый распространенный металл, который вы захотите разрезать. Обязательно ознакомьтесь с нашей статьей, в которой даны 10 советов по резке алюминия с помощью фрезерного станка с ЧПУ. Оказывается, что иногда подачи и скорости недостаточно, чтобы уберечь вас от неприятностей. При резке алюминия есть еще кое-что, на что нужно обратить внимание.

3: Используйте калькулятор подачи и скорости, чтобы оставаться в зоне наилучшего восприятия

Схема зоны наилучшего восприятия концептуальна. Вам необходимо откалибровать вашу машину, материалы, которые вы используете, резак, который вы используете, а также потребности вашего проекта, чтобы получить фактические подачи и скорости.Самый простой способ сделать это и многое другое — использовать качественный калькулятор каналов и скорости, такой как наш собственный калькулятор G-Wizard. Попробуйте воспользоваться нашей 30-дневной бесплатной пробной версией, и я думаю, вы обнаружите, что не можете жить без нее. Лучше всего для любителей малых фрезерных станков с ЧПУ наша недорогая годовая подписка (79 долларов США) — это все, что вам когда-либо понадобится, поскольку она позволяет рассчитывать сокращение мощности до 1 лошадиных сил на всю жизнь, при этом все будущие обновления и обслуживание будут бесплатными. При такой цене он не должен препятствовать тому, чтобы вы сломали очень много резаков, прежде чем он полностью окупится.

В дополнение к упрощению каналов и скоростей, G-Wizard имеет ряд других функций, которые помогут вам, которые трудно или невозможно найти в любом другом калькуляторе каналов и скоростей. Например, G-Wizard работает не только со стандартными фрезами, такими как спиральные сверла и концевые фрезы, но и со специальными фрезами, которые часто используются с фрезерными станками с ЧПУ, в том числе с вырезами, обжимными фрезами и т. Д. Одна из моих любимых функций — функция «Советы»:

Советы G-Wizard указывают на полезные подсказки, которые трудно найти в противном случае…

Подсказки — это качественные вещи, которые нельзя выразить числами.Например, если вы пытаетесь резать алюминий фрезером, упомянутые здесь два нижних совета имеют решающее значение для вашего успеха — убедитесь, что вы используете менее 4 канавок, и попробуйте использовать какой-либо вид смазки. Такие советы полезны для всех — их буквально сотни, и я знаю, что не всегда запоминаю их все, но они действительно могут ускорить успех новичков. Каждый профессионал знает, что нельзя использовать 4 фрезы для обработки алюминия, но большинство новичков не слышали этого практического правила.

4: имейте в виду, что ваша машина, вероятно, не очень жесткая, и приспособьтесь к этому

Жесткость машины — это способность машины сопротивляться изгибу при приложении силы к раме. Обычным источником этих сил являются силы резания, когда ваш станок прорезает любой материал, который вы ему подаете. В целом жесткость машины пропорциональна массе, конструкции и рабочему диапазону. Промышленный фрезерный станок с ЧПУ — действительно большой и тяжелый зверь. Мини-фрезерный станок Haas стоимостью 35 000 долларов является самым легким в линейке промышленных изделий, но при этом весит около 4 000 фунтов.Ваш маленький маршрутизатор может не весить даже 100 фунтов. Shapeoko 3, изображенный в верхней части этой статьи, является одним из наиболее жестких дизайнов, но вы можете легко взять его в свои две руки.

Рабочий диапазон относится к поездкам на одной из этих машин. Фрезерные станки с ЧПУ имеют большой ход по сравнению с фрезерными станками с ЧПУ. В результате они становятся менее жесткими. В случае легких маршрутизаторов они могут быть НАМНОГО менее жесткими. Что это значит для вашего резака и проекта? Если станок изгибается, он может просто изгибаться в направлении, при котором резак будет глубже втягиваться в стенку разреза.Это означает, что силы резания возрастают, и резак может сломаться прямо здесь, если он находится близко к краю.

Теперь вы задаетесь вопросом: «Как я могу приспособиться к этому?» Что ж, оказывается, это еще одна эксклюзивная функция нашего калькулятора G-Wizard. Когда вы определяете профиль машины, с помощью которого вы сообщаете G-Wizard, на что способна ваша машина, вы сообщаете ему вес своей машины и ее перемещение по осям X, Y и Z. Благодаря этому он имеет возможность регулировать кривую мощности вашего шпинделя, чтобы станок работал как гораздо более жесткий станок.Как это работает?

Сначала мы построили типичную зависимость этих переменных для промышленных машин:

Согласование мощности шпинделя с массой станка…

Мы взяли это соотношение между весом и мощностью вместе с третьей переменной — рабочим диапазоном — и использовали его для экстраполяции максимальной мощности шпинделя, которую вы можете использовать без чрезмерного изгиба рамы машины. Затем G-Wizard будет использовать эту информацию, чтобы уменьшить поток и скорость, чтобы оставаться в этих пределах.Это очень мощный инструмент, помогающий небольшим машинам надежно обеспечивать лучшие результаты. Это также отличная отправная точка для новичков. Со временем вы захотите увидеть, насколько ваша конкретная машина может дозвониться от этих ограничений, чтобы вы могли быстрее сокращать работу. Но когда точность и качество поверхности действительно имеют значение, приятно иметь возможность вернуться к этой настройке. Владельцы действительно маленьких машин, таких как Sherline’s и Taig, говорят мне, что они добились отличных результатов с этой функцией.

Подробнее о том, как настроить регулировку веса небольшой машины, читайте здесь.

5: По возможности используйте фрезы большего диаметра и карбид тоже

Иногда мне кажется, что владельцы небольших станков боятся резцов большего размера — они просто выглядят слишком страшно для этих маленьких станков. Как будто они собираются придать заготовке слишком много насилия. А может, дело в стоимости. Полагаю, резаки большего размера могут выглядеть намного дороже.

Но большие фрезы имеют два важных преимущества:

- Они намного сильнее

- Они менее чувствительны к биению

Давайте сначала поговорим о силе.G-Wizard Calculator имеет отличный калькулятор жесткости, встроенный во вкладку Quick Reference. Давайте сравним прочность концевой фрезы 1/8 дюйма и концевой фрезы 1/4 дюйма:

Увеличение диаметра вдвое привело к увеличению прочности в 16 раз!

Увеличение диаметра инструмента вдвое дает в 16 раз большую жесткость, что является хорошим признаком того, что сломать его в 16 раз сложнее. Я знаю, какой из этих двух я хочу использовать для своих ранних экспериментов с неуклюжими руками — я каждый раз беру более мощный инструмент.

А теперь поговорим о выбросе — термине, который новичок, вероятно, не узнает. Биение — это то, что происходит, когда инструмент вращается не точно по центральной оси шпинделя. Все шпиндели имеют некоторое биение. Державки и цанги могут увеличить биение. Менее дорогие станки будут иметь большее биение, чем более дорогие станки (и державки), потому что часть расходов идет на изготовление изделий с более жесткими допусками. Эффект биения заключается в том, что поскольку инструмент находится не по центру, некоторые канавки режут глубже, чем другие.Я слишком драматизировал это, но эта иллюстрация может помочь вам понять:

Инструмент режет не по центру при биении, заставляя его выполнять больше работы с некоторыми канавками, чем с другими …

Биение является проблемой для стойкости инструмента в целом, поскольку оно заставляет большую часть работы по резанию выполнять канавки, которые больше выступают из-за биения. Но если биение достаточно велико, оно может заставить канавку сделать так много работы, что инструмент сразу же сломается.

Ух ты! Насколько велико биение и сколько у моей машины и что мне с этим делать? Я слышу, как быстро возникают эти вопросы.

Биение можно рассматривать как процент от диаметра инструмента. Чем больше инструмент, тем большее биение он выдерживает — поэтому я советую начинать с инструментов большего диаметра, где это возможно. Крошечные микромельницы, используемые для точной гравировки и обработки деталей, известны своей чувствительностью к биению. Оказывается, мы можем количественно выразить это с помощью числа, называемого «загрузка чипа».

Каждая фреза рассчитана на определенную стружку. G-Wizard предоставит вам значения загрузки стружки для различных подач и скоростей, а также сделает хорошее консервативное предположение о том, какой должна быть максимальная нагрузка стружки для вашего фрезы.Вернемся к нашему примеру 1/4 ″ против 1/8 ″ сверху. Обычная твердосплавная фреза для алюминия 1/4 дюйма допускает стружку 0,002 дюйма. Это всего 2 тысячных дюйма — не очень много! Если вы превысите это количество, резак может очень быстро сломаться. А наш резак 1/8 дюйма, для сравнения, позволяет вдвое меньше — 0,001 дюйма.

Теперь идет наш фрезерный станок с ЧПУ. Его шпиндель имеет определенное биение. Цанга добавляет к этому большее биение. Допустим, это довольно приличный шпиндель, а биение, возможно, равно 0.00025 «. Это 2,5 десятитысячных дюйма — КРОШЕЧНО! Типичный человеческий волос в 10 раз больше толщины. Но это биение составляет 1/4 от общей допустимой нагрузки на чип, которая у нас есть. Что касается биения, то можно подумать, что биение и нагрузка стружки являются аддитивными — вы складываете их вместе, чтобы получить представление о действительной нагрузке стружки, влияющей на резец.

К настоящему времени, я уверен, вы начали сильно беспокоиться. Что, если ваше биение на самом деле довольно велико? Как я когда-нибудь смогу использовать маленькие резаки?

Не бойтесь, некоторый допуск на биение встроен в технические характеристики фрезы.Это то, на что следует обратить внимание, если вы постоянно ломаете фрезы, даже если все остальное делаете правильно. Это одна из первых вещей, которые я сделал, сломав маленькие резаки. Я помню, как однажды днем я прошел через пять концевых фрез 1/8 дюйма. В конце концов я нашел новую цангу, которую я купил, которая была неисправна — ее биение составляло несколько тысячных.

Если вам интересно, вы можете измерить биение. Вы можете поменять цанги местами, чтобы проверить, не вышла ли у вас плохая. И вы должны держать ваши цанги и конус шпинделя чистыми, как свисток.Крошечные маленькие стружки могут попасть внутрь, они могут перекосить вещи в одну или другую сторону и вызвать нежелательное биение.

6: Помните о прогибе — как о биении, которое оно увеличивает нагрузку на чип

Ваш резак действительно может сгибаться или прогибаться в разрезе…

Если вы надавите на конец режущего инструмента пальцем, он немного отклонится. В зависимости от фрезы отклонение может быть незаметным, но будьте уверены, оно отклоняется, даже если только в микроскопическом масштабе.Когда фреза находится в срезе, образуя стружку, на нее действуют значительные силы, которые пытаются заставить ее отклониться. В зависимости от того, что именно происходит, инструмент может отклоняться в любом направлении. Как ни странно, он может даже отклониться так, что он врежется в стену разреза глубже, чем вы предполагали. Это связано с тем, как зубья фрезы врезаются в стену и пытаются ее втянуть. Точная ориентация всего, что имеет отношение к тому, выполняете ли вы лазание или обычное фрезерование.Я оставлю последнее как более сложную тему — щелкните ссылку, если вам интересно, но нам, как новичкам, пока не нужно беспокоиться об этом.

Когда режется глубже, чем предполагалось, прогиб инструмента добавляется к нагрузке на стружку, как и биение. Думаю, это еще одна причина предпочесть инструменты большего диаметра. Мы можем использовать калькулятор жесткости G-Wizard, чтобы поэкспериментировать с 3 переменными и увидеть их влияние на жесткость. Из предыдущего примера мы знаем, что удвоение диаметра приводит к увеличению жесткости инструмента в 16 раз.Даже небольшое увеличение диаметра действительно может значительно повысить жесткость. Есть еще один параметр, о котором следует помнить, это «вырывание».

«Вылет» — это расстояние, на которое инструмент выступает из державки или цанги. Эта часть не поддерживается, и именно здесь будет происходить изгибание. Возьмем нашу концевую фрезу 1/8 дюйма. Если мы сравним вылет 3/4 дюйма с вылетом 1,5 дюйма, мы увидим, что более длинный вылет сделал инструмент в 8 раз менее жестким. Правильно — удвоение вылета дает в 8 раз меньше жесткости. Мораль этой истории заключается в том, чтобы не выдвигать фрезу из цанги дальше, чем это необходимо, и использовать максимально возможный диаметр, чтобы сделать вещи жесткими, чтобы противостоять прогибу инструмента.

Другая вещь, которую нужно сделать, это знать, сколько отклонения инструмента мы получаем для конкретной комбинации параметров подачи и скорости. G-Wizard рассчитает ваш прогиб для каждого реза и подсвечивает прогиб красным цветом, если это может быть проблемой:

Авария из-за отклонения инструмента в процессе…

Это настоящая катастрофа с отклонением инструмента: отклонение 0,011 дюйма на фресе 1/8 дюйма, которая может выдерживать нагрузку только 0,001 дюйма!

Что делать, если прогиб слишком велик? Вот краткая шпаргалка:

- Используйте фрезу большего диаметра.

- Используйте меньший вылет.

- Используйте твердосплавные фрезы вместо HSS — они в 3 раза жестче для любого диаметра и вылета.

- Измените параметры резания, чтобы уменьшить силы резания, чтобы они находились в пределах отклонения.

Последний часто является вашим единственным выбором, поскольку другие факторы не позволяют выбрать другой резак. И здесь снова может помочь G-Wizard. Это единственный калькулятор подачи и скорости с нашей эксклюзивной функцией Оптимизатора резки. Оптимизатор обрезки позволяет удерживать постоянную ширину или глубину реза при вычислении максимального значения, которое другая переменная может находиться в пределах отклонения.Предположим, вы прорезаете паз на полную ширину с помощью этого резца 1/8 дюйма, показанного выше. Насколько глубоко мы можем заходить за каждый проход?

Просто щелкните маленький значок спидометра рядом с надписью «Глубина резания», и он вернется с ответом. В этом случае мы можем резать только 0,008 дюйма глубины за каждый проход. Это займет миллион проходов и займет целую вечность. Поэтому мы уменьшаем вылет с 1,75 ″ до 1 ″ и снова рассчитываем. Теперь мы можем сократить проход на 0,042 дюйма, что в 5 раз лучше. Если мы сможем уменьшить вылет до 1/2 дюйма, мы сможем делать проходы глубиной до 1/2 дюйма, в этот момент цанга входит в контакт с заготовкой, так что в любом случае это так хорошо, как мы можем.

7: Обратитесь к консерваторам как новичок, но убедитесь, что вы не слишком замедляетесь!

Как новичок, вы, естественно, хотите быть консервативным. Чем медленнее, тем лучше. Так что, возможно, вы снизили частоту вращения шпинделя до упора и скорость подачи уменьшили настолько, что он почти не двигается. Пока вы на нем, у вас есть ширина реза, поэтому он едва касается стены материала. Это лучший способ быть по-настоящему консервативным, верно?

НЕПРАВИЛЬНО! Возможно, вы только что выбрали идеальное средство от пыток для вашего многострадального закройщика.

Но как такое может быть? Каким образом увеличение консервативности каждого параметра может быть хуже для резака? Это связано с парой скрытых геометрических эффектов, называемых «истирание» и «радиальное истончение стружки». Они кажутся сложными, но с помощью пары диаграмм их довольно легко разобрать.

Начнем с трения и обратимся к этой диаграмме:

Трение происходит, когда рез слишком мал по сравнению с остротой режущей кромки…

Представьте, что красная деталь — это заготовка, а синяя — одна из режущих кромок вашей концевой фрезы.Если бы мы посмотрели на край с достаточным увеличением, мы бы увидели, что он никогда не доходит до острого края — это круглый радиус в некотором масштабе. Теперь, если центральная линия радиуса находится на ниже поверхности заготовки, как на верхней диаграмме, край может получить под материала и срезать его вверх, чтобы снять хороший чистый стружку. Вот чего мы хотим!

OTOH, если рез слишком неглубокий, центральная линия радиуса кромки будет проходить над поверхностью заготовки.Не поддается нарезке. Вместо этого нижняя часть радиуса пахает по , и если она вообще отслаивает стружку, она отрывает ее от истирания . Именно это последнее условие мы имеем в виду, когда говорим, что резак «трут». Вы можете себе представить, что при трении выделяется много тепла, потому что вместо того, чтобы отрезать стружку, она теряется и отрывается. Тут гораздо больше трений.

Как сделать так, чтобы этого не произошло? Что ж, мы должны убедиться, что загрузка микросхемы достаточна , но не слишком много .Это проблема Златовласки , где загрузка чипа должна быть как раз . Это просто еще один способ сказать, что мы должны оставаться в сладких местах, о которых мы говорили выше. Слишком низкая скорость подачи — это совсем не консервативно, это плохо сказывается на фрезе, потому что она перегревает фрезу из-за трения. Перегрев смягчает резак, если он становится достаточно горячим, и в конечном итоге это притупляет резак. Вскоре он сломается.

А что насчет другого пугающе звучащего термина «Радиальное утонение стружки.«Забудьте, как это страшно, и давайте посмотрим на другую картинку:

При неглубокой резке стружка получается тоньше, чем ожидалось…

Если смотреть сверху, то на диаграмме показано, как более мелкая резка приводит к более тонкой стружке. Вернемся к нашему термину «Chipload». Мы никогда точно не описывали, что такое Chipload, но сейчас самое время: стружка — это толщина стружки, которую снимает наш резак. Фактически, если мы возьмем стружку и выпрямим ее, мы сможем измерить ее толщину, чтобы определить фактическую нагрузку на стружку при резании.

Теперь мы можем видеть из диаграммы выше, насколько тоньше стружка, когда мы делаем неглубокий надрез. А что произойдет, если мы позволим им стать слишком тонкими по сравнению с режущей кромкой? Почему мы трутся и, как мы видели, это очень плохо сказывается на стойкости инструмента. Таким образом, сочетание сверхнизкой скорости подачи и сверхмалого резания внезапно превратилось в настоящую бурю страданий для нашего когда-то счастливого маленького резака.

Что делать?

Ответ снова находится в нашем калькуляторе скорости и подачи.Он должен автоматически применять расчет, который учитывает ширину реза, и это фактически увеличит скорость подачи, если мы укажем очень мелкие резы. Вы, наверное, думали, что это произошло потому, что мы можем быть более агрессивными при неглубоких разрезах, верно? Да, мы можем, но мы также должны ускориться, чтобы сохранить уровень агрессивности, который, как мы уже думали, был у нас из-за истончения стружки:

«Теперь вот, видите ли, нужно все, что вы можете сделать, чтобы оставаться на том же месте. Если вы хотите попасть в другое место, вы должны бежать как минимум в два раза быстрее! » — Красная королева из «Алисы в стране чудес».Верно в стране чудес и верно, когда решающим фактором является уменьшение толщины стружки.

Утончение стружки необходимо учитывать только для пропилов менее половины диаметра фрезы. Но для всех этих случаев следует скорректировать скорость подачи.

Итак, как правильно набрать номер?

Прежде всего, такое программное обеспечение, как G-Wizard, будет очень стараться, чтобы все работало в пределах заявленных диапазонов производительности вашего компьютера. Он знает, как идти на компромиссы. Во-вторых, G-Wizard включает в себя множество вспомогательных средств, которые помогут вам настроить вещи по своему вкусу.Мне больше всего нравится слайдер Tortoise-Hare:

.

Ползунок «Черепаха-Заяц» позволяет вам контролировать, насколько агрессивными будут ваши стрижки…

Ползунок «Черепаха-Заяц» позволяет вам контролировать, насколько агрессивными будут ваши порезы, но он также делает некоторые другие интересные вещи. Вы заметите, что при перемещении вправо настройки меняются с «Чистовая обработка» на «Чистовая обработка» на «Черновая». Настройки чистовой обработки будут оптимизированы для оптимальных участков чистовой обработки поверхности, в то время как грубая обработка будет оптимизирована для более высокой скорости съема материала.И G-Wizard сделает все это в пределах возможностей вашего станка, принимая во внимание утонение стружки и множество других факторов, чтобы уберечь вас от неприятностей. При вычислении учитывается почти 60 переменных.

8: Иногда ваша машина не может работать достаточно быстро или достаточно медленно. Что тогда?

Иногда необходимые оптимальные значения подачи и скорости выходят за пределы любой возможной комбинации скорости подачи и частоты вращения шпинделя, которую может сделать ваш станок. Это особенно характерно для DIY-фрезерных станков с ЧПУ, потому что их шпиндели фрезерных станков работают на очень высоких оборотах, часто не могут быть сильно замедлены, в то время как их доступные скорости подачи от шаговых двигателей могут быть совсем не очень высокими.Для мягкого материала может потребоваться более высокая скорость подачи, чем может обеспечить ваш станок, даже при самой низкой скорости шпинделя. Или, возможно, вы пытаетесь резать более твердый материал и не можете вращать шпиндель достаточно медленно, чтобы он выдержал этот материал.

Что делать?

Существует множество приемов и приемов, позволяющих обойти эти ограничения. Сюда входят такие вещи как:

- Фрезы меньшего размера работают с более высокими оборотами, фрезы большего диаметра работают с меньшими оборотами.Измените диаметр фрезы на более удобный диапазон скорости вращения шпинделя.

- Количество канавок на фрезе изменяет скорость подачи при заданных оборотах. При необходимости вы даже можете приобрести фрезы с одной канавкой, чтобы снизить скорость подачи.

Я не хочу вдаваться в подробности в этой статье, потому что у нас есть целая статья о том, как выйти за пределы диапазона производительности вашего компьютера. Проверьте это, если вы чувствуете, что выходите за эти пределы.

9: Убедитесь, что ваша деталь надежно закреплена

Это так важно, и часто новичкам сложно понять:

Ваша заготовка должна прочно удерживаться.Если он сместится во время обработки, даже немного, вы, вероятно, сломаете фрезу. Даже если он не смещается, вибрация в заготовке ужасна для обработки поверхности и ухудшает стойкость инструмента.

10: Купите приличные резаки, недорого подвал

Ваш фрезерный станок с ЧПУ оснащен высокоскоростным шпинделем — ему нужны фрезы достойного качества. Покупайте твердосплавные фрезы известных брендов. Это стоит дополнительных затрат. Позже, когда вы будете уверены в своей технике, вы сможете попробовать резаки для подвалов по выгодной цене.Вероятно, они вам не сильно понравятся, но, по крайней мере, вы будете знать, что они являются причиной проблем, которые внезапно возникли, когда вы начали их использовать.

Вам не нужно покупать супер-премиальные огранщики, сделанные из Solid Green Unobtanium и покрытые Слезами Спящих Ангелов. Просто обратитесь к уважаемому бренду. Если вам интересно, кто это, ознакомьтесь с нашим опросом по инструментам. Он покажет вам относительную популярность брендов, которые предпочитают использовать наши читатели. Вот лучшие бренды из нашего опроса 2015 года:

Вы, наверное, не ошибетесь, выбрав любой из этих брендов…

11.Достойное программное обеспечение CAM будет иметь значение

Хорошо, последнее — приличное программное обеспечение CAM будет иметь значение. Это будет иметь значение, если вам будут предложены более удобные траектории инструментов и правильные параметры, которые помогут вам поступать правильно. Например, поговорим о том, как резак попадает в карман. Он может врезаться, наклоняться, наклоняться по спирали или входить в существующее отверстие. Эти выборы в порядке, обратном предпочтению долговечности вашей концевой фрезы. Самый простой — по возможности зайти в существующую дыру. Вероятно, это будет происходить не очень часто, и ваш CAM может даже не предлагать такой вариант.Следующий лучший вариант — спуститься по спирали, чтобы проделать отверстие, а затем спуститься вниз. Абсолютно худший вариант для резака — просто нырнуть прямо вниз. Если вы можете избежать погружения, пожалуйста. Если вам необходимо врезаться, по крайней мере, снизьте скорость до правильной подачи. G-Wizard вычисляет это каждый раз автоматически.

Заключение для облегченных маршрутизаторов

Фрезерные станки с ЧПУимеют многие из тех же проблем, что и любой фрезерный станок с ЧПУ — на самом деле они являются фрезерами определенного типа. Но у них есть свои особые проблемы, поскольку они обычно используют шпиндели с гораздо более высокой частотой вращения и гораздо менее жесткие рамы.Мы перечислили одиннадцать тем, чтобы повысить вероятность успеха для начинающих.

.Руководство по сверлильным патронам и удерживающим спиральным сверлам

Введение

Спиральные сверлаявляются наиболее распространенным типом фрез в арсенале ЧПУ, и они обычно удерживаются в станке с помощью сверлильного патрона. Их также можно удерживать в цанговом патроне ER и другими способами. В этой статье мы рассмотрим все это и покажем вам, как добиться максимальной производительности от вашего решения для крепления инструмента, когда дело касается спиральных сверл.

Типы сверлильных патронов

Обычно существует два типа сверлильных патронов — патроны Jacobs и патроны для сверл без ключа.

Патрон Джейкобса (тип патронного ключа)

Патроны Jacobs требуют ключа для работы:

Бесключевой сверлильный патрон (Albrecht)

Бесключевой сверлильный патронбыл изобретен в 1908 году фирмой Albrecht и часто упоминается как патрон Albrecht. Их часто предпочитают патронам Jacobs, потому что не требуется ключ или гаечный ключ. Простой поворот корпуса надежно затягивает патрон:

Размер сверлильного патрона

Изображение предоставлено микромеханической мастерской…

Сверлильные патроны бывают самых разных размеров — от маленьких до больших.

Размеры патрона Jacobs

Предоставлено Джейкобсом…

Размеры патрона без ключа

Размеры сверлильного патрона без ключа, любезно предоставлено Royal Products…

Мини-патроны для сверл, патроны для штифтов и чувствительные устройства подачи сверла

При сверлении небольших отверстий иногда могут потребоваться специальные патроны и принадлежности.

Чувствительная подача сверла представляет собой оправку с подпружиненным удлинителем, которую можно использовать для ручной подачи тонких маленьких спиральных сверл с меньшим патроном:

Sensitive Feeds используется на ручных фрезерных станках и сверлильных станках, но редко используется с ЧПУ, где легко программируются точные подачи.

Сверлильные патроны и цанговые патроны

Сверлильные патроныимеют ряд преимуществ перед цанговыми патронами:

- Патрон для сверл поддерживает гораздо более широкий диапазон диаметров хвостовиков спирального сверла.

- Усилия зажима сверлильных патронов сосредоточены в трех точках и могут быть намного выше, чем у цанговых патронов.

В целом, если у вас хорошо изготовленный патрон для сверла, он должен быть таким же точным, как патрон для цанги, и быть более универсальным, а также более плотным захватом спирального сверла.

Установите сверлильный патрон так, чтобы он оставался на конусе

Я предпочитаю зажимать патроны на конусах. Я поставил патрон в духовку при температуре чуть ниже 200 градусов, а беседку — в морозильную камеру. Через 10-15 минут резко постучите ими вместе. Разница температур обеспечивает более плотную посадку.

Снятие сверлильного патрона

Если сверлильный патрон установлен на конусе станка, для его снятия используйте клин для снятия сверлильного патрона:

Клин проходит между верхом патрона и фланцем на конусе, чтобы раздвинуть их.В Instructables есть хорошая статья о том, как подойти к iit.

Убедитесь, что на патроне нет резьбы, так как клин повредит установку патрона с резьбой.

Держатель для ключей Handy Chuck

На этой фотографии сложно разглядеть, но я использую треугольный магнит сварочного аппарата, чтобы удерживать ключ патрона от сверлильного станка, так что он всегда под рукой:

Присоединяйтесь к 100 000+ ЧПУ! Получайте наши последние сообщения в блоге бесплатно раз в неделю прямо на ваш почтовый ящик.Кроме того, мы предоставим вам доступ к отличным справочным материалам по ЧПУ, включая:

.