Создание станка для гибки листового металла

Сегодня мы подготовили статью на тему: «создание станка для гибки листового металла», а Анатолий Беляков подскажет вам нюансы и прокомментирует основные ошибки.

Гибочный станок для листового металла своими руками: чертежи, видео

Собрать гибочный станок своими руками не так уж сложно: для этого можно использовать детали от других механизмов, а те комплектующие, которые необходимо изготовить дополнительно, можно заказать любому слесарю или тоже сделать самостоятельно. Если вы воспользуетесь запчастями от старого нерабочего оборудования и металлическими отходами, ваш самодельный станок обойдется вам практически даром, при этом по эффективности он будет мало чем уступать заводским моделям. При желании, применяя чертежи серийного оборудования, можно изготовить станок, который в состоянии гнуть листовой металл толщиной до 3 мм.

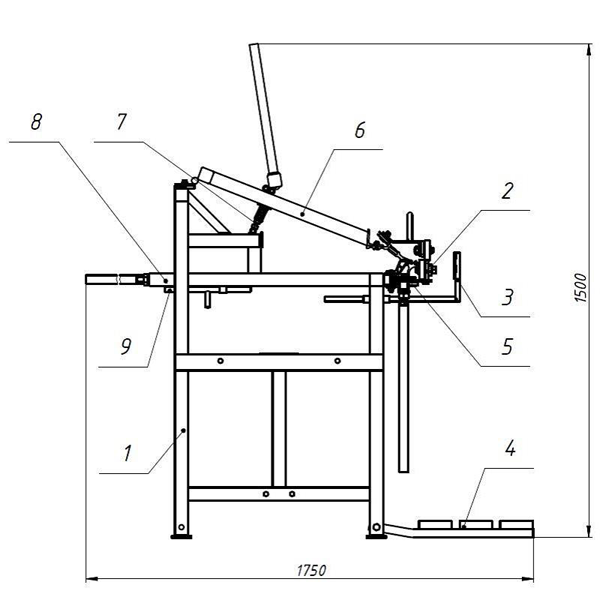

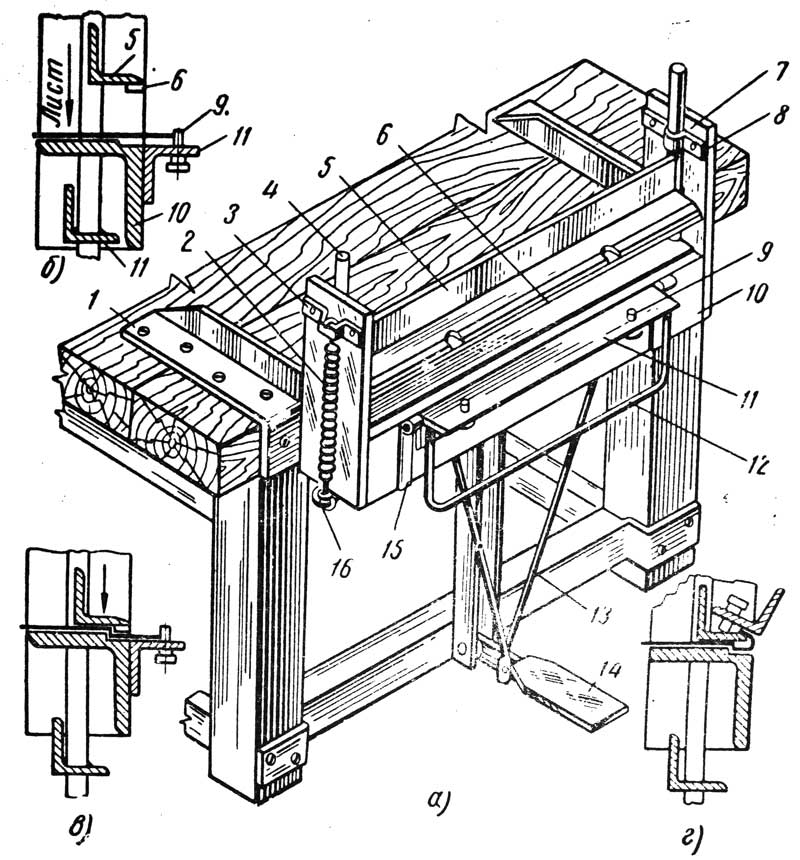

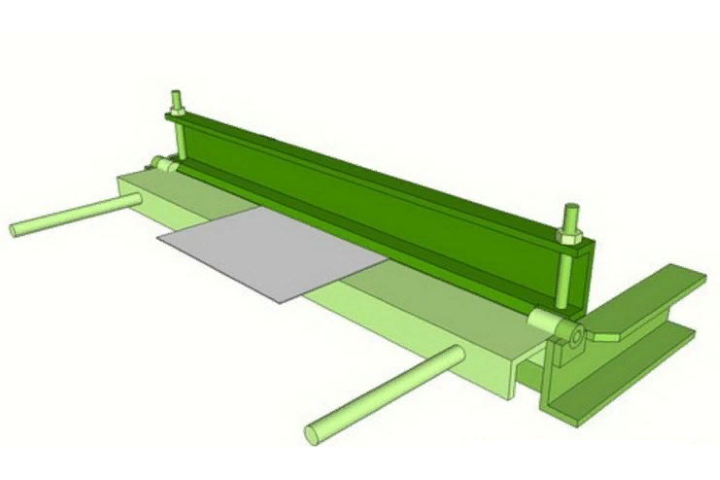

Гибочный станок для работы с длинными листами металла

Гибочный станок для листового металла отличается несложной конструкцией, но при этом позволяет формировать на тонколистовых заготовках достаточно точные изгибы.

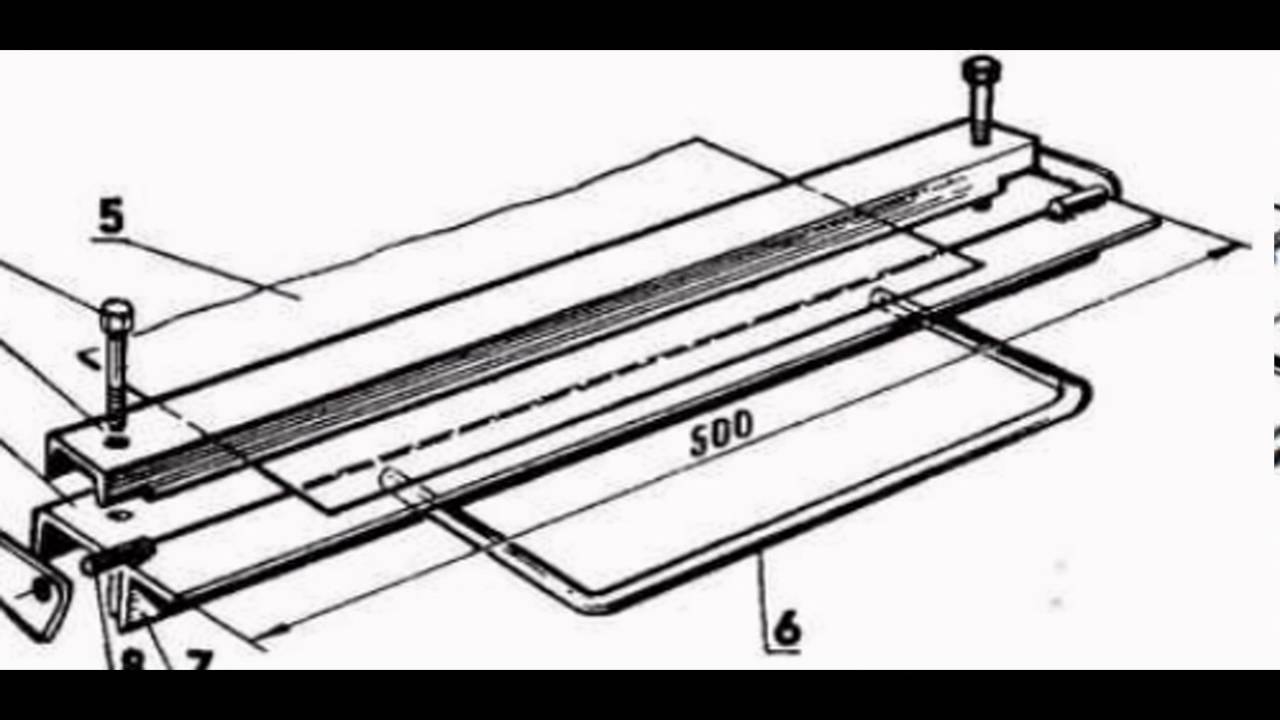

Для изготовления основания гибочного станка, которое имеет сварную конструкцию, можно использовать швеллер №6 или №8, длина которого подбирается в зависимости от длины будущего устройства. Например, длина станка для гибки жести обычно не превышает 50 см. Чтобы на самодельном устройстве можно было изгибать заготовки на угол, превышающий 90°, необходимо предусмотреть прижим, для изготовления которого используют металлические уголки. Формирование таких углов загиба может потребоваться в том случае, если станок вам необходим для изготовления фальцев.

Нет тематического видео для этой статьи.

| Видео (кликните для воспроизведения). |

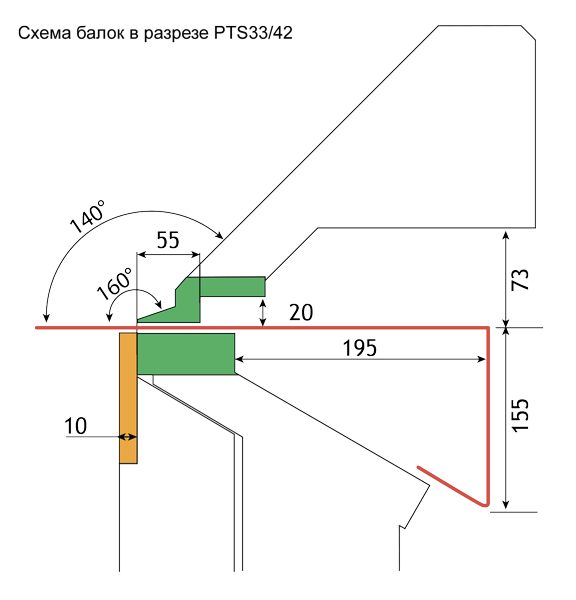

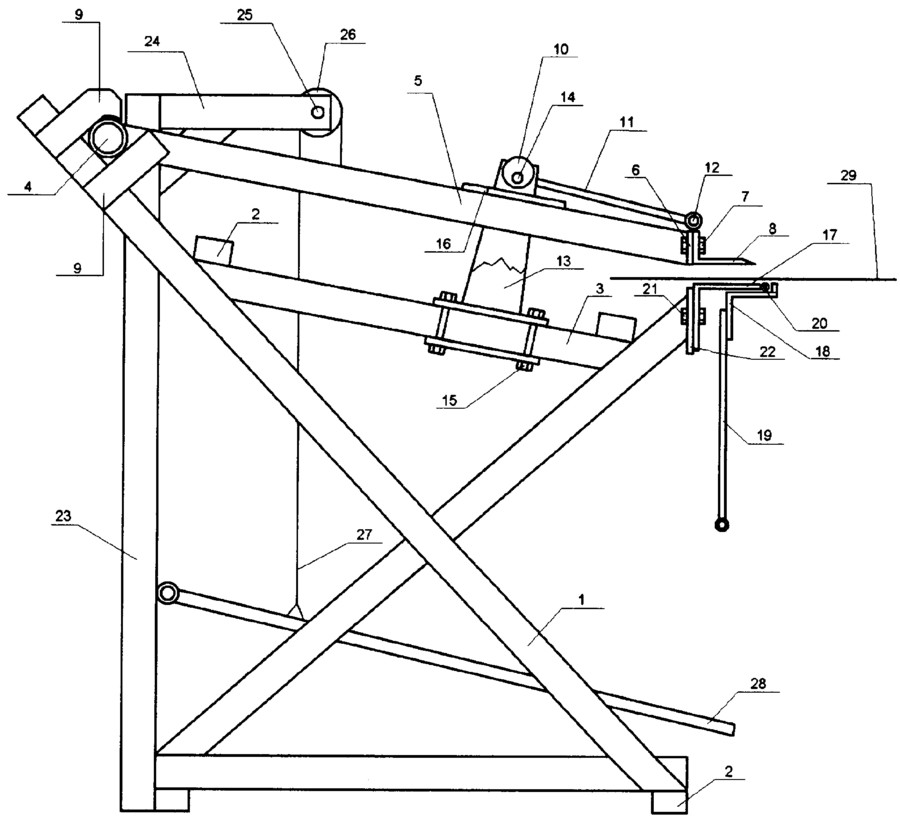

Схема самодельного листогиба

Основа прижима сваривается из уголков 50х50, а укрепляется изделиями 35х35. При этом толщина стенок используемых уголков должна быть не меньше 5 мм, только в таком случае получится обеспечить создаваемой конструкции требуемую массивность. Изготовленный таким образом прижим может успешно применяться для оснащения листогибочного станка, рабочая длина которого составляет 150 см. Прижим из уголков, которыми вы оснастите свой самодельный листогибочный станок, позволяет гнуть металл на угол до 135°. Этого вполне достаточно для того, чтобы сформировать на краях заготовки элементы фальцевого соединения.

Изготовленный таким образом прижим может успешно применяться для оснащения листогибочного станка, рабочая длина которого составляет 150 см. Прижим из уголков, которыми вы оснастите свой самодельный листогибочный станок, позволяет гнуть металл на угол до 135°. Этого вполне достаточно для того, чтобы сформировать на краях заготовки элементы фальцевого соединения.

Изготавливая из металлических уголков прижим станка, предназначенного для гибки металла, следует иметь в виду, что длина такого приспособления должна быть примерно на 7 см меньше, чем длина основания самого оборудования. На торцы прижимного устройства необходимо наварить крепежи-кронштейны, в качестве которых можно использовать уголки с размером полок 3х3 см. Посредине полок каждого уголка-кронштейна просверливают отверстия диаметром 8 мм. В том случае, если для изготовления таких кронштейнов используются уголки большего размера, общую длину прижимного устройства сокращают еще на 2–3 см, что даст возможность без ограничений разместить в нижней части гибочного оборудования прижимную пружину.

Самодельное гибочное устройство размещается на своей станине или закрепляется на верстаке

Края прижимного устройства, которым будет оснащен ваш ручной станок, должны быть идеально ровными, без заусенцев и неровностей. Для того чтобы устранить такие дефекты на рабочей поверхности прижимного устройства, ее можно обработать при помощи надфиля, фрезы или углошлифовальной машинки.

Важным элементом конструкции станка, предназначенного для выполнения гибки металла, является пунсон для обжима, который можно изготовить из уголка №5. Длина пунсона должна быть на 5–8 мм меньше, чем длина самого прижима. Для того чтобы пунсоном было удобно манипулировать, его необходимо оснастить рукояткой, которую можно изготовить из металлического прутка диаметром 14 мм, согнув его в форме скобы. Кроме того, на боковых частях пунсона необходимо зафиксировать две щечки, предварительно вырезав их из листового металла толщиной 5 мм. Для фиксации таких щечек в них высверливают отверстия диаметром 10 мм.

Процесс установки петель

С ребер пунсона в торцевой части данного элемента снимаются фаски глубиной 5 мм и длиной 30 мм, которые необходимы для того, чтобы установить на металлогибочный станок стальные оси. Эти оси изготавливают из прутка диаметром 10 мм. Их приваривают к основанию гибочного станка таким образом, чтобы направление их осевой линии совпадало с ребром уголка. Фаски (уже размером 32х6 мм) снимают и на ребре основания, со стороны его торцов.

Прежде чем окончательно фиксировать все конструктивные элементы, из которых будет состоять ваш ручной гибочный станок, необходимо выставить их в правильном положении и проверить, насколько работоспособным является устройство. Для предварительной сборки удобно использовать обычные слесарные тиски, в которых основание станка и пунсон закрепляют таким образом, чтобы полки швеллера-основания и уголка-пунсона располагались в одной горизонтальной плоскости. На оси, которые уже приварены к пунсону, надеваются щечки, после чего их соединяют с основанием временной сваркой или при помощи струбцин.

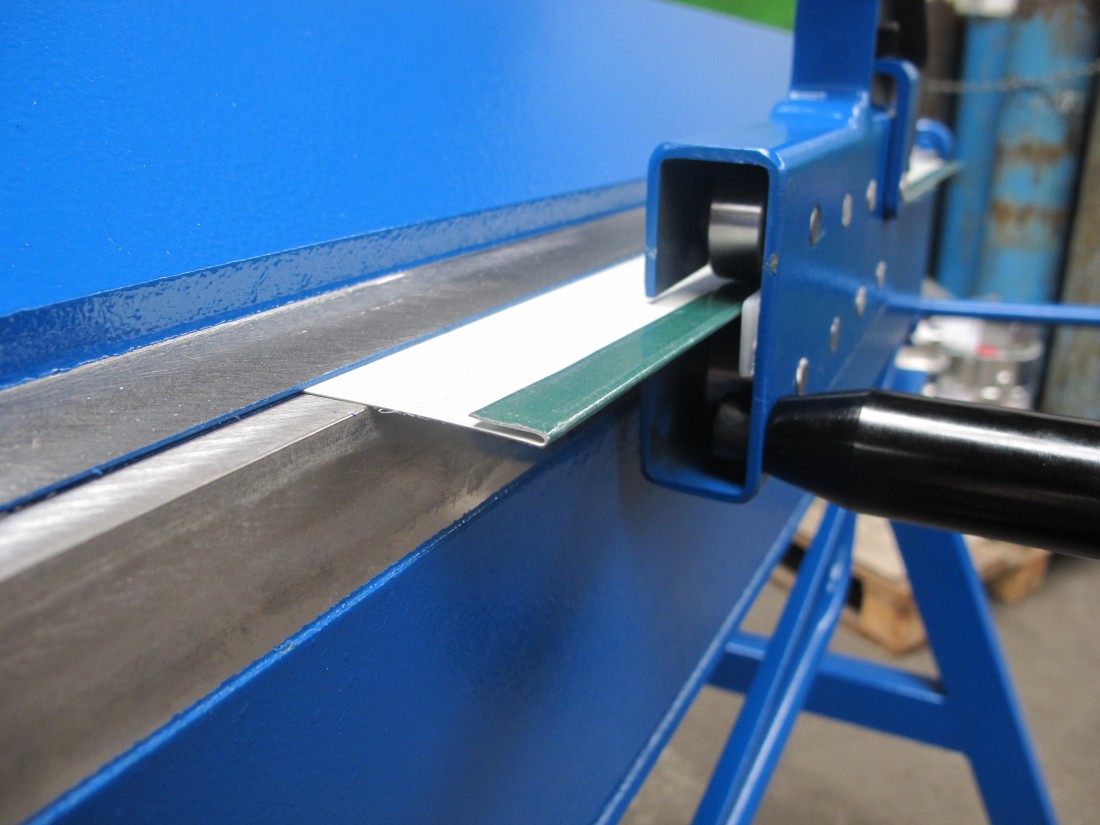

Пробная гибка листа оцинкованной жести

После того как все временные соединения выполнены, самодельный станок для гибки металла проверяют на подвижность конструктивных элементов. В том случае, если амплитуда перемещения пунсона достаточна для того, чтобы качественно загнуть металлический лист, конструктивные элементы гибочного станка соединяют окончательно, используя для этого сварку.

Следует иметь в виду, что извлекать готовую конструкцию из тисков можно только тогда, когда она полностью остыла после сварочных работ. Если пренебречь этим требованием, сваренную конструкцию может просто повести.

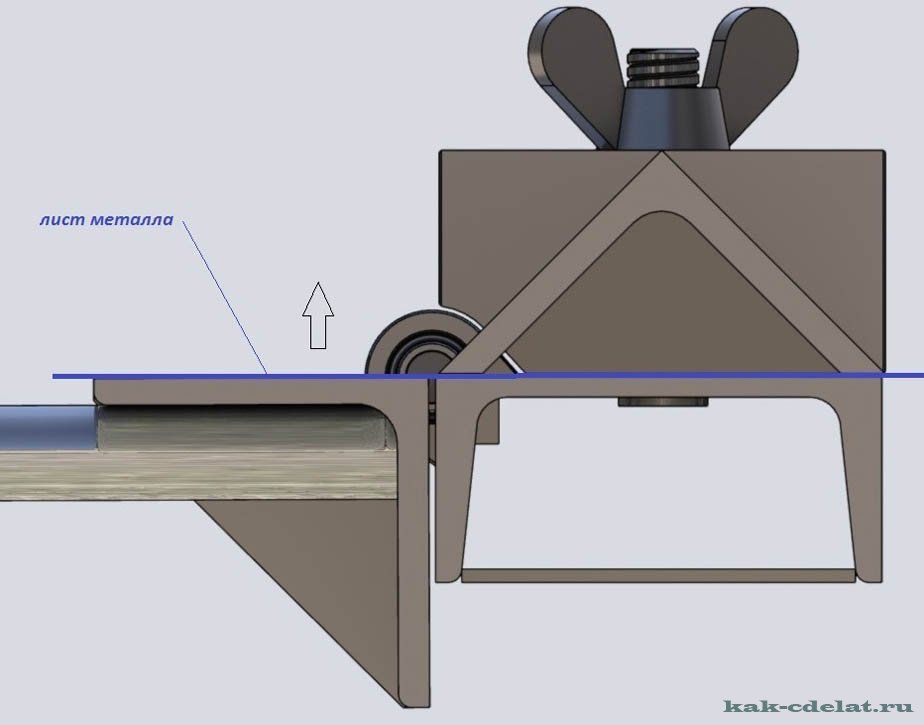

После того как вы собрали устройство для гибки листового металла своими руками, необходимо протестировать его на работоспособность. Для выполнения пробной гибки лучше использовать более мягкий металл, в качестве которого может выступать лист из жести, гнущийся очень хорошо. Лист укладывается на основание гибочного станка и фиксируется на нем при помощи прижима.

| Видео (кликните для воспроизведения). |

Выполнив несколько пробных гибов, необходимо проверить, правильно ли по отношению к станине гибочного оборудования размещены щечки.

Если положение данных конструктивных элементов не совсем верное, его подправляют и только после этого приваривают их к станине основательно. Для того чтобы надежно фиксировать прижимное устройство станка в процессе выполнения гибки, используют болты, выступающие над станиной, которые должны совпадать с отверстиями в кронштейнах прижимного механизма. Чтобы установить такие болты на станине, в ней просверливают отверстия, в которых нарезается резьба М10. Болты в такие отверстия вкручиваются по направлению снизу вверх, после чего их шляпки привариваются к нижней части станины.

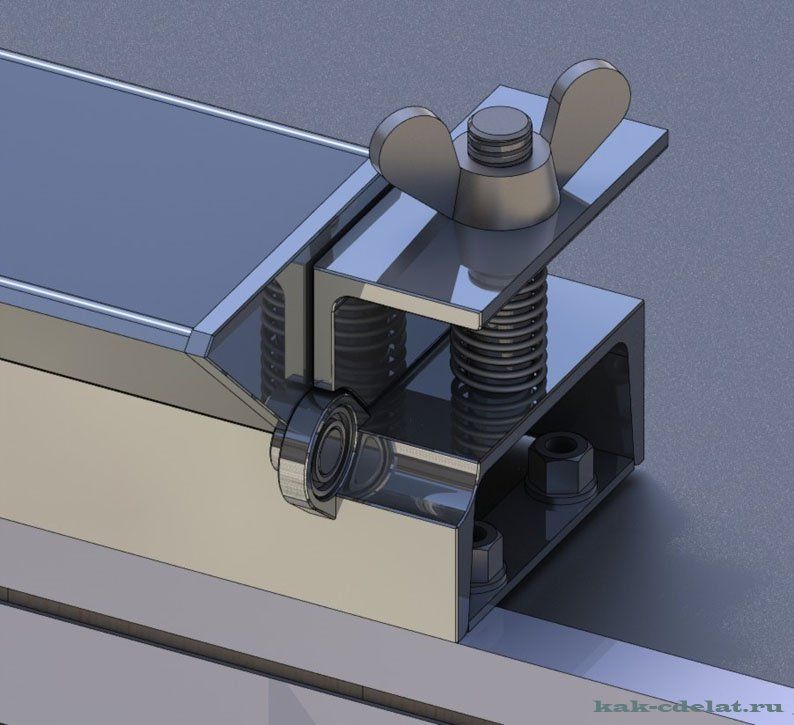

Установка зажимных болтов с пружинами

Чтобы болты, установленные на станине, легко входили в отверстия в кронштейнах прижимного механизма, их увеличивают до диаметра 10 мм. Гайки, которые будут накручиваться на верхнюю часть таких болтов и тем самым фиксировать на станине гибочного оборудования прижимной механизм, лучше выбрать в виде маховичков, это значительно повысит удобство работы с вашим самодельным станком. Прижимной механизм в процессе его откручивания от станины должен отжиматься. Для этого на болты, при помощи которых он фиксируется, можно надеть пружины или резиновые амортизаторы.

В качестве рукояток привариваем к шляпкам болтов стержни

Собрав самодельный станок для гибки листового металла по вышеописанной методике, вы не зададитесь вопросом о том, как гнуть жесть или как согнуть окрашенный металл: даже оцинковка может обрабатываться на этом оборудовании с достаточно высокой эффективностью. Между тем есть у такого гибочного станка и ряд недостатков.

- Конструкция крепления щечек и пунсона недостаточно хорошо продумана, в процессе работы гибочного станка данные элементы постоянно трутся друг о друга и, соответственно, активно изнашиваются. В результате в механизме возникает люфт, приводящий к неточностям в процессе выполнения гибки. Исправить этот недостаток позволяет использование подшипников в данном узле.

- Гибочные станки вышеописанной конструкции не отличаются высокой производительностью и могут применяться только в том случае, если необходимо выполнить небольшой объем работ. Чтобы изготовить более производительный ручной станок, необходимо доработать конструкцию прижимного механизма.

Очень помогает изготовить такой станок своими руками видео. Что характерно, многие профессиональные жестянщики, собирающие станки для гибки листового металла практически из металлолома, предпочитают использовать в своей деятельности именно самодельное оборудование.

Гибочные станки роликового типа, отличающиеся более сложной конструкцией, также могут быть изготовлены самостоятельно. Однако, какого бы типа ни был станок, который вы собираетесь изготовить самостоятельно, следует учитывать, что управлять таким оборудованием вы будете вручную, поэтому делать его слишком габаритным и мощным не имеет смысла. Если говорить об особенностях использования роликовых гибочных станков, следует иметь в виду, что при обработке заготовки на таком оборудовании ее отдельные участки могут подвергаться деформации. Именно поэтому профессиональные жестянщики не очень любят работать на устройствах подобного типа.

Однако, какого бы типа ни был станок, который вы собираетесь изготовить самостоятельно, следует учитывать, что управлять таким оборудованием вы будете вручную, поэтому делать его слишком габаритным и мощным не имеет смысла. Если говорить об особенностях использования роликовых гибочных станков, следует иметь в виду, что при обработке заготовки на таком оборудовании ее отдельные участки могут подвергаться деформации. Именно поэтому профессиональные жестянщики не очень любят работать на устройствах подобного типа.

На видео ниже показан процесс изготовления станка подобной конструкции для сгиба заготовок небольшой длины.

Станок для гибки металла – выбираем оборудование разумно!

Гибка листового металла представляет собой особую технологическую операцию, дающую возможность получать требуемые по конфигурации заготовки. Если для ее выполнения используется станок либо иное специальное оборудование, весь процесс происходит с минимальными усилиями со стороны человека.

Гибка металла своими руками чаще всего производится посредством элементарных конструкций. В быту для этих целей применяют обычный автомобильный домкрат. Он позволяет без серьезных затруднений изгибать тонкие трубы и листы, стержневую арматуру небольшого сечения. Еще проще использовать для гибки листового металла киянку, которая имеется у любого хозяина, и металлический уголок. Такое приспособление работает по простейшему принципу. Вы укладываете лист на уголок и загибаете его свободную часть ударами киянки.

В быту для этих целей применяют обычный автомобильный домкрат. Он позволяет без серьезных затруднений изгибать тонкие трубы и листы, стержневую арматуру небольшого сечения. Еще проще использовать для гибки листового металла киянку, которая имеется у любого хозяина, и металлический уголок. Такое приспособление работает по простейшему принципу. Вы укладываете лист на уголок и загибаете его свободную часть ударами киянки.

Если в быту имеется необходимость в более-менее регулярном изгибании металлических изделий, можно создать самостоятельно даже простой станок. Его делают из струбцины, металлической прочной балки и уголка. Такое приспособление справляется с тонкими листами. Но для работы с прокатом большой толщины оно не подходит. На промышленных предприятиях, а также в небольших мастерских для гибки металла используют другое оборудование. Оно может быть пневматическим, электромеханическим либо гидравлическим. Производственный станок (иначе говоря – пресс) дает возможность работать с материалами любой твердости, толщины и прочности.

Оборудование для изгибания листового проката функционирует по разным принципам. Если используется пневматический станок, его узлы приводятся в действие давлением воздуха, электромеханический работает за счет специального механизма (кривошипно-шатунного). А гидравлическое оборудование функционирует благодаря напору жидкости. При этом любой пресс для гибки создает определенное усилие, которое и позволяет сгибать заготовку. Основным элементом подобной конструкции является траверса – балка укороченного типа, изготовленная из прочного металла. Она управляется специальными системами, в состав которых входят датчики.

А листогибочное оборудование последних модификаций и вовсе контролируется компьютерами. Последние программируют до миллиметра позицию траверсы и скорость ее хода. За счет этого станок с программным управлением гарантирует получение точно выверенных углов изгиба.

Оборудование для работы с металлом на профессиональном уровне принято делить на три типа. Согласно принятой классификации, станок для гибки металла может быть:

- Поворотным – оснащается подвижной и неподвижной плитами, а также особыми балками.

Это оборудование используется для работы с заготовками сравнительно малых размеров и с несложным рельефом.

Это оборудование используется для работы с заготовками сравнительно малых размеров и с несложным рельефом. - Ротационным – снабжается вальцами, между которыми и происходит изгибание заготовки. Такой пресс идеален для обработки крупных по геометрическим параметрам изделий. Обычно его применяют для выпуска небольших объемов заготовок. Важный момент! Ротационный станок может быть переносным либо стационарным. Небольшие мастерские и предприятия, как правило, приобретают мобильное оборудование. Оно занимает меньше места и стоит дешевле стационарных агрегатов.

- Стандартным – оснащенным гидро- либо пневмоприводом. Подобные установки имеют в своей конструкции пуансоны и матрицу. Сгибание листового металла производится между этими узлами. Стандартный пресс оптимален для изготовления больших партий однотипных изделий. Отметим, что на современных предприятиях большей популярностью пользуются гидравлические листогибы. По сравнению с пневматическими агрегатами они намного надежнее и проще в эксплуатации.

Стандартный гибочный пресс (и пневматический, и гидравлический) требует постоянного присутствия оператора. Все операции на нем выполняются человеком. Оператор настраивает станок для гибки, подает на него заготовки, следит за их правильным положением во время работы агрегата. Поворотный пресс (как и ротационный) в этом плане намного удобнее в эксплуатации. Такое оборудование является автоматизированным. От оператора требуется лишь задать конкретный алгоритм процесса, все остальное сделает станок.

3 Популярное оборудование – обзор востребованных агрегатов

Многие предприятия используют гибочные машины немецкого производителя ThyssenKrupp. Любой пресс с маркировкой MetalMaster LBM обеспечивает качественное выполнение работ. Такое оборудование выпускается в трех разновидностях:

- LBM 300 – пресс для заготовок большой (до 315 см) длины. Он без проблем обрабатывает алюминий толщиной 1,3 мм, нержавеющую сталь 0,5 мм, кровельный металл 0,8 мм.

- LBM 250 – работает с изделиями не длиннее 265 см. По техническим возможностям идентичен вышеописанному агрегату.

- LBM 200 – пресс для заготовок протяженностью не более 215 см. Используется для гибки алюминия толщиной 1,7 мм, кровельной стали 1 мм и нержавейки 0,7 мм.

Под брендом MetalMaster выпускаются и более современные агрегаты для гибки металла. Они оснащаются программным управлением и дают возможность обрабатывать листы большой толщины (до 15 мм) и длины (до 15 м). На такие листогибы устанавливаются сменные инструменты (разные комплекты матриц и пуансонов), за счет чего на них можно изгибать широкую номенклатуру заготовок. Наиболее известным поворотным и ротационным оборудованием ThyssenKrupp признаются модели серии HPN, CNC и HPJ-K.

Достойным конкурентом немецких агрегатов на российском рынке считаются гидравлические установки Ermaksan. Эти листогибы созданы для скоростной, качественной и высокоточной гибки. На них монтируется превосходное ЧПУ, которое значительно упрощает работу с большим количеством различных заготовок. На данный момент совсем не сложно найти те листогибочные приспособления, которые идеально подойдут для нужд различных потребителей.

На данный момент совсем не сложно найти те листогибочные приспособления, которые идеально подойдут для нужд различных потребителей.

Использование листового металла в сооружении индивидуальных домов обрело большое распространение, благодаря этому для этого нужны станки для гибки листового металла собственными руками.

Использование данного материала поясняется высокой технологичностью, относительно заниженной ценой и большой надежностью металлических конструкций.

При обустраивании кровли доводится делать козырьки для воды из листа металла.

Изделия данного профиля можно выбрать у посторонних исполнителей, но доступнее и быстрее будет сделать собственными руками. Для этого применяется листогибочный станок.

Конструктивно такой аппарат может быть простым. Все нужные материалы и комплектующие компоненты легко отыскать в хозяйственных магазинах.

Благодаря физическим свойствам металлов и сплавов, гнуть можно исключительно пластические материалы.

Чугунные изделия или закаленной стали для гибки совсем не годятся, так как владеют невысокой пластичностью и высокой хрупкостью.

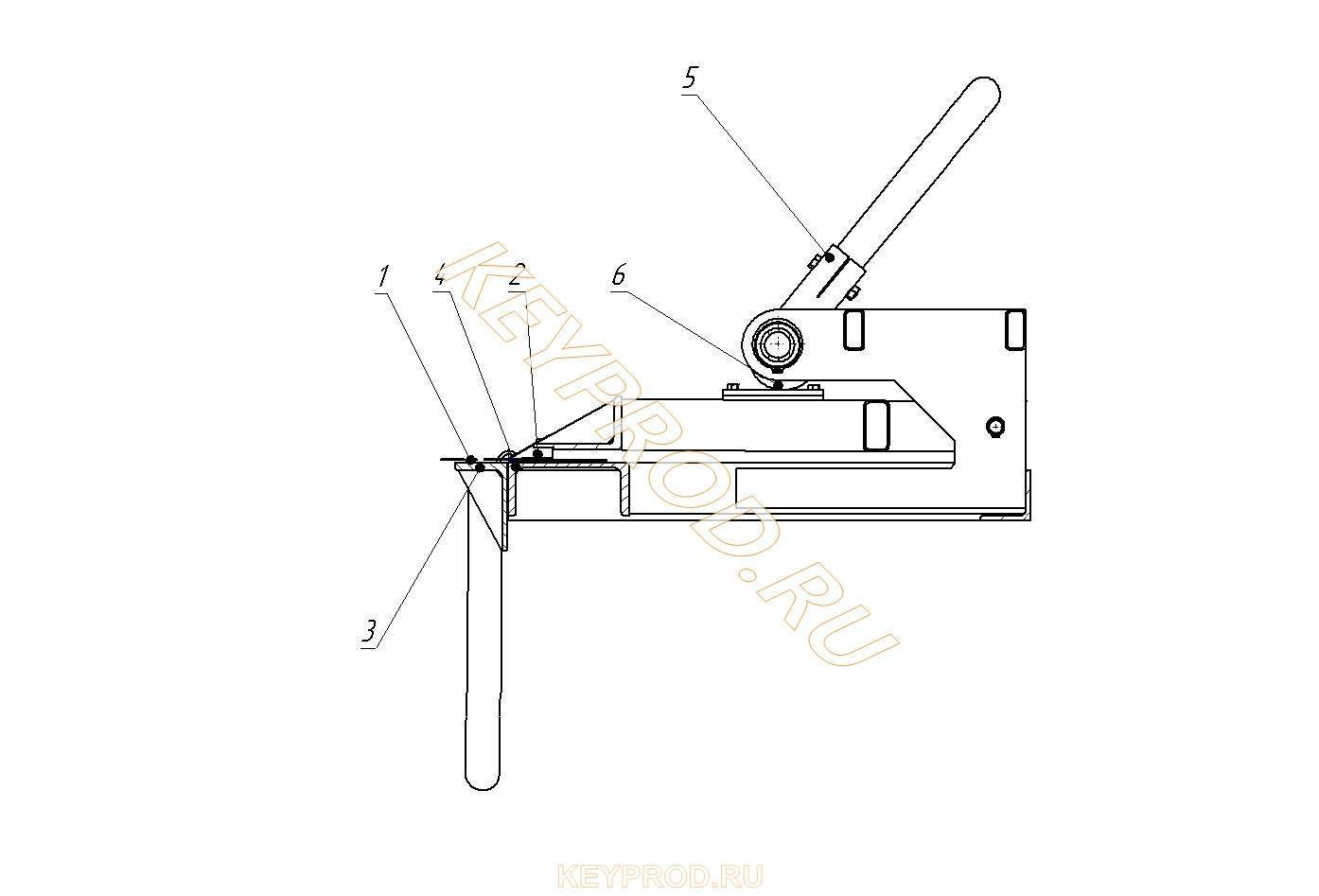

1 — основание; 2 — гайка-маховичок; 3 — прижим; 4 — изгибаемый лист; 5 — струбцина; 6 — обжимной пуансон.

Операция по загибанию установленного участка не просит резки или обработки термическим способом.

Изгибание листового металла – это действие, в результате которого железный лист принимает конкретную форму объема.

Нужно знать, что при сгибании листа слои снаружи металла растягиваются, а внутренние сжимаются. Если заправить в станок через чур толстый лист, то на сгибе снаружи может появиться трещина.

Чтобы подобного не было, исходную деталь необходимо приготовить. Для этого ее подвергают конкретному виду обработки термическим способом – отпуску или отжигу. Подобные операции делаются нечасто.

В основном для гибки подбираются подобные изделия, которые можно сделать с использованием этой технологии.

Сгибание имеет ряд положительных качеств перед сварочным соединением или иным вариантом изготовления детали.

В их числе необходимо выделить:

- высокую продуктивность;

- изделие не имеет шва и считается цельным;

- на месте сгиба не появляется коррозия.

В числе минусов необходимо выделить, что процесс ручной гибки потребует значительных трудозатрат.

Если исполнять ручной изгиб листового металла, то для этого потребуются слесарные тиски, молоток и киянка. Хорошего качества при подобном наборе инструментов достигнуть тяжело.

Для постоянного производства деталей без резки и сварки этот метод не подойдет.

Когда для бытовых потребностей нужны изделия хорошего качества, прекрасным решением будет выполнить листогибочный станок собственными руками.

Сегодня оборудование для индивидуального использования и для малого бизнеса выполняется в масштабах промышленности.

Станок для гибки листов или для их резки можно купить в магазине. При малом бюджете легче сделать рукодельный.

Операция гибки металла считается конечным шагом в процедуре изготовления детали. Если она окажется выполнена с плохим качеством, то деталь окажется бракованной.

Все предыдущие инновационные переделы от резки до разрезания окажутся напрасными. Благодаря чему производственная компания понесет убытки.

Благодаря чему производственная компания понесет убытки.

Для того чтобы выполнить подобную ситуацию недопустимой, нужно издавать хорошие и производительные аппараты.

Такой станок зовется листогибом или листогибным прессом.

На рынке в наше время представлены листогибы следующих видов:

- гидравлические;

- механичные;

- пневматические;

- ручные.

Ручной станок применяется для штучного и мелкосерийного производства.

На производственных линиях больших компаний ставятся универсальные аппараты, которые настраиваются на конкретную операцию.

Для нарезания заготовок применяются гильотинные ножницы. Для того чтобы давать получившейся заготовке нужную форму, применяются листогибные прессы с пневматическими пуансонами.

Заготовку помещают между матрицей и пуансоном, который приводится в действие при помощи пневматического привода. Этим методом создают детали из металлических листов толщиной до 5 мм.

Станок с поворотным прессом предназначается для обработки мелких деталей с непростым рельефом.

Листогибочное оборудование делится на мобильное и стационарное. Неподвижные станки применяются на больших фирмах для изготовления высоких объемов продукции.

Мобильные аппараты предназначаются для производства некоторых деталей на стройке или при проведении ремонта объекта. Мобильный станок для загиба листового металла можно сделать собственными руками.

Многовековая опыт говорит, что рукодельный аппарат, сделанный правильно инженерного подхода, ничем ни в чем не уступает заводским аппаратам.

Чтобы собрать такой станок, требуется установленный комплект инструментов и материалов.

В отличии от аппаратов производственного изготовления, которые рассчитаны на отделку металла приличной толщины, рукодельный листогиб применяется во время изготовления штучных и мелкосерийных деталей.

Изделия очень часто гнутся из листового алюминия, меди и тонколистовой стали. Идеальная толщина листов колеблется в границах 0,5-0,8 мм. С листом большей толщины трудится тяжело.

1 — основание, 2 — задняя щечка, 3 — изгибаемый лист, 4 — прижим, 5 — зажимной болт, 6 — обжимной пуансон, 7 — ручка-рычаг, 8 — ось, 9 — швеллер для крепежа в тисках

Это можно объяснить тем, что тут применяется ручной привод, мускульная сила человека.

Чтобы дать изделию очень высокую надёжность, при помощи станка можно создать добавочное ребро жесткости. И при этом избежать резки полос для этого ребра.

Механизм листогибного станка построен на простом принципе. Заготовка крепится на основании прижимной рамой. Заготовка – это лист металла.

Выступающая часть листа, которую требуется загнуть на установленный угол, лежит на поворотной балке. Необходимо лишь развернуть эту балку и металл «загнется».

Поворотная колода подымается и опускается собственными руками. В станках производственного изготовления эта функция делается при помощи электрического двигателя или гидравлического пресса.

Предельный угол загиба вполне может составлять 180 градусов. Это изготавливается в 2 приема. За один операционный цикл можно загнуть лист на 120 градусов.

Это изготавливается в 2 приема. За один операционный цикл можно загнуть лист на 120 градусов.

В зависимости от конструкции самодельного станка, прижим заготовки делается разнообразными вариантами. В довольно обычном механизме применяется уголок из стали.

Предлагается применять уголок с толщиной полок не меньше 5 мм.

Во время изготовления прижимной рамы понадобится аппарат для сварки для нарезания деталей по размерам и дрель, для того чтобы высверлить отверстия под установочные болты.

Все сделать операции собственными руками не составляет огромного труда. При условиях, что есть установленный навык работы с металлом.

Нужно только подобающим образом приготовиться к установке листогибного станка.

Основным компонентом станка для гибки металла считается основание. В виде основы можно взять швеллер, длина которого подбирается по усмотрению мастера.

Для того чтобы обеспечить обязательные условия для работы, этот швеллер прикрепляют на станине. Или приваривают к нему ножки. Главное, чтобы данная конструкция обладала высокой стойкостью.

Главное, чтобы данная конструкция обладала высокой стойкостью.

Во время изготовления прижимного устройства собственными руками предлагается применять два уголка — №5 и №3.

Их следует объединить между собой при помощи сварки так, чтобы в сечении появилась твёрдая фигура треугольника.

Подобная конфигурация гарантирует жесткость и надежность прижима.

Обжимной пуансон очень часто производят из уголка №5. Его длина обязана быть меньше, чем у прижимного устройства на 10 мм.

Увеличивающий рычажок можно выполнить из круглого прутка или арматуры. Он содержит форму скобы и варится к пуансону.

Это соединение необходимо сделать с хорошими качествами прочности, так как нагрузка на него предельная.

Не во всех ситуациях, во время работы с рулонным металлом, появляется необходимость отрезать изделия которые уже готовы.

Для нарезания металла после обработки на станок для гибки ставится роликовый нож.

Этот узел затрудняет конструкцию в общем и потому его используют нечасто.

Станок для гибки, собранный собственными руками, должен владеть такими параметрами:

- стойкость;

- удобство в работе;

- защищенность.

По собственной конструкции станок для гибки металла считается механизмом очень высокой опасности.

Во время работы на станке нужно віполнять подобающие эксплуатациионные правили и техники безопасности. Тем более при исполнении резки заготовок.

в начале работы нужно выверить исправность главных узлов.

Доступ сторонних лиц к станку нужно строго уменьшить.

Применение листового металла в строительстве индивидуальных домов получило широкое распространение, поэтому для этих целей требуются станки для гибки листового металла своими руками.

Применение этого материала объясняется высокой технологичностью, относительно низкой ценой и высокой надежностью конструкций из металла.

При обустройстве кровли приходится изготавливать отливы для воды из металлического листа.

Изделия такого профиля можно заказать у сторонних исполнителей, но дешевле и быстрее будет изготовить своими руками. Для этих целей используется листогибочный станок.

Для этих целей используется листогибочный станок.

Конструктивно такой агрегат может быть простым. Все необходимые материалы и комплектующие элементы легко найти в магазинах хозяйственных товаров.

Согласно физическим характеристикам металлов и сплавов, изгибать можно только пластические материалы.

Изделия из чугуна или закаленной стали для гибки совершенно не годятся, поскольку обладают низкой пластичностью и высокой хрупкостью.

1 — основание; 2 — гайка-маховичок; 3 — прижим; 4 — изгибаемый лист; 5 — струбцина; 6 — обжимной пуансон.

Операция по загибанию определенного участка не требует резки или термической обработки.

Изгибание листового металла – это действие, в результате которого металлический лист принимает определенную объемную форму.

Надо знать, что при сгибании листа наружные слои металла растягиваются, а внутренние сжимаются. Если заправить в станок слишком толстый лист, то на сгибе с наружной стороны может образоваться трещина.

Чтобы такого не происходило, исходную деталь нужно подготовить. Для этих целей ее подвергают определенному виду термической обработки – отпуску или отжигу. Такие операции выполняются редко.

В основном для гибки выбираются такие изделия, которые можно изготовить с применением данной технологии.

Сгибание имеет ряд преимуществ перед сварочным соединением или другим способом изготовления детали.

В их числе следует отметить:

- высокую производительность;

- изделие не имеет шва и является цельным;

- на месте сгиба не образуется ржавчина.

В числе недостатков следует отметить, что процесс ручной гибки требует значительных трудозатрат.

Если выполнять ручной загиб листового металла, то для этого понадобятся слесарные тиски, молоток и киянка. Высокого качества при таком наборе инструментов добиться сложно.

Для регулярного производства деталей без резки и сварки такой способ не подходит.

Когда для бытовых нужд требуются изделия высокого качества, лучшим решением будет сделать листогибочный станок своими руками.

Сегодня оборудование для индивидуального применения и для малого бизнеса производится в промышленных масштабах.

Станок для гибки листов или для их резки можно приобрести в магазине. При ограниченном бюджете легче изготовить самодельный.

Процедура гибки металла является конечным этапом в процессе изготовления детали. Если она будет выполнена с низким качеством, то деталь окажется бракованной.

Все предыдущие технологические переделы от резки до раскроя окажутся напрасными. В результате чего производственная компания понесет убытки.

Для того чтобы сделать такую ситуацию недопустимой, необходимо выпускать надежные и производительные агрегаты.

Такой станок называется листогибом или листогибным прессом.

Сегодня на рынке представлены листогибы следующих типов:

- гидравлические;

- механические;

- пневматические;

- ручные.

Ручной станок используется для штучного и мелкосерийного производства.

На производственных линиях крупных компаний устанавливаются многофункциональные агрегаты, которые настраиваются на определенную операцию.

Для резки заготовок используются гильотинные ножницы. Для того чтобы придавать полученной заготовке требуемую форму, применяются листогибные прессы с пневматическими пуансонами.

Заготовку помещают между матрицей и пуансоном, который приводится в действие с помощью пневматического привода. Таким способом формируют детали из листов металла толщиной до 5 мм.

Станок с поворотным прессом предназначен для обработки мелких деталей со сложным рельефом.

Листогибочное оборудование подразделяется на мобильное и стационарное. Стационарные станки используются на крупных предприятиях для производства больших объемов продукции.

Мобильные агрегаты предназначены для изготовления отдельных деталей на стройке или при ремонте объекта. Мобильный станок для загиба листового металла можно изготовить своими руками.

Многолетняя практика показывает, что самодельный агрегат, изготовленный по всем правилам инженерного подхода, ничем не уступает заводским агрегатам.

Чтобы собрать такой станок, требуется определенный набор материалов и инструментов.

В отличие от агрегатов заводского изготовления, которые рассчитаны на обработку металла большой толщины, самодельный листогиб используется при изготовлении штучных и мелкосерийных деталей.

Изделия чаще всего гнутся из листового алюминия, меди и тонколистовой стали. Оптимальная толщина листов колеблется в пределах 0,5-0,8 мм. С листом большей толщины работать трудно.

1 — основание, 2 — задняя щечка, 3 — изгибаемый лист, 4 — прижим, 5 — зажимной болт, 6 — обжимной пуансон, 7 — ручка-рычаг, 8 — ось, 9 — швеллер для крепления в тисках

Это объясняется тем, что здесь используется ручной привод, мускульная сила человека.

Чтобы придать изделию повышенную прочность, с помощью станка можно сформировать дополнительное ребро жесткости. И при этом избежать резки полос для этого ребра.

Механизм листогибного станка основан на простом принципе. Заготовка фиксируется на основании прижимной рамой. Заготовка – это лист металла.

Выступающая часть листа, которую требуется загнуть на определенный угол, лежит на поворотной балке. Нужно только повернуть эту балку и металл «загнется».

Нужно только повернуть эту балку и металл «загнется».

Поворотная балка поднимается и опускается своими руками. В станках заводского изготовления эта функция выполняется с помощью электродвигателя или гидравлического пресса.

Максимальный угол загиба может составлять 180 градусов. Это делается в два приема. За один операционный цикл можно загнуть лист на 120 градусов.

В зависимости от конструкции самодельного станка, прижим заготовки выполняется разными способами. В самом простом механизме применяется стальной уголок.

Рекомендуется использовать уголок с толщиной полок не менее 5 мм.

При изготовлении прижимной рамы потребуется сварочный аппарат для резки деталей по размеру и дрель, для того чтобы просверлить отверстия под установочные болты.

Сделать все операции своими руками не составляет большого труда. При условии, что имеется определенный навык работы с металлом.

Необходимо только должным образом подготовиться к сборке листогибного станка.

Главным элементом станка для гибки металла является основание. В качестве основы можно взять швеллер, длина которого выбирается по усмотрению мастера.

Для того чтобы обеспечить необходимые условия для работы, этот швеллер крепят на станине. Или приваривают к нему ножки. Важно, чтобы эта конструкция обладала высокой устойчивостью.

При изготовлении прижимного устройства своими руками рекомендуется использовать два уголка — №5 и №3.

Их необходимо соединить между собой с помощью сварки таким образом, чтобы в сечении образовалась жесткая фигура треугольника.

Такая конфигурация обеспечивает жесткость и надежность прижима.

Обжимной пуансон чаще всего изготовляют из уголка №5. Его длина должна быть меньше, чем у прижимного устройства на 10 мм.

Усиливающий рычаг можно сделать из круглого прутка или арматуры. Он имеет форму скобы и приваривается к пуансону.

Это соединение нужно выполнить с высокой прочностью, поскольку нагрузка на него максимальная.

В некоторых ситуациях, при работе с рулонным металлом, возникает необходимость отрезать готовые изделия.

Для резки металла после обработки на станок для гибки устанавливается роликовый нож.

Этот узел усложняет конструкцию в целом и потому его применяют редко.

Станок для гибки, собранный своими руками, должен обладать следующими характеристиками:

- устойчивость;

- удобство в работе;

- безопасность.

По своей конструкции станок для гибки металла является механизмом повышенной опасности.

При работе на станке необходимо соблюдать соответствующие правила эксплуатации и техники безопасности. Особенно при выполнении резки заготовок.

Перед началом работы необходимо проверить исправность основных узлов.

Доступ посторонних лиц к станку необходимо строго ограничить.

Автор статьи: Анатолий Беляков

Добрый день. Меня зовут Анатолий. Я уже более 7 лет работаю прорабом в крупной строительной компании. Считая себя профессионалом, хочу научить всех посетителей сайта решать разнообразные вопросы. Все данные для сайта собраны и тщательно переработаны для того чтобы донести в удобном виде всю требуемую информацию. Однако чтобы применить все, описанное на сайте желательно проконсультироваться с профессионалами.

Все данные для сайта собраны и тщательно переработаны для того чтобы донести в удобном виде всю требуемую информацию. Однако чтобы применить все, описанное на сайте желательно проконсультироваться с профессионалами.

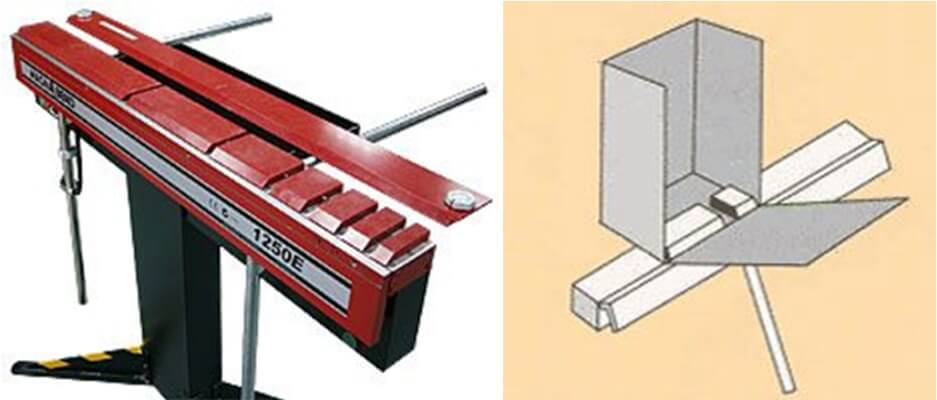

Простой станок из уголка — для гибки листового металла

Для сгибания тонкого листового металла в домашних условиях можно использовать самодельный листогибочный станок. Чтобы его изготовить, нам потребуется обрезки металлолома, которые можно найти в любой мастерской.

В частности, мы будем использовать:

- строительный металлический уголок;

- круглую трубу;

- кусочки металла.

Также для крепления элементов конструкции нам понадобится крепеж в виде болтов, шайб и гаек.

Советуем прочитать статью: как сделать универсальный шлифовальный станок для мастерской.

Основные этапы работ

Первым делом необходимо будет изготовить основание и обжимной пуансон. Для этого отрезаем два одинаковых по длине отрезка металлического уголка. По краям заготовок вырезаем пазы под петли.

Для этого отрезаем два одинаковых по длине отрезка металлического уголка. По краям заготовок вырезаем пазы под петли.

Далее прикладываем петли к уголкам, выставляем их в нужном положении, и привариваем.

В результате у нас получилось основание листогибочного станка и подвижная часть — обжимной пуансон, который будет сгибать листовой металл.

Далее необходимо будет изготовить прижимную планку. Для этого тоже понадобится металлический уголок.

Отрезаем заготовку нужной длины, сверлим по краям два отверстия. Предварительно в местах сверления отверстий необходимо будет сделать ровную площадку, обработав ребро уголка на шлифовальном или заточном станке.

Прижимную планку нужно будет прикрепить к основанию с помощью болтов и гаек.

В основании сверлим два отверстия, вставляем болты, на которые надеваем прижимную планку. Сверху надеваем две втулки из круглой трубы, и затем фиксируем прижим гайками.

Мастер использует обычные шестигранные гайки, но для удобства лучше использовать барашковые гайки.

На последнем этапе останется только изготовить ручку для обжимного пуансона.

Её можно сделать изогнутой (например, из круглой трубы) или прямой — из квадратной профильной трубы.

Все сварные швы зачищаем болгаркой и приступаем к покраске нашей самодельной конструкции. Гибочный станок готов, можно крепить его к поверхности рабочего стола.

Для крепления к основанию станка приварены кусочки металла («ушки») с отверстиями для болтов.

Подробно о том, как изготовить гибочный станок для гибки листового металла, вы можете посмотреть на видео ниже. Спасибо за внимание.

Jak zrobić giętarkę do blachyМне нравитсяНе нравитсяАндрей Васильев

Задать вопрос

Как сделать листогибочный станок своими руками

В современном строительстве невозможно представить работу, связанную с железобетонными конструкциями, металлической арматурой или созданием фундамента, без использования удобных гибочных станков, которые способны выполнять много полезных функций. Ручные самодельные листогибы являются достаточно простыми инструментами, которые позволяют из листового материала изгибать качественные изделия даже неквалифицированному мастеру.

Ручные самодельные листогибы являются достаточно простыми инструментами, которые позволяют из листового материала изгибать качественные изделия даже неквалифицированному мастеру.

Содержание:

- Возникновение листогибочного станка

- Предназначение листогибочного станка

- Конструкция листогибочного станка

- Принцип работы станка

- Разновидности листогибочных станков

- Изготовление листогибочного станка

- Требования и техника безопасности

Возникновение листогибочного станка

Первые механические листогибочные прессы изобрели в США. Возникновение листогибов свое начало берет еще с 19 столетия, когда в производственных организациях всевозможных отраслей назрела необходимость широкого выпуска металлических конструктивных деталей.

Изготовление изделий из металла без использования специального оборудования было чрезвычайно дорогостоящим и занимало много времени. Затем были попытки внедрить в производство пневматический пресс, однако они потерпели крах, так как отличались малой производительностью и плохой видимостью материала.

Но технический процесс на месте не стоит, и неудобные, массивные, потребляющие много энергии и травмоопасные механические листогибы заменили на более лучшие в эксплуатационных свойствах гидравлические модели. Это случилось во второй половине 20 века, когда началась налаживаться обработка стали. А далее пошло-поехало…

Работа учёных в данной среде способствовала автоматизации листогибочных станков, развитию дополнительного оборудования и безопасности сотрудников. Спустя 60 лет листогибочный станок стал неотъемлемой частью производства. А сегодня даже частные мастера постоянно задаются вопросом, как сделать листогиб своими руками.

Предназначение листогибочного станка

Листогибочный станок представляет собой прессовое устройство, которое производит гибку цельных листов металла или вырезанных полос из него разной толщины и формы. Самодельный листогиб способен изгибать листы под желаемым углом, вместе с этим не нарушая плоскостности. Листогибочные станки используют для обработки листов из латуни, стали, алюминия и меди, а также прочих металлов с толщиной до 0,7-0,8 миллиметров.

При этом отсутствуют у отгибаемой части листа деформации, которых невозможно достичь при использовании традиционной киянки и оправки. Это позволяет из листа изготавливать самые разные предметы. Изделия, которые сделаны таким способом, почти не отличаются от аналогичных, изготовленных на промышленных станках.

Наличие на гибочной балке силиконовой вставки делает возможным изгибание окрашенных листов без опасности повреждения покрытия. Также предусмотрены удобные функции регулирования толщины листов, что предстоит изогнуть. Листогиб сгибает без труда листы из железа и жести, точность и качество сгиба при этом достаточно высокие и отвечают всем требованиям. Многие из таких станков могут одновременно проводить резку металла.

Листогибочное оборудование широко применяется:

- в машиностроении — для изготовления кузовов и запчастей;

- в корабле- и авиастроении;

- в области строительства – отделка фронтов крыш, изготовление кровли, вентиляционных шахт и воздухоотводов, ветровых планок и карнизов, дверных и оконных переплетов, облицовка фасадов, производство коньков и отливов для окон, а также элементов металлического сайдинга, металлочерепицы и профнастила;

- в электронике – для изготовления корпусов персональных компьютеров, стиральных машин, холодильников и микроволновых печей;

- в мебельном производстве — для создания незамкнутых и замкнутых профилей, конусов, коробов, цилиндров.

Листогибочный станок состоит из листа железа, что является основанием, прижима, обжимного пуансона с креплением, 2 струбцин для прикрепления оборудования к столешнице верстака. Изготавливают листогиб своими руками из металлических заготовок. Специалисты рекомендуют на металлобазе купить швеллер 6,5 – 8, что имеет длину 500 — 650 миллиметров, на котором держится вся конструкция листогиба.

Зачастую листогибы снабжены дополнительными опциями: приспособлением для держания рулонного металла, угломером, дублирующими опорами для металлических листов и профилирующим устройством. Иногда практикуют изготовление листогиба с усиленной опорой, которая обеспечивает надежное крепление станка, и специальный роликовый нож, что может резать металл на уровне качества, достигаемого на фабриках.

Конструкция листогибочного станка

Листогибочный аппарат в большинстве случаев используется для изготовления из металлопрофиля элементов кровли. В устройство листогиба листы можно заправлять с тыльной и передней стороны, что избавляет от потребности проведения предварительной порезки. В конструкции имеется резец, который позволяет резать металл прямо на объекте.

В конструкции имеется резец, который позволяет резать металл прямо на объекте.

Главными элементами чертежа самодельного листогиба для сгибания листового металла являются следующие:

- Роликовый нож. Этот инструмент изготавливается из самого прочного и качественного стального сплава, ресурс функционирования колеблется в пределах 25 километров металла полумиллиметровой толщины. Нож можно заточить после окончания ресурса и цикл проделать несколько раз. Конструкция стального ножа с порошковой посыпкой является весьма стойкой к нагрузкам, вес достигает 5 килограммов.

- Задний стол. На стол легко помещается рабочий лист металла, который вы можете двигать в требуемом направлении, заправлять для работы. Сгибатель и резак материала устанавливается на опорах стола.

- Подставка. Рабочий стол размещается на деревянной подставке, поэтому листогибочный станок не скользит по полу. Предусмотрена возможность регулирования высоты подставки, а станок способен перемещаться на колёсах просто, что удобно для регулярной перевозки.

- Передние упоры. Данные элементы позволяют задавать ширину разреза, при этом их конструкция может поворачиваться на 180 градусов, после чего возвращаться в первое положение.

- Измерительная пластина и упор сгиба угла. Упор способен быстро устанавливать необходимый угол листа, или сам процесс сгибания выполнять без фиксации под произвольным углом.

Принцип работы станка

Ручной самодельный листогиб предназначается для изготовления профильных деталей из тонколистовой стали, алюминия и меди: толщиной 0,5-0,7 миллиметра, шириной до 2500 миллиметров, с высотой полки от 20 миллиметров, отрезания полос данного листа от 80 до 400 миллиметров для складывания загнутой полки для придания изделию дополнительной жесткости.

Принцип работы листогибочного станка основывается на фиксации заготовки на столе листогиба с помощью прижимной рамы и дальнейшем загибе поворотной балкой на нужный угол выступающей части заготовки. Максимальный угол загиба достигает 135 градусов, предусмотрена возможность догиба до 180 градусов. От мощности прессового механизма зависит предельная толщина металла, что подается.

От мощности прессового механизма зависит предельная толщина металла, что подается.

Прижим совершается в механическом режиме с использованием эксцентриковой стяжки. Вы можете отрегулировать усилие прижима. Простая конструкция листогибочного станка и используемые материалы способны обеспечивать его безотказность и высокую надёжность, а также ремонтопригодность в суровых условиях — даже в полевых. Особенность конструкции состоит в возможности неограниченной подачи заготовок по длине.

В продаже имеются специальные станки, чертежи листогибов данного типа имеют некие отличительные особенности. Прижим заготовки может осуществляться с помощью электромагнита, который располагается в корпусе аппарата. Мощность электромагнита способна обеспечивать прижим, исключающий выскальзывание из-под прижимной балки заготовки.

Повышенная жёсткость вышеописанной конструкции демонстрирует прямолинейность и высокое качество изгиба. Длина заготовок и угол гибки бывают фиксированными или заданными при помощи ограничителей для создания одинаковых или однотипных деталей.

Также в ассортименте предложены гибочные прессы, деформация заготовок в которых совершается благодаря вдавливанию её в выемку матрицы выступом пуансона. Усилие обеспечено гидро- или пневмоприводом. Подобное листогибочное оборудование предназначается для изгибания листовой стали, которая имеет толщину до 3 миллиметров на длине до 2500 миллиметров.

Разновидности листогибочных станков

Листогибочное оборудование по мобильности делится на передвижное и стационарное. Первые виды станков используют на производстве для обработки большого объема материала, вторые станки – на небольших предприятиях или стройках для изготовления отдельных деталей.

Зависимо от методики обработки материала, листогибочные станки бывают поворотными, оснащенными гибочной балкой, прессовыми с пуансоном и матрицей, ротационными – схемы листогибов предусматривают наличие валок.

По виду привода листогибочные станки разделяются на 5 типов:

- Пневматические аппараты работают за счет функционирования пневмоцилиндров, в основном в продаже представлены поворотные модели.

- Электромеханические станки являются стационарными механизмами, оснащенными приводной системой, электродвигателем и редуктором.

- Механические станки представляют собой стационарные машины, которые функционируют благодаря энергии маховика.

- Гидравлические станки способны действовать за счет гидроцилиндров.

- Ручные станки для своей эксплуатации требуют мускульную силу рабочих и являются очень удобными для быстрой перевозки и работы в местах производства изделий.

При выборе листогибочного станка или изготовлении своими руками листогиба необходимо определиться с толщиной листов металла, потому что оптимальным решением для обработки материала, который имеет толщину меньше 0,1 сантиметра, считается ручной станок.

Этот аппарат способен обеспечить необходимую точность и освобождать хозяев от больших вложений. Если требуются разные детали из металла, что имеют толщину больше 1 сантиметра, лучше всего выбрать промышленную модель с электроприводом и возможностями выполнения широкого спектра функций. Такие станки стоят намного больше, занимают большую площадь, однако демонстрируют высокую производительность.

Такие станки стоят намного больше, занимают большую площадь, однако демонстрируют высокую производительность.

Изготовление листогибочного станка

Листогибочный станок в практике самодельщиков — пока малораспространенное приспособление. Однако данный инструмент является очень полезным, потому что даже неквалифицированным мастерам позволяет качественно выполнять работу, связанную с гибкой листового металла.

Листогибочный станок, состоящий из основания, обжимного пуансона с рычагом, прижима и двух струбцин, можно изготовить при наличии электросварки. Необходимы только недеформированные уголки номер 3 и 5, а также отрезок швеллера. Основание принято изготавливать из швеллера номер 6,5 или 8, что имеет длину до 500 миллиметров. Размер принято выбирать по своему усмотрению.

Сделанный из уголка прижим способен обеспечить гибку листа на угол, что составляет больше 90 градусов, что, к примеру, нужно для соединения в фальц листов. Прижим изготовленного своими руками ручного листогиба отличается сварной конструкцией. Основной уголок 5 необходимо дополнительно усилить профилем из уголка номер 3.

Основной уголок 5 необходимо дополнительно усилить профилем из уголка номер 3.

Чтобы прижим получился жестким, рекомендуется использовать уголки, толщина полок которых составляет 5 миллиметров. Прижим делают короче основания на 70 миллиметров, к его торцам следует приварить кронштейны из отрезков уголка номер 3 со стенкой, толщина которой достигает 5 миллиметров.

Края полок уголка, которые контактируют с изгибаемым листом, обрабатывают напильником или фрезеруют, делая их параллельно основанию. В каждом уголке-кронштейне посредине полки необходимо просверлить отверстие, диаметр которого составляет 8 миллиметров.

Обжимной пуансон выполните из уголка номер 5, он на 10 миллиметров короче, чем прижим. Рычаг принято выгибать из арматурного стального прутка, что имеет диаметр 15 миллиметров, в виде скобы и приваривать к пуансону. Дальше выпилите из стального листа, толщина которого 5 миллиметров, щечки и просверлите в них по отверстию диаметром 10 миллиметров.

Снимите с ребра торцов уголка-пуансона фаски, длина которых 30 и глубина 5 миллиметров, что необходимы для крепления и установки стальных осей из прутка, что отличается диаметром 10 миллиметров. Оси необходимо приваривать таким способом, как показано на видео о листогибах своими руками, чтобы осевая линия прутка направлялась параллельно ребру уголка. На ребре основания снимите фаски, что имеют глубину 6 и длину 32 миллиметра.

Оси необходимо приваривать таким способом, как показано на видео о листогибах своими руками, чтобы осевая линия прутка направлялась параллельно ребру уголка. На ребре основания снимите фаски, что имеют глубину 6 и длину 32 миллиметра.

Основание и пуансон для предварительной сборки нужно закрепить в слесарных тисках так, чтобы полки уголка и швеллера размещались в одной горизонтальной плоскости. Наденьте на оси пуансона щечки и прихватите их в нескольких точках к основанию электросваркой или крепят другим методом.

На данную поверхность для пробной гибки принято помещать лист из мягкого металла, что имеет толщину близко 1 миллиметра, и сверху фиксировать прижимом, притягивая его временно к основанию шпильками с накладками или струбцинами. Положение щечек относительно основы рекомендуется проверять посредством пробных гибок и корректировать при потребности. Убедившись в оптимальном положении щечек, их нужно приварить окончательно к основанию.

При использовании отверстий в кронштейнах прижима их сверлят диаметром 8 миллиметров в основании и нарезают резьбу М10 в них. Отверстия в прижиме нужно рассверлить до диаметра 10 миллиметров. В основании в резьбовые отверстия снизу завинтите болты, головки которых следует зафиксировать на основании сваркой.

Отверстия в прижиме нужно рассверлить до диаметра 10 миллиметров. В основании в резьбовые отверстия снизу завинтите болты, головки которых следует зафиксировать на основании сваркой.

Притяните к основанию прижим гайками М10, под их головки подложите шайбы. Использовать желательно гайки-маховички, которые получится снять с водопроводной арматуры. При отвинчивании затяжных гаек отжатие прижима обеспечивают пружины, что надеты на болты. Можно применять и резиновые амортизаторы.

Струбцины для закрепления листогибочного станка к основанию являются самодельными, сваренными из уголка номер 3. Конструкция струбцин является совершенно понятной из чертежа листогиба своими руками. Зажимные винты М10 оснащены опорными накладками. Струбцины необходимо приварить к полке основания возле щечек.

Требования и техника безопасности

Разные виды листогибочных станков предназначены для разных целей, но все они должны соответствовать ниже обозначенным требованиям: удобство в работе, безопасность, минимальная энергопотребляемость, устойчивость, хорошее качество составляющих деталей, возможность замены элементов при выходе из строя, соответствие их требуемым стандартам.

Чтобы избежать возникновения производственных травм, настоятельно рекомендуется ознакомиться с техникой безопасности. Листогибочный станок является опасным устройством, так как содержит множество колющих и режущих элементов, которые представляют угрозу для здоровья и жизни оператора. Непосредственно перед работой нужно детально изучить инструкцию для каждого конкретного устройства. Работать с листогибом необходимо исключительно в защитной одежде.

Перед каждым запуском аппарата следует тщательно проводить проверку работоспособности оборудования. Запрещается гнуть листы металла выше допустимой толщины и оставлять листогибочный станок без присмотра.

Таким образом, листогибочный станок в умелых руках способен обеспечить высокое качество изготовления таких деталей, как кожухи, шасси, корпусы, также станок понадобится при соединении в фальц листов, гарантируя во всех случаях надлежащий товарный вид изделию. Главное только знать, как сделать листогиб правильно. При этом обеспечивается отсутствие деформаций и плоскостность в отгибаемой части листов.

Главное только знать, как сделать листогиб правильно. При этом обеспечивается отсутствие деформаций и плоскостность в отгибаемой части листов.

Как сделать мини станок для гибки металла

Наличие гибочного станка в домашней мастерской будет совсем нелишним. С его помощью можно изгибать тонкие листы жести и алюминия для самых разных нужд.Понадобится

Поскольку мы собираемся работать с тонкими материалами, то и усилия изгиба будут не слишком большими. С учетом этих факторов, производим подбор материалов:

- уголок 25×25 мм длиной 500 мм;

- стержень диаметром 8 мм длиной 250 мм;

- две навесных петли 25×60 мм;

- два болта 6×50 мм с гайками;

- четыре винта;

- деревянный брус 50×100×300 мм.

Чтобы выполнить все операции, понадобится дрель со сверлами диаметром 3,5 и 6,5 мм, ленточная пила, сварочное оборудование, тиски и струбцины.

Процесс изготовления мини гибочного станка

Разрезаем уголок 25×25 мм ленточной пилой на пять отрезков: три – длиной 125 мм и два – 62,5 мм.

Также отрезаем от стального стержня диаметром 8 мм отрезок длиной 250 мм для изготовления ручки.

Также отрезаем от стального стержня диаметром 8 мм отрезок длиной 250 мм для изготовления ручки. Два стальных уголка по 125 мм складываем полками вниз и зажимаем в тиски. Третий укладываем на один из двух, зажатых в тиски, так, чтобы наружная сторона вертикальной полки совпала с линией соединения двух нижних уголков, и сжимаем их струбцинами.

Помещаем во внутренний угол, образованный тремя элементами, навесные петли. Плотно прижимаем их к полкам и через отверстия для шурупов привариваем к металлу. Убеждаемся, что петли свободно складываются и раскладываются.

Снова складываем шарниры и по центру поперечно упираем в вертикальную полку стальной стержень и привариваем его к горизонтальной полке с наружной стороны.

На полке уголка без ручки сверлим по центру, отступив от торцов 12 мм, по одному отверстию диаметром 6,5 мм. Кладем этот элемент на продольный угол деревянного бруса ближе к одному концу, чтобы полка с отверстиями оказалась сверху.

Используя этот уголок как шаблон, сверлим два сквозных отверстия в брусе, который за другой конец зажат в тисках.

Используя этот уголок как шаблон, сверлим два сквозных отверстия в брусе, который за другой конец зажат в тисках. В третьем уголке тем же сверлом выполняем также два отверстия на таком же расстоянии друг от друга, что и во втором уголке. Он будет крепиться к нему так, чтобы его угол был направлен в сторону от петель. Но центры отверстий в третьем уголке смещаем к кромке горизонтальной полки на величину толщины материала для изгиба.

В нашем случае величина смещения должна быть 1,6 мм.

В двух коротких заготовках уголка по краям сверлим отверстия диаметром 3,5 мм и прикручиваем их винтами к деревянному брусу так, чтобы они упирались в продольно закрепленный большой уголок и составляли с ним 90 градусов.

Наш станок готов к работе.

Испытание станка

Ослабляем гайки крепления уголков и в образовавшуюся щель между ними просовываем полоску металла, которую необходимо согнуть. Чтобы изгиб получился ровным, прижимаем полоску к направляющему уголку.

После этого затягиваем гайки, не допуская перетяга дальней гайки и перекоса прижимного уголка. Щель между уголками должна быть одинаковой по всей их длине.

Ручку, которая до сих пор висела вертикально вниз, поднимаем до горизонтального положения. В процессе ее перемещения из первого положения во второе, происходит изгиб металла.

Ослабляем гайки и освобождаем изгибаемый материал. После этого вынимаем его из станка, если изгиб закончился, или перемещаем в другое положение и продолжаем изгибные операции.

Original article in English

Самодельный ручной листогиб своими руками чертежи

Виды листогибов

Чтобы понимать, как работают станки для гибки листового металла, нужно изучить разновидности оборудования. Виды машин по методу управления:

- Ручные листогибочные станки. Подвижные механизмы начинают работать после приложения усилий со стороны человека.

- Гидравлическое оборудование. Работает с помощью жидкости, которая толкает плунжер под давлением.

Он передвигает рабочую часть конструкции, которая сгибает металлический лист. Благодаря системе подвижных цилиндров уменьшается усилие со стороны мастера, увеличивается производительность станка.

Он передвигает рабочую часть конструкции, которая сгибает металлический лист. Благодаря системе подвижных цилиндров уменьшается усилие со стороны мастера, увеличивается производительность станка. - Электромеханическое оборудование. Промышленные машины, которые устанавливаются на больших предприятиях. Работают за счёт электродвигателя, который приводит в движение гибочную балку через приводную систему. Станки с электромоторами могут сгибать листы большой толщины, что невозможно сделать ручным приспособлением.

По конструкции можно выделить 4 группы оборудования:

- Вальцовый механизм. Состоит из 3 подвижных валов, через которые проходит лист металла. При обработке можно изготавливать плавные полукруглые, круглые изделия, водостоки без острых углов. Радиус изгиба задаётся с помощью центрального подвижного вала.

- Траверсная конструкция. Наиболее популярный вид ручных листогибов. Заготовка зажимается с помощью специального фиксатора по будущему месту изгиба.

Мастер с помощью подвижной траверсы сгибает лист под нужным углом. Существуют промышленные модели, которые гнут заготовки без усилий со стороны мастера.

Мастер с помощью подвижной траверсы сгибает лист под нужным углом. Существуют промышленные модели, которые гнут заготовки без усилий со стороны мастера. - Роликовый листогиб. Вспомогательное устройство, с помощью которого можно сгибать детали на торцах и далеко от края. Неудобен при использовании.

- Пресс для сгибания листов. Состоит из двух пуансонов. Заготовка располагается между подвижными частями, которые под воздействием давления её сгибают.

Покупая траверсный механизм нужно поинтересоваться входит ли в комплект нож для разрезания металлических листов. С его помощью можно делать ровные резы. Нужно выставить металл по размеру, повесить нож, с усилием провести его до конца траверса.

Самодельный ручной листогиб своими руками чертежи

Категория: Приспособления и инструменты 53 787

0

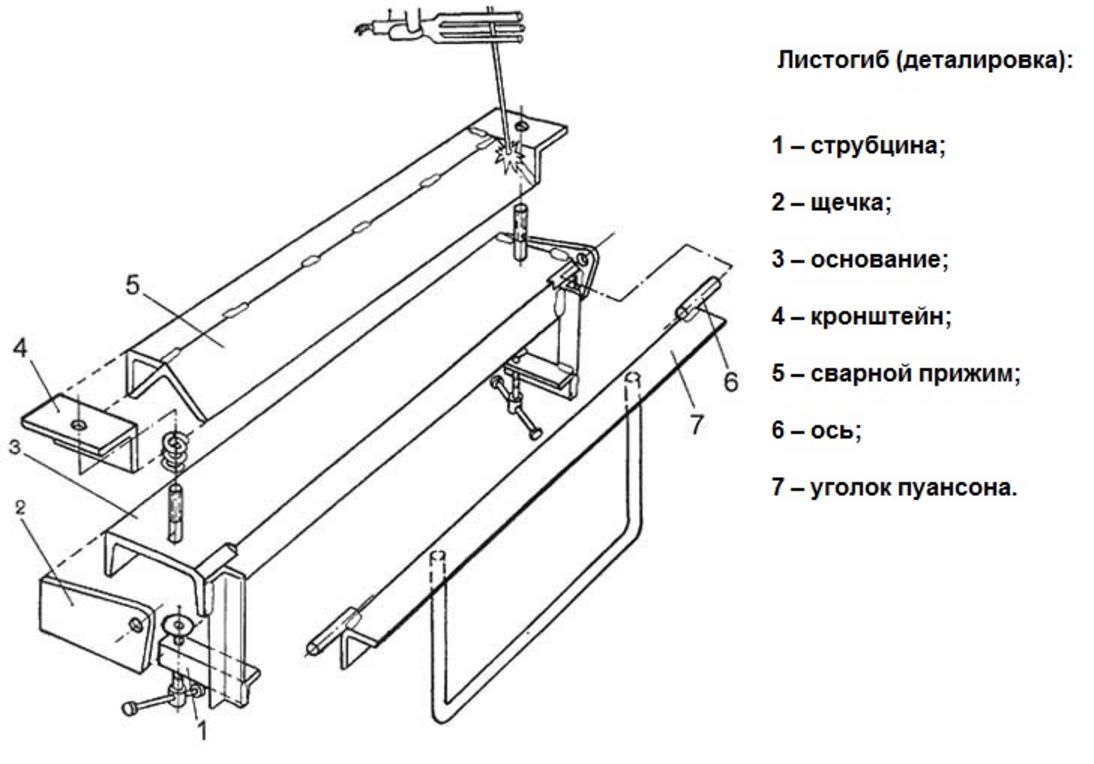

Самодельный ручной листогиб своими руками, чертежи, подробное описание и порядок сборки.

Проектируя самодельный листогибочный станок, необходимо точно знать

его основные эксплуатационные характеристики: — толщина листа; — максимальная длина линии изгиба; — размерный ряд толщин листов; — рабочий угол изгиба листа; — количество рабочих циклов.

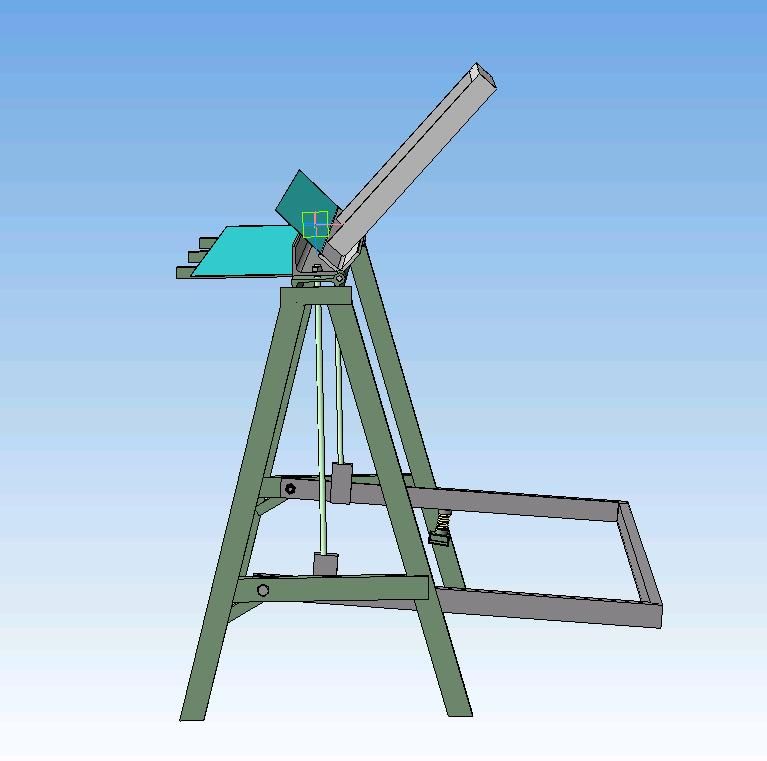

Посмотрим на рисунок, где схематично показан самодельный ручной листогиб. Если ось вращения сделать подвижной по направлению стрелок, то можно качественно гнуть листы разных толщин. Но такое решение существенно усложнит конструкцию и ее стоимость. И еще – качество изгиба зависит от качества плоскости гибочных поверхностей и точности положения оси относительно гибочных плоскостей. В процессе проектирования и изготовления, это необходимо учесть. Перейдем к техническим характеристикам рассматриваемого изделия:

• размерный ряд толщин используемого листа 05,; 0,7; 0,8 (мм) • максимальная длина линии изгиба 1000 (мм) • рабочий угол от 0° до 135° • ось установлена на подшипники 1000901 ГОСТ 8338-75 Если мы захотим согнуть лист под углом 90°, гибочную балку опускаем сверху вниз Если мы захотим согнуть лист под углом от 0° до 135°, гибочную балку поднимаем снизу вверх

Сборочные части самодельного ручного листогиба:

• нижняя основа • гибочная балка • прижимная балка • направляющий палец

НИЖНЯЯ ОСНОВА

Швеллер 10 ГОСТ 8240-97 (горячекатаный)

ГИБОЧНАЯ БАЛКА

Уголок 75 х 6 (мм) ГОСТ 8509-93 (равнополочный горячекатаный)

ПРИЖИМНАЯ БАЛКА

Уголок 70 х 6 (мм) ГОСТ 8509-93 (равнополочный горячекатаный) Уголок 50 х 6 (мм) ГОСТ 8509-93 (равнополочный горячекатаный)

НАПРАВЛЯЮЩИЙ ПАЛЕЦ

Вставим в отверстие изнутри швеллера и приварим его.

ВАЛ ПОДШИПНИКАСтандартная комплектация:

• гайки «барашек» М 16 ГОСТ 3032-76 • подшипники 1000901 ГОСТ 8338-75 • пружины 1086-0805 ГОСТ 18793-80 По предложенным чертежам, имея электросварку, стандартный стальной профиль, трубогиб – несложно изготовить листогиб своими руками.

Порядок сборки:

1. Закрепим нижнюю основу на слесарный верстак при помощи болтов и гаек М8. 2. Установим гибочную балку, для чего вставим подшипники в отверстия нижней основы и соединим валом подшипника сначала один конец балки, затем второй. 3. Наденем пружины на направляющие пальцы. 4. На пружины и на направляющие пальцы установим прижимную балку. 5. Балку прижмем гайками «барашками».

Принцип работы:

отпускаем гайки «барашки», просовываем лист в образовавшийся зазор и устанавливаем его в нужное положение, зажимаем гайки, поворачиваем гибочную балку на нужный угол, лист согнут, ослабляем зажимы, повторяем операции или достаем согнутую деталь.

Заказать чертеж

Поделитесь с друзьями!

Конструкция листогибов

Сделать инструмент для гибки заготовок из металла можно только после ознакомления с его внутренним устройством, принципом работы. Конструкция ручного листогиба:

Конструкция ручного листогиба:

- Балка, зажимающая металлическую поверхность.

- Балка, которая сгибает лист.

- Устойчивое основание, на котором закрепляются основные элементы.

- Угломер — устройство, позволяющее выполнять сгибы под нужными углами.

- Рабочий стол. Должен оборудоваться ограничителями глубины.

- Рукояти для передачи усилия на гибочную балку.

Станок может дополняться гидравлическими или электрическими приводами.

Устройство листогиба

Подбор материалов

Прежде чем начинать сборку самодельного оборудования для гибки металла нужно подготовить необходимые материалы:

- Металлические уголки — 4–6 метров.

- Шаровую от машины. Должна комплектоваться кронштейном.

- Стабилизатор от автомобиля.

- Швеллер для изготовления основания.

- Лист металла.

- Петли — 2 штуки.

- Деревянный брусок.

- Металлическую трубу.

Для изготовления самодельного листогибочного станка понадобятся разные инструменты: сварочный аппарат для соединения элементов, дрель со сверлами по металлу, шлифовальная машинка для зачистки швов, большая болгарка.

Пошаговая инструкция по изготовлению

Для изготовления траверсного листогиба нам понадобятся:

- 4 метра стального уголка, сторона – 50 мм;

- Шаровая опора для автомобиля, с кронштейном для крепления;

- Тяга стабилизатора от него же, диаметром 10 мм;

- Болгарка, дрель, электросварка.

- Металлопрокат нарезаем болгаркой на куски по 1 метру. Если есть необходимость работать с металлом большей ширины – длина уголков увеличивается. К ширине рабочей поверхности надо прибавить минимум 100 мм.

- Из кронштейна шаровой опоры вырезаем при помощи УШМ две проушины. Это будут рабочие петли подвижной траверсы.

- Из стойки стабилизатора – делаем ось, на которую петли будут опираться.

ВАЖНО! От качества подгонки этих элементов зависит будущий люфт поворотного механизма. - Тщательно измеряем и размечаем на уголке выборку для крепления оси.

- Строго по размеру стачиваем лыски для установки полуосей. Это нужно сделать максимально точно, чтобы не тратить время и материал на последующую подгонку.

- Наносим разметку точно по центру оси, и совмещаем ее с вершиной уголка – траверсы. Этот момент важен. поскольку при неправильной центровки качество изгиба заготовки на станке ухудшится, или же листогиб будет непригоден для работы.

- Привариваем к выборкам полуоси с соблюдением параллельности вершине уголка. Для повышения точности, при сварке следует воспользоваться кондуктором. Например, тисками и струбциной. Длина выступающей части оси не превышает 1 см.

- В результате должна получиться конструкция, с идеальной соосностью в торцах.

- Приставляем уголки друг к другу.

- Делаем разметку выборки на втором уголке строго напротив осей первого уголка.

- Углы относительно друг друга должны быть расположены следующим образом:

- Складываем обе траверсы, соблюдая плоскость, и фиксируем их для сварки. Привариваем петли на второй уголок с обеих сторон.

- Уголки должны свободно вращаться друг относительно друга на петлях.

При повороте на 180 градусов не должно быть зацепов и подклинивания. При этом щель между траверсами должна быть минимальной.

При повороте на 180 градусов не должно быть зацепов и подклинивания. При этом щель между траверсами должна быть минимальной. - Металлический прижим будет располагаться следующим образом:

- Предварительно разметив, вырезаем при помощи болгарки выборку вокруг оси на прижимном уголке. Нижняя сторона прижимного уголка стачивается под углом 45 градусов.

ВАЖНО! Кромка должна остаться идеально ровной, именно по ней будет проходить линия сгиба. В случае неровностей возможны заломы и складки на заготовке. - Напротив осей размечаем и сверлим отверстия под болты 10 мм. Болты привариваем резьбой вверх к нижней неподвижной траверсе.

- В центре траверсы также делаем отверстие, но болт не привариваем. Это будет съемный элемент, поэтому к нему Т-образно привариваем короткую ось.

- Болты нужны для прижима заготовки к траверсе при изгибе. Центральный болт используется в случае, когда заготовка имеет ширину, вдвое меньшую, чем траверса. При работе с широкими заготовками болт убирается.

- Из круга 15-20 мм нарезаем две рукоятки длиной 30 см. Более тонкий прут не подойдет, поскольку усилие на рукоятях может быть значительным, и можно их просто согнуть.

- Рукояти привариваем с нижней части поворотного уголка (траверсы).

Популярное: Как правильно точить ножи бруском — видео рекомендации

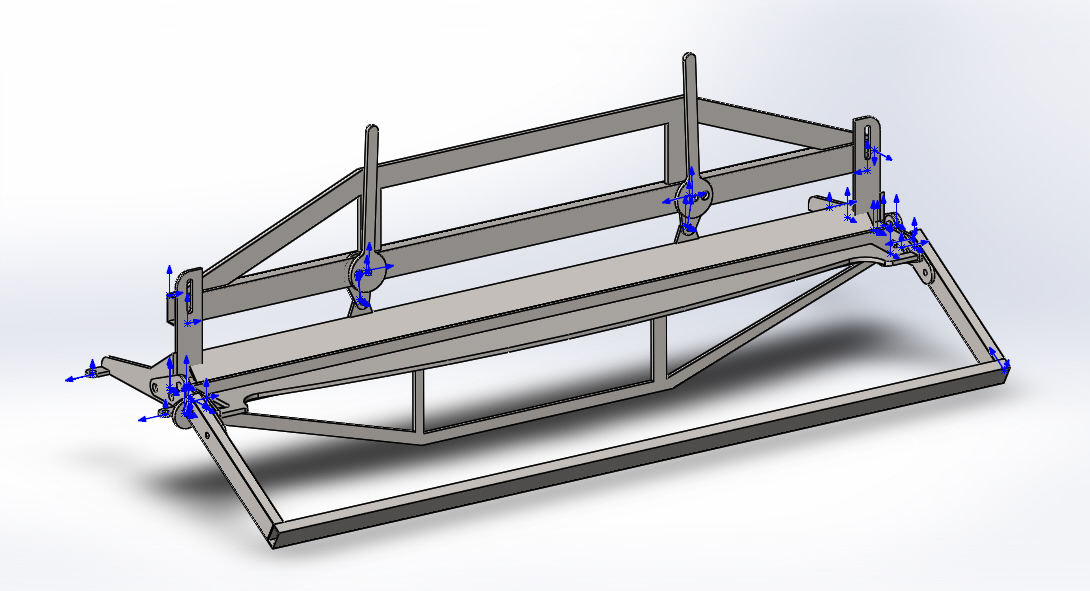

Делаем станину для листогиба

Четвертый уголок привариваем к нижней неподвижной траверсе с обеих сторон, для прочности. В станине сверлим отверстия. Вся конструкция обязательно должна быть закреплена на устойчивой поверхности, например – на стальном верстаке.

Листогиб прикручиваем к верстаку, проверяем свободный ход подвижной траверсы.

Конструкция позволяет работать с листами железа толщиной до 2 мм и шириной 92 см. Углы загиба можно выбирать любой величины, гнуть заготовку можно как в одном направлении, так и ступенчато.

При работе с толстой заготовкой удлиняется рукоятка металлической трубой, прочности уголка всегда хватает. Работа со стандартной оцинковкой не вызывает сложностей, приспособление гнет ее с легкостью картона.

Работа со стандартной оцинковкой не вызывает сложностей, приспособление гнет ее с легкостью картона.

Усовершенствование конструкции листогиба

Для самодельного листогибочного станка не нужно придумывать сложную конструкцию. Достаточно собрать вместе ряд самодельных элементов:

- Деревянную подушку.

- Основание из швеллера.

- Рабочий стол из листа металла.

- Уголки, соединённые петлями.

- Ручки для сгибания заготовок.

Чтобы усовершенствовать станок, необходимо сделать дополнительную прижимную балку. Для этого на уголок наваривается металлическая пластина, которая шире его.

Листогибочный станок своими руками

Если вы не знаете, как сделать листогиб, воспользуйтесь пошаговой инструкцией:

- Изначально нужно сделать чертеж листогиба. На нём нужно отметить подвижные элементы, крепёж, размеры. Не нужно делать сложную конструкцию самостоятельно. Достаточно собрать простейшее приспособление без дополнительных функций.

- Изготовить основание из швеллера. Оно должно быть устойчивым, чтобы не возникало перекосов во время работы.

- Сделать смягчающую подушку из дерева.

- Уголки разрезать с помощью болгарки на отрезки по 1 метру.

- Стойку стабилизатора использовать для опоры под петли.

- На уголках под установку оси сточить лыски.

- К готовым выборкам приварить полуоси. Цилиндрические элементы должны выступать за пределы уголков не более чем на 1 см.

- Разместить уголки с наваренными полуосями параллельно друг другу.

- С помощью сварки наварить петли на уголки так, чтобы они могли свободно перемещаться относительно друг друга. В разложенном положении уголки должны представлять собой ровную поверхность.

- Просверлить отверстия для закрепления листогиба на подготовленном заранее основании с рабочим столом.

- Разрезать металлическую трубу на две равных части болгаркой. Наварить их на уголки так, чтобы они играли роль ручек.

Размеры рабочего стола выбираются зависимо от габаритов обрабатываемых заготовок. Это же касается длины уголков.

Это же касается длины уголков.

Листогибочный станок своими руками

Самодельный листогиб с чертежами

В этой публикации представлена разработка самодельного листогиба, которую построил блогер канала ютуб Горячий мастер. В своем видеоуроке мастер покажет листогиб собственного производства, разработанный для обработки рулонов с бесконечным листовым железом. Он сквозной и через него можно протянуть сколько угодно длинную ленту крашеного металла. Использовать данный станок можно для гибки оцинкованного железа и другого металла толщиной до 2 миллиметров. Если толщина составляет 2 миллиметра, то длина сгиба бы не может быть больше 30-40 сантиметров.

Необычные инструменты в этом китайском магазине.

Чертежи для данного листогиба были найдены в интернете. Представленные станок изготовлен из швеллеров и уголков. Уголки сварены в короб. Это рабочий узел. Прижимная планка сделана также из сваренных между собой уголков в короб. Зажим листа осуществляется с 2 сторон, на которых установлены прижимные винты. Однако, как показал опыт, достаточно ограничиться одной стороной. Между рабочими органами, в которые зажимается лист, установленны клапанные пружины для того, чтобы прижимная планка свободно поднималась, когда происходит ослабление зажима. В поворотном механизме установленные шарниры. Угол поворота более 90 градусов. Рукоять изготовлена из каленого прута в укороченном виде и не мешает передвигаться рабочему. Железный лист можно устанавливать как спереди со стороны работника, так и с противоположной стороны. Рычаг расположен горизонтально, что создает дополнительные удобства, когда рабочему не требуется наклоняться вниз, чтобы захватить рукоять. Кроме этого, поверхность, создаваемые рукоятью, можно использовать для подачи в станок листа. При желании можно установить на рычаг дополнительный столик, создав ровную рабочую поверхность. Противоположный зажим не должен быть быстрым регулируемым, это может быть простая гайка, которую иногда можно поворачивать для регулировки зазора.

Однако, как показал опыт, достаточно ограничиться одной стороной. Между рабочими органами, в которые зажимается лист, установленны клапанные пружины для того, чтобы прижимная планка свободно поднималась, когда происходит ослабление зажима. В поворотном механизме установленные шарниры. Угол поворота более 90 градусов. Рукоять изготовлена из каленого прута в укороченном виде и не мешает передвигаться рабочему. Железный лист можно устанавливать как спереди со стороны работника, так и с противоположной стороны. Рычаг расположен горизонтально, что создает дополнительные удобства, когда рабочему не требуется наклоняться вниз, чтобы захватить рукоять. Кроме этого, поверхность, создаваемые рукоятью, можно использовать для подачи в станок листа. При желании можно установить на рычаг дополнительный столик, создав ровную рабочую поверхность. Противоположный зажим не должен быть быстрым регулируемым, это может быть простая гайка, которую иногда можно поворачивать для регулировки зазора.

Товары для изобретателей

Изготовление прочного станка для гибки металла из 100% переработанного металла

В вашей мастерской отсутствует гибочный станок для металла? Ну тогда тебе повезло.

Если видеопроигрыватель не работает, вы можете нажать на эту альтернативную ссылку на видео.

В вашей мастерской не хватает инструментов, например, станка для гибки металла? Тогда, вместо того, чтобы покупать серийно сделанный, почему бы не сделать его из металлолома и небольшого количества локтевого смазочного материала?

Если это звучит интересно, следуйте этому простому руководству, чтобы сделать его для себя.

Источник: Тем временем в гараже/YouTubeКак вы понимаете, как и в любом проекте такого рода, вам понадобятся некоторые инструменты и материалы, прежде чем вы начнете.

Необходимые материалы и снаряжение

Со всеми инструментами и материалами в руках пришло время приступить к этой эпической сборке.

Шаг 1: Очистите все металлические детали

Первый шаг — собрать вместе все ржавые или старые металлические детали, такие как шестерни и т. д. Возьмите угловую шлифовальную машину, очистите всю ржавчину и отполируйте детали, чтобы обнажить голый металл. под.Кроме того, найдите время, чтобы отрезать все выступающие части, которые не нужны, например, старые болты.

под.Кроме того, найдите время, чтобы отрезать все выступающие части, которые не нужны, например, старые болты.

Возможно, вам будет проще смонтировать детали на токарном станке, но мы оставим это на ваше усмотрение. Как обычно, убедитесь, что вы носите защитную одежду для рук и лица, чтобы защитить вашу драгоценную кожу от летящих искр горячего металла.

Источник: Тем временем в гараже/YouTubeШаг 2: Обработайте другие необходимые детали

Сделав это, возьмите латунные стержни, закрепите их на токарном станке и сделайте из них большие фланцы.Как и следовало ожидать, сначала сделайте отверстие во фланце с помощью направляющего отверстия, а затем постепенно расширяйте его, пока не достигнете нужного размера. Кроме того, найдите время, чтобы отполировать деталь, пока она находится в токарном станке.

Промойте и повторите, чтобы сделать второй скошенный фланец, как показано на видео. Размеры фаски должны соответствовать диаметру отверстия в центральном диске шестерни.

Другой фланец будет использоваться для соединения двух латунных фланцев на шестерне.

Источник: Тем временем в гараже/YouTubeЗатем возьмите фланцы и отметьте несколько одинаковых точек по окружности каждого, чтобы они совпадали с монтажными отверстиями вокруг центрального диска шестерни.В данном случае их восемь.

Просверлите отверстия в этих точках, чтобы фланцы можно было прикрутить к редуктору.

Источник: Тем временем в гараже/YouTubeПосле этого возьмите кусок алюминиевого или стального диска и превратите его в большой скошенный диск радиусом 3 и 15/16 дюйма (10 см). Выкопайте отверстие в самом центре диска и при необходимости расширьте его.

Эта деталь будет размещена поверх шестерни, поэтому она должна иметь отрицательный профиль поверхности шестерни под ней, чтобы они могли сидеть на одном уровне.Центральное отверстие должно быть того же размера, что и шестерня и фланцы.

Источник: Тем временем в гараже/YouTube Обратите внимание, что эта деталь будет иметь один из трех различных диаметров, чтобы дать вам возможность выбора угла изгиба, который вы хотите, чтобы машина могла производить.

Затем возьмите еще один диск из алюминия или стали и обработайте его до радиуса 2 и 61/64 дюйма (7,5 см). Снова сделайте негатив профиля шестерни с одной стороны и просверлите отверстие в центре, чтобы оно соответствовало размерам центрального отверстия шестерни.Скос к вершине одной стороны.

Затем возьмите еще один диск из алюминия или стали и на станке сформируйте цилиндр радиусом 1 и 31/32 дюйма (5 см) с широким ободком у основания радиусом 2 и 61 /64 дюйма (7,5 см). Снова сделайте негатив профиля шестерни с одной стороны и просверлите отверстия под болты в металлических дисках, чтобы их можно было установить на главную шестерню.

Источник: Тем временем в гараже/YouTubeЭти детали будут устанавливаться и сниматься с металлогибочного станка по мере необходимости.Каждая будет прикреплена к главной шестерне с помощью латунных фланцев, которые вы ранее сделали.

Шаг 3: Установите обработанные детали на шестерни

Свежеобработанные детали установите их на большую шестерню и проверьте, как они крепятся к шестерне, используя гайки и болты подходящего размера. Убедитесь, что вы также добавили латунные фланцы под металлическими дисками.

Убедитесь, что вы также добавили латунные фланцы под металлическими дисками.

В зависимости от размеров гаек вам может понадобиться усовершенствовать форму латунных фланцев или даже гайки, чтобы они подходили друг другу.Для достижения наилучших результатов используйте ленточный шлифовальный станок для выполнения этой задачи.