| Комплектующие……………………………………… | Металлопрокат (мм) ■ квадрат● круг ▬ полоса □ профтруба ○ труба | ……….Комплектации..…….. | ||||

| № 1 | № 2 | № 3 | ||||

199000 р.

(380В) 209000 р.

(220В) | 269000 р.

(380В) 279000 р.

(220В) | 299000 р.

(380В) 309000 р.

(220В) | ||||

| ■ 8-25 (1,5…2) | |||||

| Печь | ||||||

Лекало большое сборное – изготовление завитков, бубликов, волют длиной от 210мм с | ■ 8-25 ● 8-25 ▬ 20х4,25х4, □ 10, 15, 20, 25 | |||||

| Изготовление элемента «Обратный завиток» | ■ 8-20 ● 8-20 | |||||

| Зажим для профтрубы — изготовление продольной скрутки из профтрубы, шишки-корзинки | ■ 8,10 □ 10, 15,20 | |||||

Кронштейн для продольной скрутки, шишки-корзинки | ■ 8-20 ▬ 20х4, 25х4 □ 10, 15, 20 (1,5..2) | |||||

Планшайба большая – изготовление колец диаметром 120мм | ■ 8-16 ● 8-16 ▬ 20х4,25х4, 40х4 □ 10, 15 (1,5..2) | |||||

Комплект универсальных направляющих для нанесения фактур | ||||||

| Мега-лекало — изготовление вволют длиной от 600мм и шириной завитка от 200мм до 350мм с раскованными и нераскованными окончаниями | ■ 8-20 ● 8-20 ▬ 20х4,25х4, 40х4 □ 10, 15, 20, 25 | — | ||||

| Малый модуль вальцевания дуг, арок | ■ 8,10, 12, 14, 16 □10-30 (1,5..2) | — | ||||

| ■ 8-20 ● 8-20 ▬ 20х4,25х4, 40х4 □ 10, 15, 20, 25 | — | ||||

Лекало малое – изготовление бубликов длиной от 140мм с раскованными и нераскованными окончаниями | ■ 8-20 ● 8-20 ▬ 20х4,25х4, 40х4 □ 10, 15, 20, 25 | — | ||||

Комплект ролики для усиления профильной трубы | □ 15, 20 | — | ||||

Комплект ролики для хомутов – изготовление хомутов | ▬ 1,5*18мм ▬ 1,5*23мм | — | ||||

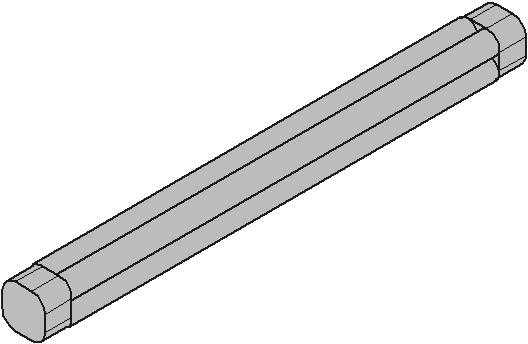

Стяжка валов Устанавливается на валы для глубокого и равномерного нанесения фактуры и уменьшения продольной и поперечной деформации заготовки при декоративном прокате | — | |||||

| ■ 8-20 ● 6-20▬ 20х4, 25х4 □ 10, 15, 20 | — | — | |||

Планшайба малая – изготовление колец диаметром 90мм | ■ 8-16 ● 8-16 ▬ 20х4,25х4, 40х4 □ 10, 15 (1,5..2) | — | — | |||

М2-19 Комплект валков на квадрат 10, 12, 14 узор «Бусы» | ■ 10, 12, 14 | — | ||||

М2-16 Комплект валков на круг узор «Лоза» | ● 10, 12, 14 | — | — | |||

Комплект валков для изготовления балясины | ■ 8,10, 12, 14, 16 | — | — | |||

| Вертикальный регулируемый ролик предварительной рихтовки | — | |||||

master-1.ru

Кузнечные станки для художественной ковки металла серии Мастер

Навіны

Производственное предприятие ООО «МАН»

Производственное предприятие ООО «МАН» специализируется на разработке и изготовлении нестандартного кузнечного оборудования для холодной и горячей художественной ковки металла с января 2006 года. За это время кузнечное оборудование для холодной и горячей ковки, производимое компанией «МАН» пользуется широким спросом среди покупателей, которые нуждаются в оборудовании для кузнечного цеха или кузницы. Вы можете купить кузнечный станок с максимальным набором функций по выгодной цене. Продажа кузнечного оборудования осуществляется по всей территории России, стран СНГ и Ближнего Зарубежья.

Бизнес-миссия: «Обеспечение малого и среднего бизнеса востребованным оборудованием для промышленного и профессионального использования»

Цель: «Производить продукцию максимально удовлетворяющую настоящие и будущие потребности Заказчика путем инновационной и качественной работы всех структурных подразделений предприятия, для получения прибыли и устойчивого развития ООО «МАН»»

Кузнечные станки для холодной ковки и горячей «Мастер-Универсал»:

- Станки для ковки «Мастер-Универсал» сочетает в себе функционал двух станков – станка для нанесения фактуры и станка для классической ковки. Данный станок выполняет операции холодной и горячей обработки металла, а именно – гибка, продольное скручивание, спиральная завивка, вальцевание, расковка (холодная и горячая), декоративная прокатка, профилирование круглых и квадратных труб и полосы.

- Станки для художественной ковки «Мастер-Универсал» обладает большой мощностью — Работает с полнотелым прокатом сечением до 25 мм на операциях скручивания и расковки, на операциях вальцевания — с трубами сечением до 50 мм, полнотелым прокатом до 24 мм.

- Кузнечные станки созданы для тяжелых производственных условий. В конструкции станка используется только качественная электрика Shneider.

- Две рабочие зоны станка делают его универсальным и удобным в использовании. Благодаря «открытому» типу модулей и их малому весу. Кузнечное оборудование для холодной ковки «Мастер-Универсал» позволяет легко контролировать процесс ковки и производить настройку. В отличие от аналогов со специальными калибровочными шайбами, в станке «Мастер-Универсал» простая система фиксации заготовки, не требующая дополнительной обработки металла. Пять рабочих валов, для разных типов операций, позволят существенно сэкономить время на смене оснастки.

- Возможность прокатных операций. Валки для прокатки полосы, квадрата и круга без нагрева заготовок. Вам не нужно покупать другие кузнечные станки, операции нанесения фактуры на полосу, квадрат, профильную трубу доступны при несложной смене оснастки на кузнечных станках «Мастер-Универсал». Ассортимент рисунков постоянно пополняется.

- Кузнечные станки «Мастер-Универсал» работает с профильной трубой как на горячую, так и на холодную ковку. Это позволит Вам заработать больше, т.к. профильная труба легче сплошного квадрата. Следовательно, себестоимость изделий будет ниже, а доход выше.

- Станки для художественной ковки «Мастер-Универсал» могут быть изготовлены с питанием 220В либо 380В и у Вас не возникнет сложностей с их подключением.

Галерэя вырабаў, выкананых на станках Майстар

Элементы Мастер-Универсал

Элементы Мастер-Кузнец

Элементы Мастер-Пресс

Мастер витой трубы: Изготавливаемые элементы

Все галереи

Почему Мастер?

Кузнечные станки серии «Мастер» выбирают и приобретают те, кому нужны абсолютная надежность и максимальный функционал.

Хотите узнать больше о возможностях наших станков?

Подпишитесь на новости!

Вы будете всегда в курсе новинок и всех акций, не пропустите.

Дипломы и награды

Медаль

Медаль

Диплом

Диплом

master-1.org

DataLife Engine — Softnews Media Group

* изготовление возможно с раскованным окончанием

ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ «МАН»

УНИВЕРСАЛЬНЫЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ КУЗНЕЧНЫХ ЭЛЕМЕНТОВ МАСТЕР-3

Паспорт

ЗАРЕЧНЫЙ

Введение

Уважаемый покупатель, Большое спасибо за доверие, которое Вы оказали нам, купив наш станок серии «Мастер». Эта инструкция разработана для владельцев и обслуживающего персонала кузнечного станка с целью обеспечения надежного пуска в работу и бесперебойной эксплуатации станка, а также его технического обслуживания. Обратите, пожалуйста, внимание на информацию этого паспорта и прилагаемых документов. Полностью прочитайте указания по технике безопасности и по выполнению работ связанных с изготовлением кузнечных элементов. Для достижения максимального срока службы и производительности Вашего станка тщательно следуйте нашим указаниям.

1. Сертификат соответствия

Мы с ответственностью заявляем, что этот продукт соответствует ТУ 3826-003-83434575-2014

2. Гарантийные условия ООО «МАН»

Общество с ограниченной ответственностью «МАН» стремится к тому, чтобы

ее продукты отвечали высоким требованиям клиентов по качеству и

надежности. ООО «МАН» гарантирует владельцу нового станка, что каждый

продукт не имеет дефектов материалов и дефектов обработки. Гарантийный

срок составляет 3 (Три) года на механические части, 1 (Один) год на

комплектующие инструменты для горячей и холодной ковки (матрицы, лекала,

валки, ролики, зажимы, планшайбы и др.) с момента передачи Оборудования

Покупателю.

Гарантия не распространяется:

— в случае, если Оборудование либо его составляющие части вышли из

строя по причине нарушения Покупателем правил эксплуатации Оборудования;

— на составляющие части оборудования, подвергшиеся естественному износу;

— в случае, если Покупателем было допущено несогласованное с

Поставщиком вмешательство во внутреннее устройство узлов, механизмов и

агрегатов Оборудования;

— в случае повреждения Оборудования в результате воздействия

обстоятельств непреодолимой силы, в том числе, затопление, наводнение,

возгорание, пожар, падение, взрыв, авария и т.д.;

Гарантийный срок начинается с даты продажи первому покупателю.

3. Меры безопасности при работе на станке

3.1. Применение согласно предписанию

Станок «Мастер-3» предназначен исключительно для изготовления кузнечных

элементов (художественной ковки) из сталей общего назначения

преимущественно от Ст.0 до Ст.3. и размеров металлопроката указных, в

данной инструкции, для каждой операции в отдельности.

Изготовление кузнечных элементов из других сталей является не

допустимым или в особых случаях может производится только после

консультации с производителем станка.

Применение по назначению включает в себя также соблюдение инструкции и техническое обслуживание, предусмотренное изготовителем.

Станок разрешается обслуживать лицам, которые ознакомлены с его работой

и техническим обслуживанием и предупреждены о возможных опасностях.

Наряду с указаниями по технике безопасности, содержащимися в инструкции

по эксплуатации, и особыми предписаниями Вашей страны необходимо

принимать во внимание общепринятые правила работы с кузнечным

оборудованием.

Каждое отклоняющееся от этих правил использования рассматривается как

неправильное применение и изготовитель не несет ответственности за

повреждения, происшедшие в результате этого. Ответственность, в этом

случае, несет только пользователь.

3.2. Общие указания по технике безопасности

Кузнечные станки при неквалифицированном обращении представляют

определенную опасность, поэтому для работы необходимо соблюдение

имеющихся предписаний по технике безопасности и нижеследующих указаний.

Прочитайте и изучите полностью инструкцию по эксплуатации, прежде чем Вы начнете монтаж станка и работу на нем.

Храните инструкцию по эксплуатации, защищая ее от грязи и влаги, рядом

со станком и передавайте ее дальше новому владельцу станка.

На станке не разрешается проводить какие-либо изменения, дополнения и перестроения.

Ежедневно перед включением станка производите визуальный осмотр станка.

Работайте в плотно прилегающей одежде.

Снимайте украшения, кольца и наручные часы.

Станок должен быть установлен так, чтобы было достаточно места для его обслуживания и подачи заготовок.

Следите за хорошим освещением.

Следите за тем, чтобы станок устойчиво стоял на твердом и ровном основании.

Следите за тем, чтобы электрическая проводка не мешала рабочему процессу, чтобы об нее нельзя было споткнуться.

Содержите рабочее место свободным от мешающих заготовок и прочих предметов.

Будьте внимательны и сконцентрированы. Серьезно относитесь к работе.

Никогда не работайте на станке под воздействием психотропных средств,

таких как алкоголь и наркотики. Принимайте во внимание, что медикаменты

также могут оказывать вредное воздействие на Ваше состояние.

Не допускайте присутствие детей и посторонних лиц в зоне работы станка.

Не оставляйте без присмотра работающий станок.

Перед уходом с рабочего места отключите станок.

Не используйте станок поблизости от мест хранения горючих жидкостей и газов.

Не применяйте станок во влажных помещениях и не подвергайте его воздействию дождя.

Работайте только с инструментом и приспособлениями, установленными для данного станка.

Никогда не работайте с открытой крышкой электрического шкафа.

Перед пуском станка уберите весь инструмент и приспособления со станка и его рабочих зон.

Полученные элементы удаляйте только при остановленном станке.

Не становитесь на станок.

Работы с электрическим оборудованием станка проводить только квалифицированным электрикам.

Немедленно заменяйте поврежденный сетевой кабель.

Держите Ваши пальцы на достаточном безопасном расстоянии от вращающихся деталей.

Перед работой проверяйте надежность зажима заготовки.

Проводите измерительные и наладочные работы только на отключенном от сети станке.

Работы по переналадке, регулировке и очистке проводите только при полной остановке станка и вытащенном штекере.

3.3. Прочие опасности

Даже при использовании станка в соответствии с инструкциями имеются следующие остаточные опасности:

Опасность получения травмы от обрабатываемой заготовки металлопроката.

Опасность поражения электрическим током при неправильной прокладке кабеля.

4. Спецификация станка.

4.1. Технические характеристики МАСТЕР-3

Габаритные размеры станка:

Длина………………………………………………………………………………………380мм.

Ширина……………………………………………………………………………………395 мм. Высота………………………………………………………………………………………694мм

Посадочное место под инструмент 1-й рабочей зоны (диаметр вала)..…………………………………………………………35 мм

Посадочное место под инструмент 2-й рабочей зоны (размер между центрами отверстий)………………………………….45 мм

Ход направляющих роликов вальцов……………………………………………………..95 мм

Установочные положения кронштейна откидного ролика…………………………………3

Частота вращения рабочего вала станка……………………………………………15 об./мин.

Мощность главного привода:

электродвигатель 220 V с частотным преобразователем.……………………….1,5кВт

электродвигатель 380 V………………………………………………………………….1,1 кВт

Частота главного привода:

электродвигатель на 220 V…………………………………………………………1000 об./мин

электродвигатель на 380 V…………………………………………………………1000 об./мин

Частота рабочего тока…………………………………………………………………….50 Гц

Соединительный кабель………………………………………………………………ПВС 4*4

Масса станка………………………………………………………………………………105 кг.

4.2. Объем поставки

Базовый комплект:

Приспособления и крепежные детали:

— кронштейн (код М2051) – 1 шт.;

— палец (код М2053) – 1 шт.;

— шпилька (код М20513) – 2 шт.;

— винт (код М20535) – 2 шт.;

— шпилька (код М20545) 2 шт.;

— ролик откидной (код М205СБ16) – 1шт.;

— гайка М12-6Н ГОСТ 5915-70 – 2 шт.;

— гайка М16-6Н ГОСТ 5915-70 – 2 шт.;

— шайба С. 12 ГОСТ 11371-78 – 2 шт.;

— шайба С. 16 ГОСТ 11371-78 – 2 шт.

Приспособления для продольного скручивания:

— устройство фиксации (код М205СБ4) – 1 шт.;

— втулка фиксации (код М205СБ7) – 1 шт.;

— кронштейн (код М305СБ2) – 1шт.;

— ползун (код М305СБ3) – 1шт.

Приспособления для вальцевания:

— ролик центральный (код М3055) – 1 шт.

Приспособления для навивки колец:

— шпилька (код М20550) – 1 шт.;

— винт (код М20556) – 1 шт.;

— планшайба (код М20611) – 1 шт.;

— планшайба (код М20612) – 1 шт.;

— шайба упорная (код М20613) – 1 шт.

Приспособления для скрутки спирали:

— лекало (код М206СБ1) – 1 шт.;

— лекало (код М206СБ2) – 1 шт.;

— лекало сборное (код М206СБ5) – 1 шт.;

— мегалекало (код М206СБ6) – 1 шт.

Приспособления для вальцевания полосы металлопроката на ребро:

— втулка (код М20579) – 2 шт.;

— ролик центральный (код М3056) – 1шт.

Дополнительные комплект:

Приспособления для доворачивания «гусиной лапки»:

— запятая (код М2068) – 1 шт.;

— ось (код М2069) – 1 шт.;

— винт (код М20610) – 1 шт.;

4.3. Описание

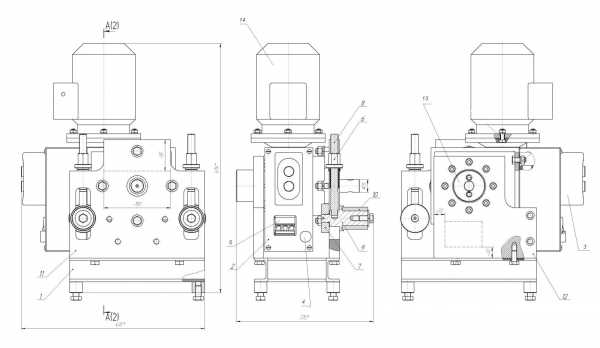

Рис. 4.1. Общий вид станка Мастер-3 1 – стол станка ; 2 –шкаф электрический ;3 – кнопочный пост; 4-индикатор; 5- автомат-включатель; 6- гайка шпильки модуля вальцов; 7-гайка; 8- шпилька модуля вальцов; 9- ролик; 10 –втулка; 11,12 -плита монтажная; 13- втулка-фланец; 14- электродвигатель .

5. Транспортировка и пуск в эксплуатацию

5.1. Транспортировка и установка

Станок поставляется на поддоне в закрытом виде.

Для транспортировки можно использовать любое транспортное средство.

Предохраняйте станок от опрокидывания. Установка станка производиться в

закрытом помещении, так и на улице, в благоприятных условиях (t

+5º..+45º, без осадков).

План установки: см. рис.5.1 и 5.2

Рис. 5.1. План установки станка на верстак (рабочий стол) Размеры верстака указанны приблизительные. Верстак жестко закреплен.

Рис. 5.2. План установки станка на жесткую опорную поверхность.

5.2. Монтаж

Если Вы при распаковке обнаружили повреждения вследствие

транспортировки, немедленно сообщите об этом Вашему продавцу, не

запускайте станок в работу!

Утилизируйте, пожалуйста, упаковку в соответствии с требованиями окружающей среды.

Удалите защитную транспортную смазку с помощью керосина, солярки или мягких растворителей.

Открутите крепежные болты станка на поддоне.

Приверните установочные болты к гайкам станины.

В комплект редуктора входит пробка-отдушина. После транспортировки станка и его установки нужно установить пробку-отдушину в нужное положение. Выравнивание Для ровной установки станины станка применяйте уровень. Погрешность по длине станины ~1..3/300 мм

5.3. Подсоединение к электрической сети

Подключение к сети потребителем, а также применяемые силовые кабели

должны соответствовать предписаниям. Напряжение в сети и частота должны

соответствовать параметрам, указанным в паспорте станка.

Установленное потребителем защитное устройство должно быть рассчитано

на ток 16А. Подключение и ремонт электрического оборудования разрешается

проводить только квалифицированным электрикам.

Электрическое подсоединение производится к клеммным колодкам в

электрическом шкафу или к вилке подсоединяющего кабеля, в зависимости от

комплектации станка.

Принципиальная электрическая схема станка: Приложение 1

5.4. Пуск в эксплуатацию

Перед пуском станка проверьте зажимные приспособления и зажим заготовки (см. раздел 6).

Станок оснащен автоматом-включателем и индикатором тока сети. Включение

электрической части производится включением автомата-включателя и

индикацией индикатора тока сети.

Вращение двигателем выходного вала задается включением кнопок «ВПЕРЕД» и

«НАЗАД». Двигатель работает только при нажатой одной из кнопок.

Рис. 5.6. Кнопочный пост

5.6. Обкатка станка

Дайте время редуктору для приработки. В течении первых 8 часов не работайте на станке с большой интенсивностью.

6. Работа станка

6.1. Операции по продольному скручиванию

6.1.1. Продольное скручивание полнотелого металлопроката квадратного сечения

Требуется произвести монтаж приспособлений предусмотренных для данной операции (см. рис. 6.1.)

Рис. 6.1. Приспособления для продольного скручивания: 1 – станок МАСТЕР3; 2 – кронштейн; 3 – ползун; 4 – устройство фиксации; 7 – винт; 11 – болт М16, 12 – шайба.

Требуется отрезать заготовку металлопроката.

В устройстве фиксации 4 установить размер металлопроката, с зазоро.

Выставить размер продольной скрутки, то есть установить в требуемое

положение ползун 3 на кронштейне 2, зафиксировать болтом ползуна.

Установить заготовку в устройство фиксации 4.

Зафиксировать заготовку винтами ползуна 3.

Нажать кнопку «ВПЕРЕД» или «НАЗАД» и удерживать до получения требуемого элемента.

Нажать кнопку реверсивную рабочей, прокрутив на небольшой угол втулку свободного устройства фиксации 4.

Произвести съем элемента в обратной последовательности.

Примечание: НЕ ПЕРЕКРУЧИВАЙТЕ ЗАГОТОВКУ, ВОЗМОЖЕН ЕЕ РАЗРЫВ!

6.1.2. Продольное скручивание полого металлопроката квадратного сечения

Требуется произвести монтаж приспособлений предусмотренных для данной операции (см. рис. 6.2.)

Рис. 6.2. Приспособления для продольного скручивания полого металлопроката: 1 – станок МАСТЕР-3; 2 – кронштейн; 3 – ползун; 4 – устройство фиксации; 7 – винт; 8 – втулка фиксации; 11 – болт; 12 – шайба.

Требуется отрезать заготовку металлопроката.

В устройстве фиксации 4 установить размер металлопроката, с зазором.

Во втулке фиксации 8 установить размер металлопроката, с зазором.

Установить заготовку в устройство фиксации 4 и втулку фиксации 8.

Выставить размер продольной скрутки, то есть установить в требуемое

положение ползун 3 на кронштейне 2, зафиксировать болтом ползуна.

Нажать кнопку «ВПЕРЕД» или «НАЗАД» и удерживать до получения требуемого элемента.

Нажать кнопку реверсивную рабочей, прокрутив на небольшой угол втулку свободного устройства фиксации 4.

Произвести съем элемента в обратной последовательности.

Примечание: НЕ ПЕРЕКРУЧИВАЙТЕ ЗАГОТОВКУ, ВОЗМОЖЕН ЕЕ РАЗРЫВ! Скрутка полого металлопроката возможна только на 1,5..2 оборота, при дальнейшей скрутке происходит смятие полого металлопроката.

6.1.3. Изготовление элемента «ШИШКА-КОРЗИНКА»

Требуется произвести монтаж приспособлений предусмотренных для данной операции (см. рис. 6.2.)

Отрезать четыре заготовки равной длинны, (≈170-250 мм.), из металлопроката квадратного сечения 8х8, либо круга Ø 8 мм.

Сложить их вместе так, чтобы в сечении получился квадрат.

Произвести сварку концов с последующей их зачисткой под квадрат сечением не более 16х16 мм (см. рис. 6.3.)

Рис. 6.3. Заготовка для изготовления элемента «ШИШКА-КОРЗИНКА»

В устройстве фиксации 4 установить размер конца заготовки, с зазором.

Во втулке фиксации 8 установить размер конца заготовки, с зазором.

Установить заготовку в устройство фиксации 4 и втулку фиксации 8.

Нажать кнопку «ВПЕРЕД» или «НАЗАД» и удерживать до скрутки на 1,5 оборота.

Нажать кнопку реверсивную рабочей и удерживать ее до раскрытия корзинки (примерно 2 оборота).

Нажать кнопку «ВПЕРЕД» или «НАЗАД», прокрутив на небольшой угол втулку свободного устройства фиксации 4.

Произвести съем элемента в обратной последовательности

6.2. Операции вальцевания

Суть метода вальцевания на станке сводится к периодическому поджатию концов заготовки, направляющими роликами, посредством затяжки гаек рабочего модуля ( оптимально – это три поворота гайки за один проход).

6.2.1. Вальцевание полнотелого и полого металлопроката, металлопроката полосы.

Требуется произвести монтаж приспособлений предусмотренных для данной операции (см. рис. 6.4.)

Рис. 6.4. Приспособления для операции вальцевания: 1- станок МАСТЕР-3; 4 – винт; 5 – ролик центральный.

Требуется отрезать заготовку металлопроката.

Произвести регулировку положения направляющих роликов относительно

центрального ролика 5, путем вращения почасовой, либо против часовой

стрелки гаек модуля; расстояние от нижней точки центрального ролика, до

верхних точек направляющих роликов, должно быть равно размеру заготовки.

6.2.2. Вальцевание металлопроката полосы на ребро.

Требуется произвести монтаж приспособлений предусмотренных для данной операции (см. рис. 6.5.)

Рис. 6.5. Приспособления для операции вальцевания 1 — станок МАСТЕР-3; 4 – винт; 8 – втулка; 9 – ролик центральный.

Требуется отрезать заготовку металлопроката.

Произвести регулировку положения направляющих роликов относительно

центрального ролика 9, путем вращения почасовой, либо против часовой

стрелки гаек модуля; расстояние от нижней точки центрального ролика, до

верхних точек направляющих роликов, должно быть равно размеру заготовки.

Установка заготовки — металлопрокат полосы установить в ручей втулок 8 и

ролика центрального 9.

6.3. Операции по навивке колец

6.3.1. Навивка колец с внутренним диаметром 118 мм

Требуется произвести монтаж приспособлений предусмотренных для данной операции (см. рис. 6.6.)

Рис. 6.6. Приспособления для навивки колец: 1 – ролик откидной; 2 – МАСТЕР-3; 5 – кронштейн; 6 – палец; 7 – шпилька; 8 – шпилька; 9 – шпилька; 10 – винт; 11 – планшайба; 12 – шайба упорная; 15 – гайка М12; 16 – гайка М16; 17 – шайба; 18 – шайба.

Требуется отрезать заготовку металлопроката.

Установить ее в упор к шайбе упорной 12 и винту 10, второй конец установить на ролик откидной 1.

Нажать кнопку «ВПЕРЕД» и удерживать до конца навивки колец

(максимальное количество витков, при изготовлении колец – 3..4 витка).

Нажать кнопку «НАЗАД» для поворота в обратную сторону на небольшой угол

Снять заготовку.

6.3.2. Навивка колец с внутренним диаметром 75 мм

Требуется произвести монтаж приспособлений предусмотренных для данной операции (см. рис. 6.7.)

Рис. 6.7. Приспособления для навивки колец 1 – ролик откидной; 2 – МАСТЕР-3; 5 – кронштейн; 6 – палец; 7 – шпилька; 8 – шпилька; 9 – шпилька; 10 – винт; 14 – планшайба; 12 – шайба упорная; 15 – гайка М12; 16 – гайка М16; 17 – шайба; 18 – шайба.

Требуется отрезать заготовку металлопроката.

Установить ее в упор к шайбе упорной 12 и винту 10, второй конец установить на ролик откидной 1.

Нажать кнопку «ВПЕРЕД» и удерживать до конца навивки колец

(максимальное количество витков, при изготовлении колец – 3..4 витка).

Нажать кнопку «НАЗАД» для поворота в обратную сторону на небольшой угол.

Снять заготовку.

6.4. Операции скрутки спиральной

Исходя из цели, получения изделия-заготовки, выбирается инструмент для выполнения операции по завивки конца(ов) прутка металлопроката в спираль:

Таблица 1. Перечень инструмента и изделий-заготовок:

| Инструмент | Изделие-заготовка |

| Лекало малое | Бублик размер 200; завивка конца прутка металлопроката |

| Лекало среднее | Бублик размер 200; завивка конца прутка металлопроката |

| Лекало сборное | Волюта; завивка конца прутка |

| Мега-лекало | Мега-волюта, завивка конца прутка металлопроката |

Отрезать заготовку из прутка металлопроката таб. 1, 2.

Требования к заготовке:

1.) Используется материал исключительно ряд сталей – от Ст.0 до Ст.3.

2.) Металлопрокат – профильная труба, пруток круглого или квадратного сечения, полоса

3.) Конец заготовки – сечение металлопроката, смятый («гусиная лапка», «рыбий хвост»).

Таблица 2. Размеры заготовок.

| Изделие/Заготовка | Размер заготовки | ||

| С лапками | Без лапок | Проф. труба | |

| МЕГА-волюта | 2400 мм | 2500 мм | 2500 мм |

| Большая волюта | 750 мм | 850 мм | 980 мм |

| Средний бублик | 500 мм | 600 мм | 750 мм |

| Малый бублик | 400 мм | 500 мм | 600 мм |

| Сам. Мал. бублик | 380 мм | ||

Примечание: Размеры, даны в таблице приблизительные, полученные опытным путем.

6.4.1. Изготовление «МАЛЕНЬКОГО БУБЛИКА», работа с лекалом «малым».

Требуется произвести монтаж приспособлений предусмотренных для данной операции (см. рис. 6.8.)

Требуется отрезать заготовку металлопроката.

Выставить, нажатием кнопок «Вперед», «Назад», начальное положение

лекала, так чтобы заготовка прутка свободно входила в горизонтальном

положении в паз лекала. Вставить заготовку в паз лекала.

Нажать на кнопку «Вперед», одновременно поддерживая рукой свободную

часть заготовки, чтобы в процессе завивки спирали свободная часть

заготовки находилась на опорном ролике в плоскости вращения лекала.

Внимание!

При выставлении упорных винтов лекала под соответствующую толщину конца

заготовки следует оставить небольшой зазор, для простоты установки и

съема заготовки при данной операции.

Аналогично производятся операции по спиральному скручиванию большого

«бублика», завитков и «волют» . Монтаж приспособлений см. на рис.

6.8.-6.11.

Рис. 6.8. Приспособления для изготовления «Малого Бублика». 1 – ролик откидной; 2- лекало малое; 3- МАСТЕР-3; 6—кронштейн откидного упора ; 7 – палец 8– шпилька; 9 – шпилька; 17 – гайка М12; 18 – гайка М16; 19,20– шайба;

Рис. 6.9. Приспособления для изготовления « Большого Бублика» 1 – ролик откидной; 11- лекало среднее; 3- МАСТЕР-3; 6—кронштейн откидного упора ; 7 – палец 8– шпилька; 9 – шпилька; 17 – гайка М12; 18 – гайка М16; 19,20– шайба;

Рис. 6.10. Приспособления для изготовления «волют» и завитков 1 – ролик откидной; 12- большое сборное лекало; 3- МАСТЕР-3; 6—кронштейн откидного упора ; 7 – палец; 8,9 – шпилька; 17 – гайка М12; 18 – гайка М16; 19,20– шайба;

Рис. 6.11. Приспособления для изготовления больших завитков, работа с «Мега-лекало» 1 – ролик откидной; 13- Мега-лекало; 3- МАСТЕР-3; 6—кронштейн откидного упора ; 7 – палец; 8,9 – шпилька; 17 – гайка М12; 18 – гайка М16; 19,20– шайба;

Внимание!

Перед началом работы с Мега-лекало необходимо сделать заготовку на лекале сборном (начальный завиток).

Внимание!

Перед выполнением операций по спиральной скрутке следите за положением кронштейна откидного упора.

6.5. Операция по доворачиванию завитка

Рис. 6.12. Приспособления для операции доворачивания завитков. 1 – ролик откидной; 2- МАСТЕР-3; 5—кронштейн откидного упора ; 6 – палец; 7-шпилька; 8 – запятая; 9-втулка; 10-винт; 13- шайба; 14 – гайка М16;

Устройство доворачивания применяется непосредственно для доворачивания

концов элемента – валюта, конец которой прошел операцию «Гусиная лапка».

Для операции доворачивания концов элемента необходимо:

1) Произвести монтаж дополнительных приспособлений рис. 6.12.

2) Установить завиток в устройство доворачивания .

3) Нажать кнопку «Вперед» и удерживать до момента необходимой скрутки конца валюты.

4) Нажать кнопку «Назад» чтобы ослабить действие заготовки на упорный ролик.

7. Контроль и техническое обслуживание

Общие указания

Перед работами по техническому обслуживанию и очистке станок должен быть предохранен от непроизвольного включения.

Вытащите сетевой штекер и выключите автомат включатель!

В период эксплуатации станка необходимо проверять:

7.1. Целостность заземляющих проводов и питающего кабеля – ежедневно;

7.2. Надежность крепления рабочих органов на станке – ежедневно;

7.3. Сопротивление изоляции проводов (не менее 2,5 МОм) – два раза в год;

7.4. Контроль за уровнем масла (Паспорт редуктора NMRV). – раз в шесть месяцев.

Производите очистку станка через равномерные отрезки времени.

Вращающиеся крепежные детали и резьбовые отверстия периодически требуется очищать от окалины и грязи.

Подключение и ремонт электрического оборудования разрешается проводить только квалифицированным электрикам.

8. Поиск и устранение неисправностей

Не работает электродвигатель:

Нет тока – проверить включение автомата-включателя, проверить ток в сети;

Дефект электродвигателя, кнопок, автомата-включателя, контакторов или кабелей:

вызвать электрика.

Приложение 1 Принципиальная электрическая схем станка с питанием 380 В

Принципиальная электрическая схем станка с питанием 220 В

555vip.ru

Мастер Универсал, Ажур и другие, а также универсальное оборудование, инструменты

Главная страница » станки для холодной ковки

В данном разделе показаны компании, в ассортименте предложений которых есть станки для холодной ковки.

Для кузнецов, кузниц, производств и частных лиц (самодельщиков, самоучек и энтузиастов).

Выбирайте компанию в нужном вам городе из списка фирм ниже.

Под списком смотрите также полезную информацию для выбора.

Холодная ковка позволяет выполнять металлообработку без предварительного нагрева заготовок. Для деформации деталей посредством гибки и опрессовывания применяются специальные станки.

Холодная ковка позволяет выполнять металлообработку без предварительного нагрева заготовок. Для деформации деталей посредством гибки и опрессовывания применяются специальные станки.

Перечень бытового и профессионального оборудования, инструментов для холодной ковки металла: гнутик, кондуктор, лекало и прочие

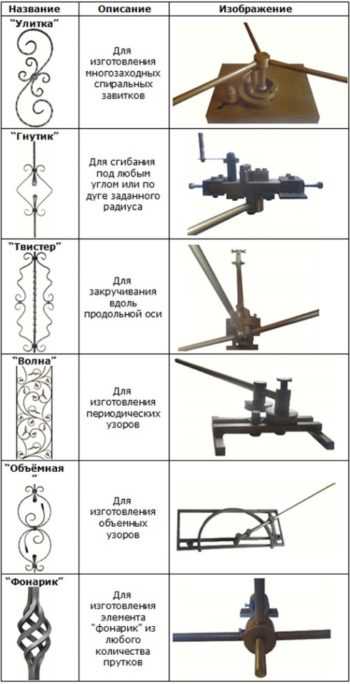

В перечень станков для холодной ковки входят несколько устройств: улитка, гнутик, волна, твистер, объемник (глобус), фонарик. Нередко к данному спектру также относят гидравлический пресс. Подобные устройства могут быть ручными и электрическими. Механизмы с рычажным (ручным) управлением используются в основном любителями, исполнителями, реализующими проекты холодной ковки своими руками, в домашних условиях. Так как для мастеров не столь важны производительность и сроки изготовления элементов, для них это хобби.

Станок глобус (объемник) для холодной ковки. Фото КовкаПРО

Электрические устройства работают от сети с напряжением в 220 или 380 В. Подобные агрегаты находят активное применение у сотрудников небольших кузниц и мастерских.

Для специалистов компаний, профессионалов ковки подходят универсальные станки, обладающие повышенной функциональностью. Данное оборудование предоставляет возможность оперативного выпуска различных по форме элементов холодной ковки. Большая часть моделей являются электрическими, но встречаются и ручные, обладающие более компактными размерами. Универсальная установка является прекрасно заменой целому набору агрегатов, так как она выполняет обработку деталей разного сечения. Таким образом, мастеру не потребуется отдельно покупать машины для гибки круглых и квадратных прутков, профильных труб.

Станок для ковки Ажур-1М. Фото КовкаПРО

Инструменты и приспособления применяются чаще всего индивидуальными исполнителями. Их эксплуатация требует применения больших сил, так как гибка выполняется вручную, посредством применения силы. Приспособления делаются самостоятельно, под определенные нужды каждого конкретного исполнителя. С помощью самодельного кондуктора, шаблонов и оправок разных форм и размеров возможно изготовить завитки, отличающиеся по конфигурации и габаритам. С их помощью собираются изделия интересного дизайна с ажурным орнаментом. Фото изделий из холодной ковки демонстрируют всю прелесть внешнего вида подобных предметов.

Справка. Клиенты имеют возможность купить изделия и элементы профессионального изготовления.Своими руками

Станки для холодной ковки: ручные и электрические — также возможно сделать своими руками. Такой вариант подходит для исполнителей, обладающих свободным временем, определенными навыками по сборке и знаниями относительно принципа функционирования механизмов.

Станок для гибки по радиусу

При наличии всего необходимого можно приступать к самостоятельному изготовлению улитки, фонарика или другого механизма, в зависимости от поставленных задач. Самодельные устройства с электроприводом используются профессионалами, которые заняты выполнением заказов. Для таких мастеров предпочтительным вариантом является приобретение оборудования заводского производства, сборки.

Производители и бренды: Мастер Универсал, Ажур и другие

Выбрать оптимальную модель станка не составит труда. Любителям и мастерам холодной ковки предоставляется широкий перечень устройств от российских и иностранных производителей: Мастер Универсал, TRIOD, Stalex. Такие бренды как Ажур, BlackSmith, Сила широко известны и пользуются спросом.

Продажа нового и б/у оборудования

Компании, собранные в данном разделе, предлагают клиентам различные по техническим характеристикам модели устройств.

Станки для ручной холодной ковки являются оптимальным решением для домашних мастеров. Приобретение отдельного агрегата, например, улитки, или всего спектра машин позволит попробовать свои силы в обработке металла.

kovka-svarka.net

Универсальный электрический станок для холодной ковки Трубо-Мастер

Малый прокатный модуль для профтрубы. Изготовление пик, лапок из заготовок профильной трубы (без нагрева). Валки в комплекте.

Комплект валков М2-20. Декоративный прокат профтрубы 15, 20мм

Комплект валков М2-8. Декоративный прокат профтрубы 15/20

Комплект валков М2-14. Декоративный прокат профтрубы 40*20

Комплект валков М2-14-1. Декоративный прокат прфтрубы 40*25

Комплект роликов П-усиление профтрубы 10/25

Комплект роликов П-усиление профтрубы 15/20

Комплект роликов V-усиление профтрубы 10, 25

Комплект роликов V-усиление профтрубы 15, 20

Мега-лекало. Изготовление волют длиной от 600мм и шириной завитка от 200 до 350мм с раскованными и нераскованными окончаниями: ■ 8,10, 12, 14; ● 6, 8, 10, 12, 14; ▬ 20х4, 25х4; □ 10, 15, 20, 25; ○ 10, 15, 20, 25

Лекало среднее. Изготовление бубликов длиной от 200мм с раскованными и нераскованными окончаниями. ■ 8,10, 12, 14; ● 6, 8, 10, 12, 14; ▬ 20х4, 25х4; □ 10, 15, 20, 25; ○ 10, 15, 20, 25

Устройство доворачивания. Работает с раскованным окончанием, доворачивает первоначальный завиток. Металлопрокат (мм): ■ 8,10, 12, 14; ● 6, 8, 10, 12, 14; ▬ 20х4, 25х4; □ 10, 15, 20, 25; ○ 10, 15, 20, 25

Комплект ролики полоса на ребро. Изготовление дуг: ▬ 20х4, 25х4, 40х4

Комплект валков для дуг, арок из трубы пустотелой. Возможный размер трубы до 32. Под заказ на требуемый размер трубы.

Планшайба малая. Изготовление колец диаметром 90мм. ■ 8,10, 12, 14; ● 6, 8, 10, 12, 14; ▬ 20х4, 25х4; □ 10, 15, 20, 25; ○ 10, 15, 20, 25

www.stankoff.ru

станки и приспособления для художественной ковки

Сначала немного физики. Ковка как процесс в целом – это обработка металлов с помощью их разогрева. Молоты, наковальни, печи, могучие кузнецы в кожаных фартуках – это все про горячую ковку и классическое кузнечное дело. Там профессионалы, дорогое оборудование, отдельные помещения – занятие не из дешевых. Мы же говорим о совершенно другом процессе – холодной ковке.

Если разобраться, эта технология ковкой не является. Правильнее ее было бы называть сгибанием металлических прутьев, иногда ее называют «гибкой». Но, поскольку в многочисленных рядах мастеров работ по металлу уже устоялся термин «художественная холодная ковка», то мы с вами будем использовать общепринятые термины.

Особенности холодной ковки

Вся художественная ковка состоит из сплошных изгибов, волн, завитков – все они разной величины, в разнообразном сочетании. Руками металл не погнуть, даже если он самый мягкий. Поэтому главный единственный метод холодной ковки – обработка металла станком. Для каждого металлического элемента существует свой инструмент.

Примеры художественной ковки.

Первым делом нужно обзавестись ими, но сначала разобраться с видами станков для холодной ковки. Сложность такого оборудования невысокая, стоимость – тоже.

Если вы собираетесь заниматься кузнечным творчеством для себя, вам будет вполне достаточно несколько приспособлений с ручным приводом. Темп работы на ручном оборудовании медленный, зато гораздо ниже затраты на изготовление и использование. Электрические приводы понадобятся только в случаях коммерческой ковки на заказ, тогда овчинка будет стоить выделки.

Специальные станки для холодной ковки – это целый букет вариантов, они бывают с ручным управлением или с электромоторами, самодельные или покупные. Чтобы воплотить в металле все мыслимые и немыслимые художественные идеи, вполне хватит 5 – 7 видов. Как минимум, половину из них можно изготовить самостоятельно.

Главное – помнить, что холодная ковка металла по плечу любому, у кого есть желание и упорство. Перед тем, как принять решение о начале работ по холодной ковке, нужно разобраться с некоторыми нюансами этой технологии и видами специального оборудования.

Классификация станков

Виды станков для холодной ковки.

Станки для холодной ковки делятся на четыре основных вида:

- Твистеры или улитки закручивают спирали с плоской поверхностью и узкими ядрами, чаще всего эти станки используются для ручной холодной ковки.

- Торсионные виды приспособлений предназначены для изготовления скрученных объемных спиралей.

- Гибочные виды – для спиралей с широкими ядрами.

- Инерционно-штамповочные – для декоративных хомутиков и обработки концов всех элементов.

Перед детальным описанием каждого вида пройдемся по технологиям холодной ковки, их всего три:

- Вытяжка: это раскатка и удлинение металлической заготовки, процесс похож на раскатку теста скалкой. В ковке таким образом работают прессовочные валики. Этой технологией готовят лапки, хомутики, пики.

- Кручение: скручивание детали вдоль оси, см. ниже подробное описание.

- Гнутье: изгибы металла по шаблонам в разных направлениях.

Твистеры или улитки?

Описание станков для ковки.

И те, и другие – это одно и то же. Самый популярный станок для холодной ковки среди широких масс кузнечной общественности. В самом деле: на первый взгляд станок кажется чересчур примитивным.

Но в нем простота объединена пополам с гениальностью:

- его легко сделать самим;

- он дешевый;

- он чрезвычайно удобен в работе;

- с его помощью можно изготовить целые массивы красивейших металлических кружев.

По принципу действия твистеры являются разновидностью гибочных станков, о них см. ниже, с некоторыми усовершенствованиями, на них спокойно могут работать новички. Одним словом, улитка или твистер – поразительный станок по всем возможным критериям: простоте изготовления, широким художественным возможностям, дешевизне и удобстве в работе, других таких просто нет.

Твистеры встречаются в двух инженерных вариантах:

- С воротом и поворотным лемехом с принципом жесткой фиксации изделия на поверхности и поворота улитки по часовой стрелке. Поворот производится рычагом, чаще всего ручным. Это самый демократический станок холодной ковки профилей: на нем можно работать одному даже в квартире. Недаром в рунете самое большое число ссылок, касающихся холодной сварки, наполнены картинками, чертежами и видеороликами с действием именно поворотных улиток. Все, кто с них начинает, чувствуют себя мастерами и спешат поделиться собственными находками в кручении плоских завитушек. Так что этому станку можно добавить еще несколько очков за повышение самооценки мастера – это всегда важно, а особенно в начале работ. Максимальное количество возможных завитушек – 5.

У этой улитки есть слабые стороны, куда ж без этого. Все дело в складном лемехе: важен и правильный материл, из которого его нужно делать, и сложность изготовления сочленений звеньев лемеха. Эти сочленения должны быть чрезвычайно точными – именно ими выполняется форма завитка. В конструкции и материале сочленений нужно учитывать многократные повторения поворотов с серьезной рабочей нагрузкой. Второе и последнее слабое место – эксцентриковый зажим детали.

С учетом частоты использования улитки и ее слабых сторон самым разумным будет ее купить, а не делать самому. Если же речь идет о дебюте в холодной ковке, и выбор станка делается для абсолютного новичка, то самым оптимальным вариантом будет второй инженерный вариант улитки.

- Чемпион по популярности и положительным моментам в работе! Рычажная улитка с неподвижным шаблоном и обводным роликом. По своей сути это трубогиб. Нужно сразу заметить, что этот вариант по производительности труда уступает твистеру с воротом и лемехом. Во-вторых, для него не подойдет никакая столешница, здесь нужна будет настоящая стальная станина с креплениями на опорной поверхности. Станину дома не поставишь: на рычажной улитке можно работать только в мастерской.

Станок для придания рельефной поверхности.

Еще одна особенность рычажной улитки – медленный темп работы. Завить можно 3 – 4 завитушки, чуть меньше, чем с воротниковой улиткой. Тем не менее, плюсы рычажной улитки перевешивают все ее минусы:

- Все элементы станка могут быть сделаны из обычной стали.

- Вместо прижимного ролика, который не делается из обычной стали, можно использовать подшипник.

- Материал станины и других деталей позволяет рассчитывать на долгое использование станка.

- Большее разнообразие завитков – можно изменять их формы с изгибами в обе стороны (в первом варианте улитки это невозможно).

- Удобнее работать с концами деталей, которые можно крепить.

На рычажном твистере можно работать с полосами металла, уложенными плашмя. Это считается большим достоинством станка, так как на других устройствах с полосами плашмя работать невозможно.

В этом чемпионском подразделе можно сделать небольшое чемпионское резюме в виде совета новичкам: в дебютных художественных работах по холодной ковке лучше начинать с рычажного твистера – улитки с неподвижным шаблоном и обводным роликом.

Торсионы от слова торс, торсионные станки

Технология создания завитков.

Скручивание вдоль торса, и этом сказано многое. Торсионный станок для холодной ковки предназначен для винтового продольного скручивания прутьев. Если разобраться, то скручивать их можно без станка: достаточно зажать в тисках один конец, подставить чурбак под другой конец, скручивать прут в направляющей трубе. Все просто, но мы говорим сегодня о художественной ковке, поэтому качество скручивания с учетом мельчайших нюансов – требование номер один. Поэтому скручивать прутья, хоть вдоль, хоть поперек, лучше с помощью станков.

В отличие от твистеров, торсионное оборудование вполне можно сделать самостоятельно, подавляющее большинство торсионов в народе – самодельные. Для этих станков тоже нужна прочная станина с такими же прочными креплениями на опорной поверхности. Прутья в правильных торсионах удерживаются в патронах с квадратным сечением, которые фиксируются зажимами.

Все было бы элементарно, если бы среди мастеров холодной ковки не считались особым шиком художественные фигуры типа корзинки, фонарика или шишки – фигурных утолщений из нескольких скрученных прутьев. Все они называются загадочно – филаментами. Для их изготовления в торсион нужно вставлять уже пучок прутьев меньшего размера, чаще всего 4 – 5 штук.

С шишками и фонариками придется повозиться – ветви из прутьев нужно разводить вширь вручную, что очень непросто и требует приличного навыка. Для качественных филаментов, предмета гордости кузнецов, на торсионах крепятся специальные бабки с шпинделями с винтовой подачей. Хлопотные элементы, но для воплощения художественных замыслов и эстетики металлов – без филаментов никуда.

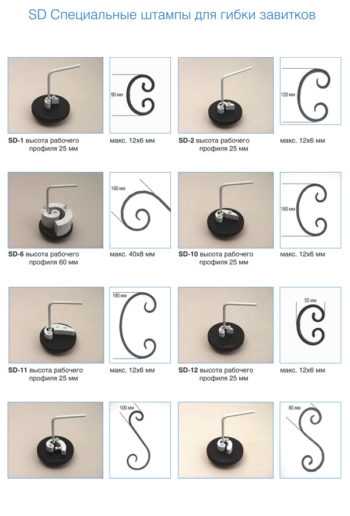

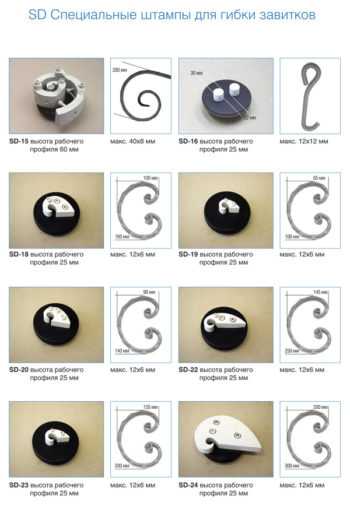

Штампы для гибки.

Внимание! Торсионные станки – единственное кузнечное оборудование для холодной ковки, в котором электрический привод оправдан и целесообразен при любом объеме работ. Это действительно так, уж больно утомительная и нудная работа с ручным приводом шпинделя. Но это не главная причина. Ручным способом невозможно добиться равномерной скрутки, для этого нужно очень равномерное вращение.

Инерционно-штамповочные станки

Этот вид оборудования напоминает прессы или прессовочные валики, которыми молодые мастера иногда пренебрегают. А зря: без фасонных хомутиков для соединения деталей и оформленных наконечников прутьев работа никогда не будет иметь эстетичного вида. Эти прессы работают как маховик, в котором боек бьет по месту штампа. Декоративные детали мелкие, точность их изготовления должны быть очень высокой, поэтому этот вид станков не нужно даже пытаться сделать своими руками.

Все бы хорошо, да только инерционно-штамповочные прессы – дорогое удовольствие. Но здесь можно найти решение, назовём его «интегрированным кузнечным решение». Разного рода наконечники очень просто сделать способом горячей ковки. Для этого совсем не обязательно быть опытным мастером. Либо сходить в гости в мастерскую горячей ковки, либо самому завести изящный кузнечный горн – можно легко и недорого смастерить из подручных материалов. Для такой мелкой работы своя отдельная кузня не нужна, дел всего ничего – разогреть металл.

Гибки или гнутики

В практике гибочные станки чаще называют «гнутиками». Но среди мастеров ковки гнутик – это самый популярный станок для холодной ковки, который делает металлические волны и зигзаги. Это оборудование настольное и довольно простое по своей конструкции. Но его лучше купить, чем делать самостоятельно. Дело в том, что в этом виде ковки нужна очень высокая точность обработки деталей. Стоит гнутик для холодной ковки совсем недорого, особенно для труб меньше 12 – 16 мм.

Другое дело – гибка, которая намного проще гнутика: это сгиб прута под нужным углом. Выполняются сгибы с помощью шаблонов. Сначала рисуют чертеж для шаблона, затем на стальную пластинку приваривается завитушка. Ковка заключается в том, чтобы протащить изделие через все изгибы завитушки.

Ручные станки для холодной ковки в виде гибок сделать своими руками все-таки возможно. Единственная деталь такого станка, которую нужно будет купить – это вальцы. Их нужно делать только из специальной стали: или инструментальной, или хромоникелевой. Само оборудование для холодной ковки можно выполнить из скоб и дуг с ограничителями, которые будут определять контур волны. Волны тогда могут получиться самые разнообразные, что требуется.

Станок своими руками

Станок для гибки прутов.

Самодельный инструмент для холодной ковки – вещь вполне реальная, но времени и сил его изготовление заберет немало. Поэтому решение должно быть взвешенным, а подготовка, включая чертежи, должна быть серьезной и полноценной. Самым подходящим местом может стать гараж сарай, или хозблок. Конструкция станка зависит только от одного фактора: что вы собираетесь делать, какую продукцию выпускать?

Не нужно забывать, что многие элементы ковки можно выполнять и без специальных приспособлений. Например, с помощью обычного трубогиба, который вполне годится как вариант упрощенного станка для холодной ковки – с ним много чего можно сделать.

Еще нужно понимать, что универсального станка для холодной ковки, который делал бы хотя бы три различных элемента, в природе не существует. Чаще всего своими руками делают улитку: она популярна, позволяет изготовить самые различные завитки и, в конце концов, проста в исполнении. Второй по частоте использования в домашних условиях – самодельный гибочный станок.

Он так же прост и недорого в исполнении. На запрос «как делать станки для холодной ковки» вы получите огромное число ссылок на видеоролики с советами «от бывалых». Большинство из них – по делу и от души, они очень помогут в принятии окончательных решений.

Соединение деталей и покраска

Теперь все завитушки нужно собрать в единое полотно. Работа непростая, но очень благодарная: именно на этом этапе начинает реализовываться главная художественная идея. А между тем, на этой стадии можно легко все испортить. Сделать это просто: начать соединять детали сваркой, а потом пройтись болгаркой для зачистки.

Но мы с вами уже говорили про профессиональное честолюбие мастеров холодной ковки, которое можно только приветствовать. Намного эффектнее будут смотреться специальные хомутики П-образной формы, которые штампуются на инерционных станках. Не лениться, а хорошенько поработать с хомутиками – вот залог успешного завершения ковки изделия.

Кручение металла на станке.

Теперь о покраске. Слава богу, сейчас есть чем красить: благодаря современным строительным технологиям, в продаже огромное количество красок на любой вкус, кошелек и, главное, назначение. Красок для металлов – бессчетное число. Чаще всего применяются специальные акриловые краски по металлу или кузнечные эмали.

Очень часто по совершенно неизвестным причинам мастера кузнечного дела предпочитают финишное покрытие краской с пигментом из кузнечной патины – «под старину», показывая при этом удивительное единодушие во вкусах. Если вы являетесь заказчиком ковки, то вам нужно вовремя остановить мастера, чтобы предложить ему свой вариант цвета и фактуры покрытия. Ну а если серьезно, то кто сказал, что ковка должна быть темной и под старину? А белая? Цветная? Вот уж где необъятное пространство для самых смелых художественных решений.

Резюме как по маслу

Виды штампов и готовые завитки.

Хороший рассказ всегда легко заканчивать – выводы ложатся сами, в рамках логики и приоритетов.

В нашем обзоре технологии холодной ковки стройность выводов налицо:

- Холодная ковка – чудесная технология, позволяющая объединить то, что в другие процессах объединить невозможно:

- практическую пользу в хозяйстве;

- возможность художественного творчества;

- изобретение и применение собственных инженерных находок;

- простота и реальность выполнения для новичков;

- повышение самооценки как мастера и как жильца дома с элементами художественной ковки.

- Приспособления для холодной ковки можно самостоятельно и качественно, лучше начать со станков улитки и сгибки.

- Ручное оборудование целесообразнее делать с ручным приводом. Электрический вариант использования – слишком ресурсный. Единственный вид станка, который лучше сделать сразу с электроприводом – торсионный. Качество скручивания прутьев будет в этом случае намного выше.

- В изготовлении кованых изделий холодным способом не помешает «помощь» от горячей ковки. Станок для наконечников и других мелких декоративных элементов самостоятельно сделать невозможно, а покупной стоит немалых денег. Наш совет – выполнить декоративную мелочь горячей ковкой. Маленький и аккуратный горн в хозяйстве не помешает. Да и будет способствовать профессиональному росту: начать с холодной ковки, прийти к настоящему кузнечному мастерству…

- Не стоит замыкаться в стереотипной покраске кованых изделий «под старину». Современные краски и повсеместная эклектика в дизайне делают возможным самые неожиданные цветовые и фактурные решения в работах по металлу.

tutsvarka.ru

изготовление чертежей своими руками, сферы применения кованных изделий

Восхищаясь красотой кованой металлической ограды или неповторимым узором садовых беседок, редко кто задумывается о том, что они были изготовлены методом холодной ковки. Стоит отметить, что научиться изготавливать такую красоту из металла своими руками можно без особых усилий. Для этого достаточно обладать минимальным опытом работы с металлическими заготовками, а также обзавестись специальным станком.

Содержание материала

Виды холодной обработки металла

На сегодняшний день существует 7 наиболее распространённых видов холодной ковки. Все они состоят из определённых этапов, которые выполняет каждый мастер при работе с заготовками. Стоит отметить, что итоговый результат в основном зависит от того, насколько правильно была выполнена ковка заготовок. Ведь это самый сложный, кропотливый и ответственный процесс, к которому нужно подходить с максимальной ответственностью. Холодная ковка бывает нескольких видов:

Также рекомендуем прочитать:

- Протяжка. Этот процесс отличается тем, что металлическая деталь подвергается нагреванию с последующей обработкой молотком. Такие манипуляции выполняются для того, чтобы уменьшить итоговую площадь сечения, за счёт общего увеличения длины прута.

- Осадка. В этом случае мастер использует большое давление. Это нужно для того, чтобы увеличить ширину металлической заготовки.

- Прошивка. На этом этапе мастер проделывает необходимые отверстия внутри заготовки. После выполнения таких манипуляций, можно получить отверстия разной длины и диаметра. Прошивка бывает открытого и закрытого типа.

- Штамповка. В этом случае, металл подвергается пластичной деформации, благодаря чему заготовке можно придать нужную форму и размер. В зависимости от ситуации мастер может использовать листовую или же объёмную штамповку. Во втором случае все работы выполняются под давлением. Металлическая деталь нагревается и только после этого подвергается прессованию до нужных размеров. Стоит отметить, что этот вариант больше подходит для промышленных мастерских, когда есть необходимость изготовить большую партию идентичных деталей. Листовая штамповка отличается тем, что все детали производятся из цельного листового железа. Но этот способ подходит исключительно для изготовления небольших деталей, при этом они будут отличаться высокой прочностью и качеством.

- Волочение. Прессованный металл протягивается через специальную матрицу. Таким образом мастера могут получить различные фасонные профиля, тонкие трубы или проволоку.

- Прессование. Универсальность этого способа помогает повысить плотность металлической заготовки и изменить её форму за счёт высокого давления. Прессование может носить прямой или обратный характер. В первом случае мастер осуществляет выдавливание заготовок через специальные отверстия. Благодаря этому можно получить качественные прутья, профили и даже трубы. При обратном прессовании заготовки располагают в специальном формуляре, а главное, рабочее давление поступает в обратном направлении.

- Заключающим этапом всегда является прокатка. В этом случае задействуется главный закон трения. Когда специальные волокна воздействуют на металлическую поверхность, происходит деформация заготовки.

Отдельно стоит заметить, что в зависимости от направления вращающихся валиков, прокатка может делиться на несколько видов:

- Поперечная. Все движения валиков осуществляются только в одном направлении. Это приводит к тому, что заготовка деформируется в поперечном направлении. Этим методом изготавливаются качественные цилиндрические шестерёнки.

- Продольная. Вращение рабочих валиков происходит в разные стороны. Благодаря этому металлическая деталь поддаётся постепенному обжиманию и удлинению. Таким способом опытные мастера изготавливают ленточное и листовое железо.

- Винтовая. Расположение валиков выполнено под определённым углом друг к другу. Обрабатываемая заготовка проходит одновременно два валика с вращательным и поступательным движением, что позволяет получить необходимый зазор, в который и поступает металл. Универсальность этой технологии позволяет получить качественные трубные заготовки «гильзы».

Технология холодной ковки заготовок

На сегодняшний день этот вид обработки металла используется гораздо чаще, нежели горячая ковка из-за того, что сама технология имеет менее трудоёмкий процесс и более экономичные затраты. Суть холодного метода заключается в том, что изгибание металлических прутов происходит благодаря специальным ручным инструментам и станковым приспособлениям. Уникальные технологические особенности позволяют существенно повысить прочность металла и его устойчивость к возможным механическим повреждениям. Такой эффект достигается благодаря прессованию металла. Все изделия, которые были изготовлены по этому способу, отличаются своей долговечностью и высоким качеством.

Специалисты утверждают, что производство кованых изделий состоит из следующих этапов:

Создание эскиза для будущего изделия. На этом этапе необходимо рассчитать точные размеры изделия, его декоративные параметры и форму. Благодаря наличию эскиза мастер сможет определиться с тем, сколько материалов и какие инструменты понадобятся для производства.

Создание эскиза для будущего изделия. На этом этапе необходимо рассчитать точные размеры изделия, его декоративные параметры и форму. Благодаря наличию эскиза мастер сможет определиться с тем, сколько материалов и какие инструменты понадобятся для производства.- После настройки инструментов и приобретения всех необходимых материалов можно смело приступать к созданию отдельных элементов. Стоит отметить, что на этом этапе любые ограничения могут быть связаны только с фантазией самого мастера. Главное, всегда сверяться с эскизом готовой детали, чтобы не пропустить моментов.

- Когда все необходимые элементы подготовлены, можно приступать к изготовлению общего изделия, применяя в этом случае сварочный аппарат.

- Завершающий этап — придание детали эстетичности. Все сварные швы аккуратно зачищаются и поддаются покраске.

Стоит отметить, что перед нанесением любых лакокрасочных материалов изделие нужно покрыть защитным слоем грунтовки. Кроме того, для серийного производства определённых деталей можно использовать специальные трафареты.

Необходимое оборудование и инструменты

Опытные мастера утверждают, что для холодного метода обработки металла чаще всего используются ручные инструменты, классический сварочный аппарат, основные станки и многофункциональные электроинструменты. Среди ручных инструментов, наиболее востребованными считаются: наборы напильников, молотки, щипцы, кувалды и тиски.

Электроинструменты

Даже опытному мастеру будет сложно добиться качественного результата, не используя в своей работе многофункциональные электроинструменты:

- Болгарка. Этот инструмент используется для разрезания металла и зачистки швов.

- Сварочный аппарат переменного и постоянного тока.

- Перфоратор и дрель. Эти электроинструменты необходимы для сверления отверстий в металле. Кроме того, специалист должен иметь реверс.

- Шлифовальная машинка для сглаживания труднодоступных мест.

Станки

Для качественного изготовления сложных, многогранных кованых изделий используются специализированные станки:

Гнутик. С помощью этого инструмента можно сгибать под нужным углом металлические трубки и прутья.

Гнутик. С помощью этого инструмента можно сгибать под нужным углом металлические трубки и прутья.- Объёмник. Этот станок широко востребован для создания объёмных узоров на металлическом изделии.

- Улитка. Универсальное приспособление, с помощью которого можно изготавливать изделия в форме спирали. Максимальный диаметр обрабатываемого прута составляет 12 мм. Стоит отметить, что такой станок можно изготовить своими руками, благодаря этому у мастера будет возможность обрабатывать детали большого диаметра.

- Шаблон. Многофункциональное приспособление для создания кругов и дуг.

- Волна. Этот станок используется ковалями для создания аналогичных названию изделий. Если укомплектовать инструмент дополнительным оснащением, тогда можно будет обрабатывать более широкий спектр заготовок (пруты, трубы и даже шестигранники).

- Фонарик. Функциональные возможности этого приспособления направлены на переплетение металлических прутов, для создания определённых изделий.

- Твистер. Этот станок используется в тех случаях, когда нужно изготовить закрученные вдоль продольной оси изделия. Кроме того, именно твистер считается обязательным приспособлением для художественной ковки.

Опытные мастера утверждают, что самодельные станки и приспособления для холодной ковки металла отличаются своей многофункциональностью и простотой использования. Но в тех случаях, когда есть необходимость наладить многосерийное производство, целесообразнее использовать профессиональное оборудование, которое работает от электродвигателей.

Изготовление станка «Улитка»

С помощью этого приспособления опытные и начинающие мастера смогут изготовить различные спирали, завитушки и волны. Во избежание распространённых ошибок, можно изготовить чертежи станка для холодной ковки своими руками, которые ничем не уступят профессиональным эскизам.

Прежде чем приступить к самому ответственному этапу, необходимо подготовить соответствующие графические изображения, шаблоны, эскизы и чертежи будущего станка. Для того чтобы разметка получилась более точной, нужно использовать миллиметровую бумагу. На ней рисуется спираль, у которой постепенно увеличивается радиус каждого витка.

Важно учесть, что между витками должен быть одинаковый размер шага. Но это условие актуально в том случае, когда необходимо добиться определённой симметричности узоров. Кроме того, нужно учитывать тип заготовок, с которыми придется работать. Итоговое расстояние между витками должно быть таким, чтобы они превышали диаметр используемых прутьев. В противном случае будет сложно достать из станка уже готовое изделие.

Сделать кованые изделия своими руками достаточно легко, главное, для рабочей поверхности использовать качественное листовое железо. Определение актуальных габаритов зависит от размера изготавливаемых изделий. Для того чтобы сделать форму, лучше всего взять листовой металл в виде полос толщиной в 3 мм. С этим материалом можно работать при помощи ручных инструментов. Лист необходимо выгнуть по шаблону в спираль, задействовав обычные плоскогубцы.

Отдельно стоит заметить, что сделать станки своими руками можно и в домашних условиях. Главное, обеспечить надёжную фиксацию одного конца изделия. В этом случае целесообразнее использовать прут, который равен ширине полос. Для надёжной фиксации рабочей площадки потребуется верстак. Некоторые умельцы в качестве стойки используют отрезок толстой трубы. Вся конструкция должна отличаться высокой прочностью, так как в процессе работы усилия прилагаются довольно большие.

Актуальные сферы применения

На сегодняшний день кузнечные станки для холодной ковки пользуются большой популярностью благодаря своей простоте и экономичности. Ведь с помощью этого метода обработки металла можно создавать объёмные изделия за короткий промежуток времени. Современные ковали с помощью холодной обработки заготовок научились изготавливать разнообразные изделия высокого качества, среди которых:

- Решётки для каминов.

- Декоративные элементы для квартир и домов.

- Оригинальные заборы и небольшие ограждения.

- Разнообразная кованая фурнитура.

- Охранные решётки на двери и окна.

- Декоративная мебель для приусадебного участка.

Стоит отметить, что изделия, которые были изготовлены по чертежу Шринкера своими руками, создают богатый вид дома и загородного участка. Основным преимуществом в оформлении парковых зон считается высокая устойчивость к негативным влияниям окружающей среды, так как изделия холодной ковки не нуждаются в дополнительном уходе. Достаточно один раз в два года окрашивать их качественной краской. Кроме того, некоторые дизайнеры для создания более благородного внешнего вида покрывают изделия различными видами напыления.

Стоит отметить, что изделия, которые были изготовлены по чертежу Шринкера своими руками, создают богатый вид дома и загородного участка. Основным преимуществом в оформлении парковых зон считается высокая устойчивость к негативным влияниям окружающей среды, так как изделия холодной ковки не нуждаются в дополнительном уходе. Достаточно один раз в два года окрашивать их качественной краской. Кроме того, некоторые дизайнеры для создания более благородного внешнего вида покрывают изделия различными видами напыления.

101sovet.guru

Создание эскиза для будущего изделия. На этом этапе необходимо рассчитать точные размеры изделия, его декоративные параметры и форму. Благодаря наличию эскиза мастер сможет определиться с тем, сколько материалов и какие инструменты понадобятся для производства.

Создание эскиза для будущего изделия. На этом этапе необходимо рассчитать точные размеры изделия, его декоративные параметры и форму. Благодаря наличию эскиза мастер сможет определиться с тем, сколько материалов и какие инструменты понадобятся для производства. Гнутик. С помощью этого инструмента можно сгибать под нужным углом металлические трубки и прутья.

Гнутик. С помощью этого инструмента можно сгибать под нужным углом металлические трубки и прутья.