Пробковый агломерат или техническая пробка, что это такое.

Пробковый дуб дал человечеству массу материалов. Его кора применяется для производства самых разных изделий. В том числе и для теплоизоляционных панелей. Рассмотрим подробнее пробковый агломерат – что это такое, и чем он может быть нам полезен?

Особенности

Благодаря малой плотности, пробка является хорошим утеплителем и сама по себе. Однако ценность данного материала в других отраслях приводит к тому, что использовать его для производства изоляторов не совсем выгодно, ведь пробковый утеплитель получается чересчур дорогим.

В процессе работы с корой пробкового дуба неизбежно остаются отходы: обрезки, брак и прочее. Именно из них и делают агломерат. Такой подход позволяет в полной мере использовать все преимущества ценного сырья, при существенном снижении себестоимости.

Производство

Технология изготовления агломерата такова:

- Отходы пробковой коры измельчаются до состояния однородной крошки.

- Крошка направляется в специальные формы.

- Формы нагреваются, в результате чего частицы коры выделяют природный клеящий состав.

- Масса уплотняется и надежно схватывается.

- Формы охлаждают и направляют в резку.

Обратите внимание, что производство агломерата не предполагает использование дополнительных компонентов. Благодаря этому сохраняется экологическая чистота материала.

Типы

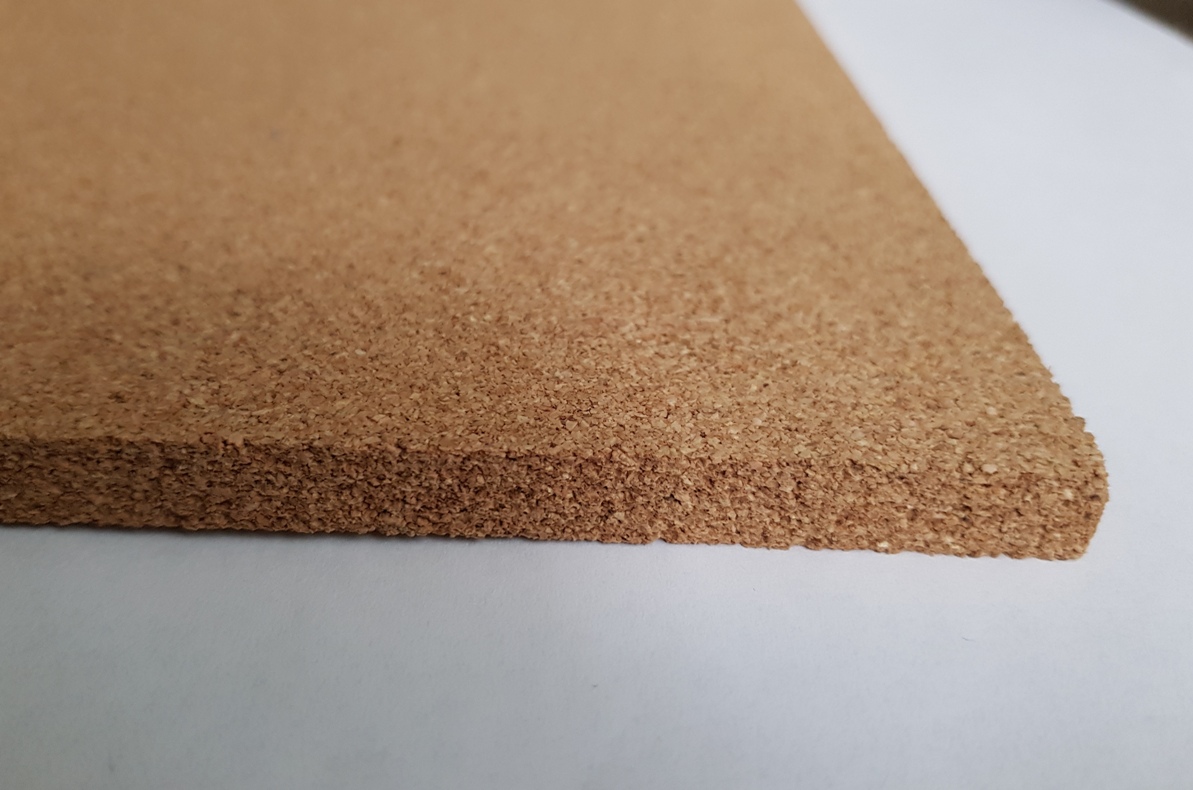

Существует два основных типа агломерата: чистый и составной или черный и белый. В качестве утеплителя используется черный пробковый агломерат, так как он дешевле и лучше подходит для этой цели. Белый тип применяется для изготовления отделочных панелей или подложек.

Темный цвет возникает из-за обугливания древесных волокон при термической обработке.

Характеристики

Техническая пробка имеет меньшую плотность по сравнению с обычными пробковыми изделиями. Это обуславливает пониженную теплопроводность, которая является основной характеристикой утеплителя. Конкретный показатель зависит от конкретной плотности. Как правило, она составляет 95-130 килограмм на кубический метр.

Конкретный показатель зависит от конкретной плотности. Как правило, она составляет 95-130 килограмм на кубический метр.

Отметим также, что теплопроводность агломерата меняется в зависимости от окружающей температуры. С ее ростом теплопроводность снижается.

Если вам необходим пробковый агломерат как шумоизоляция, следует выбирать материалы с минимальной плотностью.

Панели агломерата выпускаются различных габаритов и толщины. Выбор осуществляется в зависимости от конкретных задач утепления. Например, для пола лучше брать панели потолще.

Преимущества и недостатки

Пробковый агломерат, технический характеристики которого рассмотрены выше, обладает следующими преимуществами:

- Отличные изоляционные свойства.

- Полная экологическая безопасность.

- Паропроницаемость, позволяющая поддерживать оптимальный микроклимат в помещениях.

- Устойчивость к деформационным нагрузкам.

- Биологическая устойчивость, несмотря на природный характер материала.

- Пожарная безопасность. Материал загорается только при прямом воздействии пламени.

Среди явных недостатков агломерата отметим его дороговизну. Даже с учетом использования отходов, цена остается достаточно высокой (примерно в 7 раз выше цены минеральной ваты).

Кроме того, материал может крошиться при обработке. В связи с этим, возникает вопрос: чем резать пробковый агломерат? Делать это можно обычным ножом или ножовкой с мелкими зубьями (по металлу). В любом случае, делать это следует аккуратно.

Применение

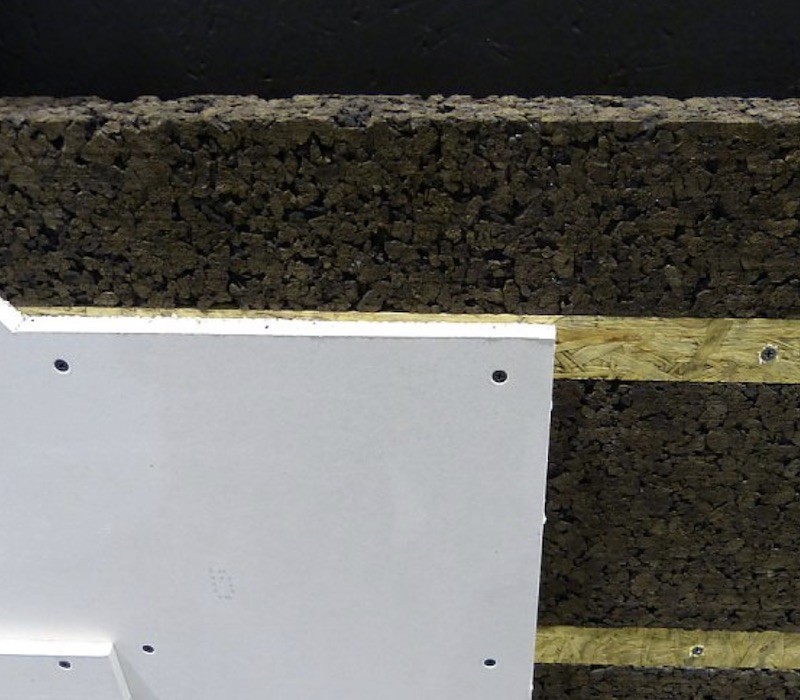

Материал применяется в качестве утеплителя для стен, полов и кровельных конструкций. Пробковый утеплитель для стен может использоваться как изнутри, так и снаружи. Обычно, панели клеятся специальным составом. Крепление дюбелями не обязательно.

Наружное утепление, как правило, практикуется на деревянных домах из бруса. После монтажа пробка отделывается вагонкой, сайдингом или другими материалами. Природная способность пропускать пар делает агломерат отличным выбором для утепления деревянных конструкций.

После монтажа пробка отделывается вагонкой, сайдингом или другими материалами. Природная способность пропускать пар делает агломерат отличным выбором для утепления деревянных конструкций.

Пробковый утеплитель для пола позволяет не только уменьшить потери тепла, но и снизить уровень шума за счет хорошей звукоизоляции. Для работы с полом, как правило, используются более толстые панели для обеспечения дополнительной механической прочности.

Монтаж может осуществляться как на клей, так и сухим способом (крепление гвоздями, саморезами и так далее).

Пробковый агломерат в Москве и Санкт-Петербурге напрямую с завода Amorim от компании Corkopt

Черный пробковый агломерат состоит из пробковых гранул, склеенных между собой натуральной пробковой смолой, без применения каких-либо других материалов.

В каком бы городе России Вы не находились, если Вы хотите приобрести пробковый агломерат или другую нашу продукцию как розничный покупатель, архитектор или дизайн-студия, оставьте пожалуйста заявку на сайте on-line консультанту или позвоните нам по телефонам: +7 (812) 305-25-70, 8-952-381-98- 98 или напишите на наш электронный адрес corkopt@mail. |

В настоящее время производство агломерата осуществляется путем паровой обработки пробковых гранул со строгим регулированием условий процесса, в результате чего получается продукт высокого качества. Его плотность, меньшая, чем у натуральной пробки, задается заранее, в зависимости от предназначения материала. Действительно, регулируя степень сжатия гранул, класс или качества пробки, сырье, утилизацию, температуру и время обработки, выбранные для процесса, можно получить конечный агломерат из пробки различной плотности. Процесс обработки включает расширение пробковых гранул и выпаривание при высоких температурах определенных летучих компонентов пробки. При этом не используется никаких химических добавок, единственным связующим веществом является суберин (от лат. suber — кора пробкового дерева), вещество, выделяемое клетками покровных тканей растений, которое пропитывает клеточные оболочки, в результате чего происходит их опробкование.

Так как этот материал (агломерат) является идеальным природным теплоизолятором, его можно использовать и с внешней стороны зданий, под штукатуркой на стенах и под битум на крышах, и внутри помещений как в качестве наполнителя любых наружных и внутренних стен, так и в виде самостоятельных стен, которые придадут помещениям ощущения стиля и неповторимости. Одновременно с этим изоляционные панели из натуральной пробки создадут максимально возможную звукоизоляцию.

Применение пробкового агломерата:

Также панели из черного агломерата идеально подходят для теплоизоляции крыш и пола. Черный агломерат толщиной 3 см по теплоизоляционным свойствам заменяет 25 см кирпичной кладки.

ПРИМЕНЕНИЕ ПРОБКОВОГО АГЛОМЕРАТА В ДОМОСТРОЕНИИ: ФОТО ►

Черный пробковый агломерат не подвержен гниению, воздействию грызунов, неуязвим для плесени.

При горении черного агломерата, а это возможно лишь при прямом и длительном воздействии огня, не выделяют ни фенолов, ни формальдегидов. Срок службы изоляционных панелей из черного агломерата не ограничен годами, и даже через несколько десятков лет панели сохраняют свои первоначальные свойства.

Изоляционные панели из черного агломерата просты в укладке, они легко режутся, что позволяет сэкономить время. Это очень легкий строительный изоляционный материал. Они могут крепиться с помощью дюбелей, клея или раствора цемента с песком. Они могут обшиваться, обклеиваться и отделываться со стороны внутренней или наружной отделки любыми доступными отделочными материалами.

Черный агломерат из пробки с наименьшей плотностью (менее 95 кг/м3) называется акустическим. Этот материал традиционно применяется для акустической коррекции помещений. Агломерат средней плотности (95 — 130 кг/м3) называется термическим, он несравним в своем функциональном использовании в области теплоизоляции и представляет собой, в свою очередь, самый старый и распространенный промышленный изолятор. Агломерат наибольшей плотности (более 130 кг/м3) известен как вибрационный и является идеальным материалом для амортизации вибраций от движущихся машин, а также для использования в качестве наполнителя в изоляционных прокладках.

Этот материал традиционно применяется для акустической коррекции помещений. Агломерат средней плотности (95 — 130 кг/м3) называется термическим, он несравним в своем функциональном использовании в области теплоизоляции и представляет собой, в свою очередь, самый старый и распространенный промышленный изолятор. Агломерат наибольшей плотности (более 130 кг/м3) известен как вибрационный и является идеальным материалом для амортизации вибраций от движущихся машин, а также для использования в качестве наполнителя в изоляционных прокладках.

Широкий выбор агломерата от компании Corkopt. Черный пробковый агломерат в продаже по лучшим ценам в Москве и Санкт-Петербурге.

Черный пробковый агломерат 10мм

| Производитель: | Португалия |

| Коллекция: | Черный пробковый агломерат |

| Размеры: | 1 000 х 500 х 10 мм |

| Количество в упаковке | 10 мм: 30 листов (15 м2) 15 мм: 20 листов (10 м2) 20 мм: 15 листов (7,5 м2) 25 мм: 6 листов (3 м2) 30 мм: 10 листов (5 м2) 40 мм: 8 листов (4 м2) 50 мм: 3 листа (1,5 м2) 60 мм: 5 листов (2,5 м2) |

| Описание: | Черный агломерат состоит из пробковых гранул, склеенных между собой натуральной пробковой смолой, без применения каких-либо других материалов. Идеальный природный теплоизолятор, его можно использовать и с внешней стороны зданий, под штукатуркой на стенах и под битум на крышах, и внутри помещений как в качестве наполнителя любых наружных и внутренних стен, так и в виде самостоятельных стен, которые придадут помещениям ощущения стиля и неповторимости. Одновременно с этим изоляционные панели из натуральной пробки создадут максимально возможную звукоизоляцию. __________ Для того, чтобы заказать у нас данный товар, оставьте, пожалуйста, Вашу заявку на сайте или напишите на наш эл. адрес [email protected] или с нами можно связаться по телефонам (812) 305-25-70, 8-952-381-98-98. Наши специалисты предоставят Вам всю подробную информацию. Мы работаем со всеми регионами России и странами мира. |

Применение пробкового агломерата

Технические характеристики пробкового агломерата

Область применения пробкового агломерата в домостроении: ФОТО

| Плотность | 110 — 130 кг/м3 |

| Теплопроводность | 0,040 Вт/мК |

| Прочность на разрыв | 0,94 кг/см2 |

| Прочность на сдвиг | 1,8 кг/см2 |

| Деформация при 10% сжатии | 1,78 кг/см2 |

| Предел текучести | 1 кг/см2 |

| Удельная теплоемкость | 1,67 кДж/кг0 С |

| Допустимый перепад температур | от — 200 С0 до 1300 С |

| Динамическая прочность (для 50 мм толщины) | 126 Н/см2 |

| Модуль упругости | 5 Н/мм2 |

Информация об оплате и поставке товара

Оплата

Для физических лиц. Оформить и оплатить заказ можно:

Оформить и оплатить заказ можно:

— В нашем магазине наличными или с помощью банковской карты по терминалу;

— В интернет-магазине, по телефону или по электронной почте: в этом случае Вам на электронную почту будет отправлен счет, который можно оплатить в любом банке (при предъявлении паспорта РФ). При оплате взимается комиссия – размер комиссии уточняйте в банке.

Для юридических лиц. Наш сотрудник связывается с Вами для уточнения деталей. Далее на полученные от Вас реквизиты отправляем счет на оплату на электронную почту.

Доставка

Способы доставки:

— Самовывоз со склада поставщика;

— Доставка до адреса по Санкт-Петербургу – от 1 200 руб;

— Доставка по России транспортными компаниями осуществляется за счет клиента.

Отгрузка или доставка товара осуществляется со дня полной оплаты стоимости за товар:

— при наличии товара на складе продавца в течение трех-семи рабочих дней;

— при наличии товара на складе фабрики-производителя в течение шести-двенадцати календарных недель;

— при отсутствии товара на складе фабрики-производителя и на заказной индивидуальный товар срок поставки оговаривается дополнительно.

Натуральный пробковый агломерат как экологически безвредное решение для сэндвич-соединений.

Исследовательская группа в Университете Делавэра изучила пробковый материал как безопасное решение для окружающей среды. В результате они предоставили отчет о свойствах пробкового агломерата в качестве основы сэндвич-соединений. В состав группы вошли: Джонгван Сахр (доцент в отделе машиностроения и аффилированный преподаватель в Центре композиционных материалов), Джэймс Сарджиэнс (магистр в области машиностроения) и Хьюг-ик Ким (исследователь, эксперт в области механики современных материалов).

Углеродные синтетические сэндвич-соединения с внутренним пенопластовым слоем широко используются благодаря их высокой эффективности и низкому весу. К сожалению, как правило, у данных структур не самые лучшие акустические свойства. На данный момент стоит задача по преодолению шумовой проблемы в сэндвич-структурах. Это исследование показывает, что сочетание углеродистых соединений волокон с естественной пробкой в сэндвич-структуре обеспечивает синергитический эффект, приводящий к бесшумной сэндвич-структуре вне зависимости от веса и производимой механической работы.

Кроме того, сэндвич-соединения обеспечивают 250% улучшение демпфирующих характеристик и увеличивают срок эксплуатации. Также следует отметить, что мир ищет безвредные для окружающей среды материалы, а сбор урожая пробки — естественный, возобновляемый и безопасный процесс. Такой переход от от синтетических пенопластовых материалов-наполнителей к натуральной пробке может обеспечить улучшение акустических и вибрационных свойств сэндвич-соединений для фюзеляжей самолетов и лопастей ветряных двигателей.

Введение

Пробка — это натуральный продукт, полученный из коры пробкового дуба. Так как кора возобновляется каждые 9-12 лет, то можно говорить, что пробка получена естественным путем. Пробка обладает уникальными свойствами, такими как эластичность, высокая сжимаемость (с сохранением целостности) и способность к восстановлению. Дополнительно к механическим свойствам прибавляются тепло- и звукоизоляция, газо- и водонепроницаемость. Пробковый агломерат используется как для производства пробок для закупорки вина, так и в космической сфере.

Интерес к сэндвич-соединениям растет во многих областях, включая космос, автомобилестроение, кораблестроение, ветряные двигатели. Сэндвич-соединение, как правило, представляет собой структуру, состоящую из массивного легкого ядра, закрытого с двух сторон тонкими жесткими пластинами.

В большинстве сэндвич-соединений для наполнения применяется полимерная синтетическая пена (например, Rohacell) или сотовый (например, Nomex или Kevlar). Однако данные соединения имеют низкие акустические свойства, создают нежелательную вибрацию и излучают шум на низких чистотах. Например, шум в самолете излучается из нескольких источников, включая вибрацию двигателя и акустическое возбуждение фюзеляжа, который может вызвать дискомфорт пассажиров. Чтобы уменьшить нежелательный уровень шума, необходим дополнительный звуковой абсорбирующий материал, толщина которого должна быть сопоставима с длиной волны шума.

Пробковый агломерат стал идеальным базовым материалом для сэндвич-соединений благодаря своему легкому весу, звуковой упругости, свойствам гасителя энергии и теплоизоляции. Исследования показали, что пробковый агломерат может противостоять температуре до 200 градусов с минимальной потерей массы (до 6%). Кроме того, при нагреве до 150 грасов наблюдаются лишь незначительные изменения в клеточных структурах и размере. В дополнение к этим уникальным механическим и тепловым свойствам пробка является натуральным, экологически чистым материалом.

Исследования показали, что пробковый агломерат может противостоять температуре до 200 градусов с минимальной потерей массы (до 6%). Кроме того, при нагреве до 150 грасов наблюдаются лишь незначительные изменения в клеточных структурах и размере. В дополнение к этим уникальным механическим и тепловым свойствам пробка является натуральным, экологически чистым материалом.

Удивительно, что даже при таких благоприятных свойствах, пробковый агломерат намного дешевле, чем синтетический каучук: затраты на пробку, купленную для этого исследования, составили примерно 10% от цены на пену Rohacell.

Результаты

Морфологические характеристики

Морфология и структура как пробкового агломерата, так и пены Rohacell были исследованы до и после сжатия.

Рисунок 1 (a) показывает результаты теста на сжатие. Данные 1 (b), (c) и (d) показывают изображения пробкового агломерата до сжатия, в 90%-ом напряжении, и после тестирования во время расслабления, соответственно. Так же данные 1 (e), (f) и (g) показывают Rohacell 110 WF на тех же самых станциях.

Так же данные 1 (e), (f) и (g) показывают Rohacell 110 WF на тех же самых станциях.

На рисунках показаны результаты сжатия пробкового агломерата, Rohacell 110 IG и Rohacell 110 WF. Мы можем заметить, что как и 110 IG, так и 110 WF имеют одинаковые результаты. По сравнению с пробкой не возвращаются в свою 100% внешнюю форму.

Основываясь на вышеупомянутых наблюдениях, можно сделать вывод, что пробковый агломерат обладает уникальными внутренними свойствами, включая экстраординарную способность восстановления по сравнению с синтетической пеной. Также это показывает нам, что мы можем использовать агломерат пробки как основной материал в сэндвич-соединениях для преодоления акустических проблем.

Акустические характеристики

Для того, чтобы проверить акустические свойства, сэндвич-соединения были изготовлены путем приклеивания к пробковому агломерату углеродных пластин (см. рисунок 2 (a)). Пены Rohacell 110 WF и 110 IG также использовались как базовый материал, чтобы сравнить их акустические возможности с пробковым агломератом в сэндвич-соединениях.

На рисунках 2 (b) и (c) мы видим изображение углеродных пластин, соединенных с пробковым агломератом и Rohacell 110 WF, соответственно. Акустические свойства были определены на основе анализа волнового числа, который часто используется для оценки звуковой и структурной вибрации. Данный метод обеспечивает ясное понимание того, как и когда объект излучит шум под воздействием акустической и механической вибрации окружающей среды, таким образом сформировываются два ключевых свойства: частота совпадения и амплитуда волнового числа. Частота совпадения — это определенная вибрационная частота, когда объект начинает излучать шум. Поэтому большая частота совпадения может привести к уменьшенному частотному диапазону, в котором структура излучит шум, который, следовательно, приводит к улучшению акустической работы. Эти данные проиллюстрированы в виде дисперсионной кривой (рисунок 3 (a)).

При частотах до 1000Гц амплитуда соединения на основе пробкового агломерата составляет всего 25% от амплитуды Rohacell 110 IG, а при частотах свыше 1000Гц — не более 14%. Как следствие, пробковый сэндвич излучает значительно меньше шума при частотах по меньшей мере до 10КГц, при чем частота совпадения в данном диапазоне практически равна нулю.

Как следствие, пробковый сэндвич излучает значительно меньше шума при частотах по меньшей мере до 10КГц, при чем частота совпадения в данном диапазоне практически равна нулю.

В ходе экспериментов удалось установить, что восстанавливаемость пробкового агломерата после сжатия составляет 100%, и по акустическим характеристикам (например, по звукоизоляции) он превосходит любые другие материалы, как натуральные, так и синтетические.

Возможно вам будет интересно

Пробковый агломерат

«Вечным деревом» издревле называли оливу. Однако это гордое звание по праву может носить пробковый дуб. Для долговечной и при этом стопроцентно натуральной теплоизоляции материала лучше нет.

Из коры пробкового дерева изготавливаются черная и белая разновидности агломерата. В качестве сырья для черного используется кора ствола, а для белого — кора веток.

Природный изолятор

Черный пробковый агломерат состоит из склеенных между собой гранул. Единственное связующее — суберин, природное клейкое вещество, содержащееся в самой пробке, а точнее, смоле пробкового дуба. При производстве агломерата путем паровой обработки из пробковых гранул выпариваются летучие компоненты. Изменяя степень сжатия гранул, качество пробки, температуру и время обработки, получают пробковый агломерат различной плотности — однородный по составу и структуре уникальный строительный материал с высокими тепло-, звуко-, влаго- и виброизоляционными характеристиками.

Единственное связующее — суберин, природное клейкое вещество, содержащееся в самой пробке, а точнее, смоле пробкового дуба. При производстве агломерата путем паровой обработки из пробковых гранул выпариваются летучие компоненты. Изменяя степень сжатия гранул, качество пробки, температуру и время обработки, получают пробковый агломерат различной плотности — однородный по составу и структуре уникальный строительный материал с высокими тепло-, звуко-, влаго- и виброизоляционными характеристиками.

Лучше не бывает

Для утепления домов используется черный термический агломерат из пробки средней плотности (100-130 кг/куб. м). Он не подвержен гниению, воздействию грызунов, неуязвим для плесени. Панели из черного агломерата не гигроскопичны и не боятся воды. Материал химически инертен, непроницаем для УФ-излучения, не проводит электричество. Температурный режим от +110 до -180 *С. При горении черного агломерата не выделяется вредных веществ. Срок службы утеплителя неограничен, даже через десятки лет панели сохраняют свои свойства. Черный агломерат толщиной 3 см по теплоизоляционным свойствам заменяет 40 см кирпичной кладки или 20 см ячеистого бетона. Одновременно с этим панели из пробки создают максимально возможную звукоизоляцию.

Черный агломерат толщиной 3 см по теплоизоляционным свойствам заменяет 40 см кирпичной кладки или 20 см ячеистого бетона. Одновременно с этим панели из пробки создают максимально возможную звукоизоляцию.

Достоинства агломерата из пробки:

- натуральный

- легкий

- долговечный

- не деформируется

- огнестойкий

- водонепроницаем

- антистатичен

- низкая теплопроводность (0,040 Вт/мК)

Приклеил и забыл

Материал является идеальным природным теплоизолятором, его можно использовать внутри дома для утепления полов/стен, межэтажных перекрытий, а также закладывать внутрь стен при строительстве в качестве изолирующей «начинки». Для теплоизоляции фасадов зданий используется черный пробковый агломерат толщиной от 50 до 100 мм. Кроме того, пробковые панели применяют при теплоизоляции кровли.

Изоляционные панели из черного агломерата просты в укладке, легко режутся, что позволяет сэкономить время монтажа. Могут крепиться с помощью дюбелей, клея или цементно-песчаного раствора, а затем обшиваться и отделываться любыми доступными материалами. Важно правило: технология укладки черного термического агломерата внутрь теплоизолирующего слоя предусматривает обязательную и тщательную «закупорку» материала со всех сторон во избежание доступа влаги и воздуха.

Могут крепиться с помощью дюбелей, клея или цементно-песчаного раствора, а затем обшиваться и отделываться любыми доступными материалами. Важно правило: технология укладки черного термического агломерата внутрь теплоизолирующего слоя предусматривает обязательную и тщательную «закупорку» материала со всех сторон во избежание доступа влаги и воздуха.

Стены под укладку черного пробкового агломерата должны быть покрыты раствором из цемента и песка в пропорции 1:5. После высыхания стену и одну сторону агломерата промажьте клеем (предпочтительнее асфальтовым клеем, не требующим нагревания). Через несколько минут прикрепите панели к стене одну за другой, простукивая их деревянным молотком. Через сутки поверх пробкового агломерата можно наносить штукатурку и побелку.

Банный вариант

В качестве внутренней отделки агломерат вполне применим при утеплении парной. Монтаж пробковых панелей в бане прост — они крепятся саморезами или гвоздями в 3-4 местах непосредственно к несущей стене без каркаса или на деревянную обрешетку, устанавливаемую по размеру листов 1000 x 500 мм. При желании можно пустить второй слой пробки с перекрытием стыков нижнего слоя. Для летней бани достаточно толщины агломерата 20 мм на стены и 40 мм на потолок. Стены и потолок парной можно зашить под обшивку или оставить в «родном» облике.

При желании можно пустить второй слой пробки с перекрытием стыков нижнего слоя. Для летней бани достаточно толщины агломерата 20 мм на стены и 40 мм на потолок. Стены и потолок парной можно зашить под обшивку или оставить в «родном» облике.

Свойства пробки – Пробковые покрытия и полы CORKHOUSE

Поскольку этот материал обладает хорошими тепло- и звукоизоляционными свойствами, его активно используют в строительстве и отделке помещений. Этот материал очень долговечный, тёплый и прочный.

Пробка не впитывает посторонние запахи, например, табачный дым.

Она не электризуется в отличие от многих синтетических материалов, не накапливает статическое электричество и не собирает пыль.

Что очень важно, пробковые материалы не чувствительны к воздействию химических средств, которые мы используем в быту.

Если говорить о напольных покрытиях из пробки, можно с уверенностью сказать, что они могут выдержать значительные нагрузки. Пробка обладает высокой способностью восстановления своей первоначальной формы. Это благодаря её структуре, которая напоминает соты. Их стенки многослойны и состоят из лигнина и целлюлозы, ячеистые клетки заполнены азотом и кислородом и не содержат двуокиси углерода. По такому полу ходить легко и приятно. Поскольку пробка поглощает звук, шаги практически не слышны. Пробка прекрасно амортизирует, оказывая благотворное влияние на опорно-двигательный аппарат.

Это благодаря её структуре, которая напоминает соты. Их стенки многослойны и состоят из лигнина и целлюлозы, ячеистые клетки заполнены азотом и кислородом и не содержат двуокиси углерода. По такому полу ходить легко и приятно. Поскольку пробка поглощает звук, шаги практически не слышны. Пробка прекрасно амортизирует, оказывая благотворное влияние на опорно-двигательный аппарат.

Пробку не поедают термиты и грызуны. Она не поддаётся гниению и не боится влаги. Её можно использовать для отделки как сухих, так и влажных помещений. После специальной заводской обработки в ней не заводятся грибки и насекомые. Она не плесневеет и препятствует развитию патогенной микрофлоры, что очень важно при отделке жилых помещений.

Пробковый материал не поддерживает горение, при нагревании не выделяет вредных веществ. Пробковые материалы не требуют специального ухода.

Стоит сказать, что пробку используют не только для отделки помещений изнутри, но и снаружи. Пробковый агломерат особенно актуален при строительстве частного загородного дома. (Пробковый агломерат — это изделие из коры пробкового дуба, получается путём тепловой обработки, запекается при температуре более 350 градусов, потом резко охлаждается паром.)

(Пробковый агломерат — это изделие из коры пробкового дуба, получается путём тепловой обработки, запекается при температуре более 350 градусов, потом резко охлаждается паром.)

При изготовлении пробкового материала не используется никакого связующего агента, т. е. никакой химии. Соответственно она запекается естественным образом как пирог, получается большой куб, потом он пилится на панели разной толщины. Пробковый агломерат — 100%-ый утеплитель, обладает уникальными теплоизоляционными, антивибрационными и звукоизоляционными свойствами. Пробковый агломерат непроницаем для ультрафиолетового излучения, применяется для утепления помещений, при устройстве крыш, а также для оформления фасадов. Имеет очень широкий спектр применения: теплоизоляция наружных и внутренних стен, полов, противоударного шума, изоляция воздушных шумов подвесных потолков, тепло- звукоизоляция скатных крыш и многое другое.

Пробковый агломерат устойчив к воздействию углеводородов, не пропускает ультрафиолетовые лучи, используются в строительстве: фасады, стены, межкомнатные перекрытия, полы. Пробковый агломерат в сочетании с другими материалами может использоваться как панель, которая будет поглощать различные звуки. т. к. материал не содержит синтетических связующих веществ, не содержит белка, соответственно не гниёт, не плесневеет, не представляет интереса для грызунов и насекомых.

Пробковый агломерат в сочетании с другими материалами может использоваться как панель, которая будет поглощать различные звуки. т. к. материал не содержит синтетических связующих веществ, не содержит белка, соответственно не гниёт, не плесневеет, не представляет интереса для грызунов и насекомых.

Очень важен тот факт, что пробка сама по себе не поддерживает горения. Материал только тлеет, при этом не выделяет никаких вредных для организма веществ. Если вы хотите жить в экологически чистом доме, вам нужно обратиться в салон пробковых покрытий CORK HOUSE. Это практично, выгодно, надёжно и экологически чисто.

Дом Пробки представляет: пробковые покрытия в Казани

Архитектурно-строительная компания Cork House является крупнейшим центром пробковых покрытий: у нас представлено более 1000 видов пробковых полов из Италии, Португалии и Швейцарии.

В нашем салоне представлены пробковый пол и настенная пробка 15 различных фабрик, другие напольные покрытия. Каждая марка имеет свои отличительные свойства, особенности, о которых мы обязательно вам расскажем. Представляя объективную информацию о той или иной марке пробкового покрытия, мы позволяем покупателю самому сделать выбор с учетом его предпочтений и финансовых возможностей.

Каждая марка имеет свои отличительные свойства, особенности, о которых мы обязательно вам расскажем. Представляя объективную информацию о той или иной марке пробкового покрытия, мы позволяем покупателю самому сделать выбор с учетом его предпочтений и финансовых возможностей.

Мы не просто продаем пробковые покрытия. Мы воплощаем в пробке самые смелые дизайнерские решения: художественный пробковый пол — паркет с элементами керамики, металла, мозаики, художественная роспись по пробке, гравировка, панно и розетки. Все это можно увидеть, посетив наш салон. Смотрите также галерею работ, выполненных нашей компанией в г.Казань.

Во всем мире пробка широко используется для отделки как жилых, так и общественных помещений, в том числе с высокой проходимостью. В частности, пробкой обшиты стены, потолки, покрыты полы таких известных зданий и сооружений как Зал симфонической музыки в Осаке, аэропорт в Гетеборге, публичная библиотека в Нью-Йорке. Для России пробковые полы — относительно новый материал, приобретающий все большую популярность и признательные отзывы.

Мы работаем с материалами из пробки около 20 лет, практически с момента их появления на российском рынке. За это время нами было реализовано множество объектов различного назначения, и мы знаем, как применить материалы из пробки в интерьере любого стиля.

Пробка, паркет или ламинат, какое напольное покрытие выбрать? Читайте статьи студии Cork House о преимуществах пробковых покрытий.

Наряду с пробковыми покрытиями в нашем салоне представлен большой выбор паркетной доски, ламината и террасной доски (Boen, Quick Step, Balterio, Haro, Maestro, Upofloor, Par-ky, Bohmans). У нас вы найдете широкий ассортимент технической пробки: пробковые плинтуса, компенсаторы, уголки, переходники, подложка, агломерат.

Купить пробковый пол в Казани, равно как и настенную пробку, ламинат и паркетную доску вы можете в нашем Доме Пробки, ул. Тукая, 55.

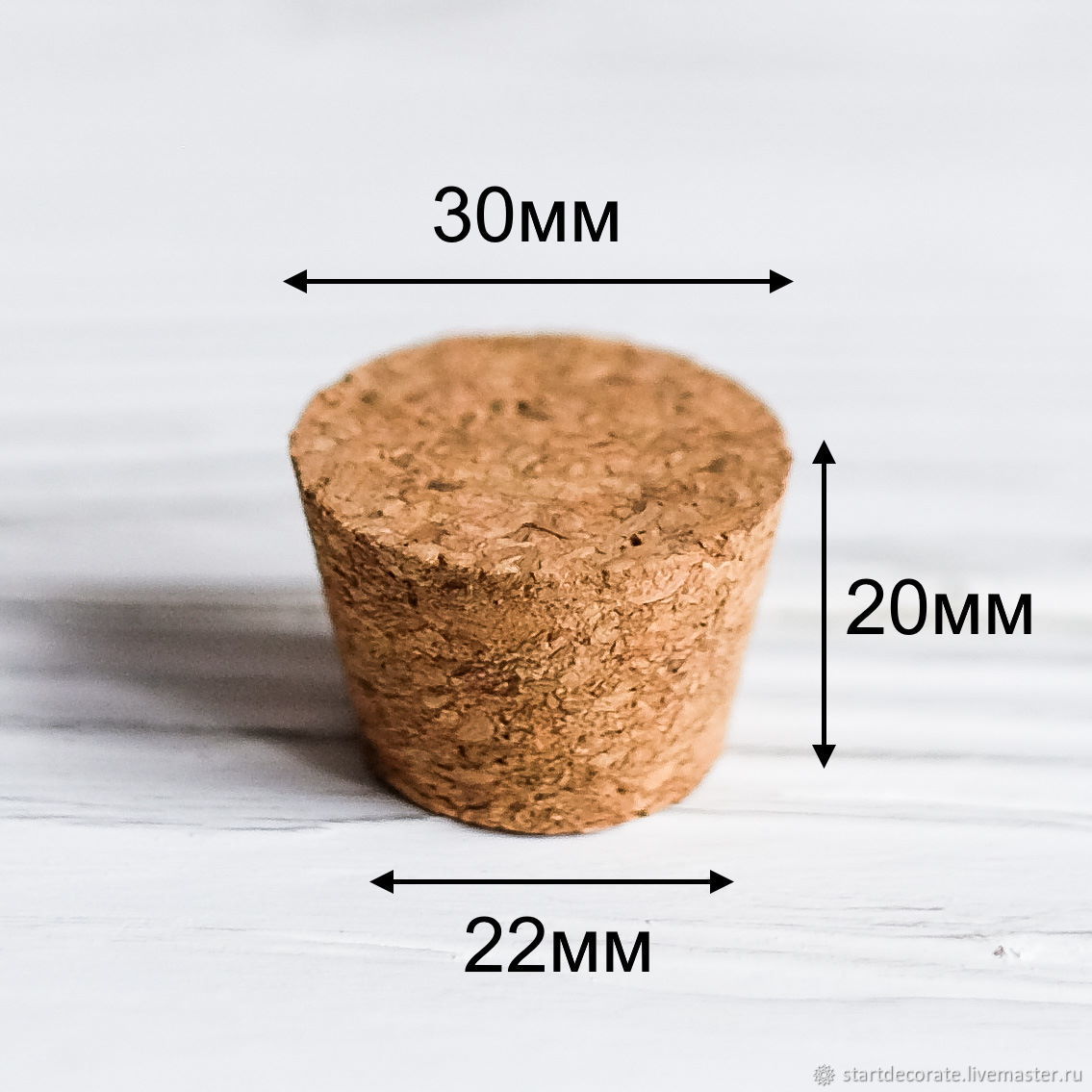

Агломерированные или натуральные пробки? — КоркЛинк

Что выбрать для пробки: агломерированную или натуральную пробку? Предполагая, что вы не собираетесь использовать синтетический вариант (винтовая пробка или, что еще хуже, имитация пластиковой пробки), каковы различные характеристики агломерированной и натуральной пробки?

В рамках скобки из агломерированной пробки вы можете выбрать микроагломерированные пробки (с размером гранул от 0,5 до 2,0 мм), которые имеют то преимущество, что они прочнее и износостойки, чем стандартные агломерированные пробки, а затем вы можете выбирать между экструдированными и формованными агломерированными пробками. Экструдированные агломерированные пробки являются самым дешевым вариантом пробки, и причина в том, что они не очень прочные, поэтому с большей вероятностью сломаются при откупорке бутылки и менее надежно закроют бутылку. Формованные пробки (которые всегда являются микроагломерированными) представляют собой вариант гораздо более высокого качества и в настоящее время становятся все более распространенными в отрасли, потому что они намного прочнее и их надежность/консистенция намного лучше, чем у экструдированных пробок, но они в два раза дороже экструдированные пробки.

Экструдированные агломерированные пробки являются самым дешевым вариантом пробки, и причина в том, что они не очень прочные, поэтому с большей вероятностью сломаются при откупорке бутылки и менее надежно закроют бутылку. Формованные пробки (которые всегда являются микроагломерированными) представляют собой вариант гораздо более высокого качества и в настоящее время становятся все более распространенными в отрасли, потому что они намного прочнее и их надежность/консистенция намного лучше, чем у экструдированных пробок, но они в два раза дороже экструдированные пробки.

Формованные агломерированные пробки все чаще отнимают долю рынка у натуральных пробок по простой причине — цена.Натуральные пробки чрезвычайно сложны в производстве, учитывая тот факт, что они должны быть изготовлены из неровной пробковой коры, а затем отобраны и разделены по качеству (а затем отобраны и снова разделены после обработки), и их труднее стерилизовать, чем агломерированные пробки. Это делает натуральные пробки хорошего качества дорогими, и нет смысла притворяться, что это не так, но стоит ли это дополнительных денег?

У натуральной пробки есть три больших преимущества:

– ее естественная пористость позволяет вину выдерживаться в бутылке, в отличие от агломерированной пробки

– агломерированная пробка содержит синтетические связующие вещества, которые, хотя и безопасны для пищевых продуктов, не идеальны для хранения контакт с нежным ароматом, которым обладают многие напитки

– натуральная пробка выглядит красиво и органично, тогда как агломерированная пробка однородна и выглядит полусинтетической

Таким образом, натуральная пробка является лучшим укупорочным средством для высококачественных вин и крепких спиртных напитков и придает ощущение качества и естественности напиткам, разлитым с ее помощью. Вы можете рассматривать натуральную пробку как стейк по сравнению с агломерированной пробкой как мясом для бургеров — они оба имеют свое место на рынке продуктов питания, но при выборе между натуральной и агломерированной пробкой вам нужно решить, продаете ли вы фаст-фуд или изысканную кухню…….

Вы можете рассматривать натуральную пробку как стейк по сравнению с агломерированной пробкой как мясом для бургеров — они оба имеют свое место на рынке продуктов питания, но при выборе между натуральной и агломерированной пробкой вам нужно решить, продаете ли вы фаст-фуд или изысканную кухню…….

Как винные пробки влияют на старение вина

Груда пробок, которая у нас валялась. Сколько вы можете узнать?Как винные пробки влияют на старение вина

Пробка предназначена для того, чтобы хранить вино в бутылке, но сама идея пробки, связанный с ней pop и ужасные изделия из пробок, которыми завалены полки винных торговцев, доказывают, что пробка и вино более чем удобны.С появлением новых материалов и известными преимуществами некоторых альтернативных укупорочных средств растет число аргументов против использования пробки. Я расскажу о некоторых проблемах, связанных с пробками, и покажу, как винные пробки влияют на старение вина. Может быть, я даже уговорю вас перестать делать подставки, подставки и пробковые доски для ваших друзей.

[superquote]Может быть, я даже уговорю вас перестать делать пробковые доски для ваших друзей.[/superquote]

Откуда берутся пробки?

Пробки для бутылок изготавливаются из коры пробкового дуба.Дерево не спиливают и за один раз снимают только до половины коры. Это высококвалифицированный, трудоемкий процесс со специальными инструментами и сложной логистикой. Представьте, что с массивного дерева снимают тонкую кору, разрезают ее на одинаковые листы и транспортируют на перерабатывающий завод, не ломая. Это причины, по которым пробковые пробки дороже, и почему существует определенное давление, чтобы перейти на альтернативные крышки.

Устойчивое развитие

Пластмасса вечна, а на производство алюминия уходит много энергии.Пробка ни в коем случае не является идеальным продуктом, но она очень хорошо противостоит синтетическим пробкам с точки зрения устойчивости и воздействия на окружающую среду. 50% экономики северной Португалии основано на пробке, и они сильно пострадали от использования синтетических пробок и алюминиевых колпачков. Старые пробковые леса были вырублены, чтобы освободить место для новых производств, которые подвергают опасности некоторых животных и отбрасывают производство пробки на десятилетия назад. Пробковым деревьям должно быть 25-30 лет, прежде чем с них можно будет собирать кору.

Старые пробковые леса были вырублены, чтобы освободить место для новых производств, которые подвергают опасности некоторых животных и отбрасывают производство пробки на десятилетия назад. Пробковым деревьям должно быть 25-30 лет, прежде чем с них можно будет собирать кору.

Знай свои пробки:

100% полностью натуральная пробка… почти как полностью натуральная говядина100% натуральная пробка

Вот о чем вы думаете, когда я говорю «пробка». Он цельный, выпускается в различных сортах (в зависимости от поверхности, содержания воды, пористости и визуального осмотра) и в большинстве случаев является лучшим выбором. Это единственная корковая пробка, которой вы можете доверять при выдержке вина более 5 лет или около того, потому что ее губчатая гибкость сохраняет герметичность дольше всего.

Colmated Cork из ВашингтонаКупите книгу — получите курс!

Получите курс Wine 101 (стоимостью 50 долларов США) БЕСПЛАТНО при покупке Wine Folly: Magnum Edition.

Колматированные пробки

Возьмите пробку сверху и заполните ее поры клеем и пробковой пылью. Эти пробки выглядят более гладкими, выскальзывают из бутылки, когда вы их вытягиваете, и по-прежнему хороши для средней выдержки.

Комбинированная пробка из агломерированной (сверху) и составной (снизу) пробки для шампанского

Многокомпонентные пробки

Два или более больших куска пробки, склеенных вместе. Они более плотные, чем цельные пробки, и производители пробок могут использовать их отходы.Кроме того, это единственный способ сделать гигантские пробки для гигантских бутылок (помните, что пробки изготавливаются из листа коры, поэтому существует ограничение по размеру). Им также не следует доверять длительное старение.

Агломерированная пробка от Брайана Картера

Агломерированные пробки

ДСП пробковая; в основном это штекер из пробковой пыли и клея. Более дешевый, довольно плотный, и ему нельзя доверять запечатывание вашего вина более 1 года или около того.

Техническая пробка от Terrapin Cellars

Технические пробки

Я называю этих лжецов пробками! Это агломерированные пробки с цельными пробковыми дисками на обоих концах.Для этого есть причины: например, с игристым вином, где они хотят, чтобы пробка большего диаметра выдерживала давление. Это также способ обеспечить однородную плотность вашей пробки и улучшить герметичность, обеспечиваемую простыми агломерированными пробками. Тем не менее, это все еще кажется хитрым способом сделать пробку твердой снаружи бутылки.

Пробковая доска

Поделки из пробки своими руками

Они рекламируются как способ вторичной переработки пробок. Я просто хотел бы отметить, что 100% натуральные пробки будут биоразлагаться, что может быть менее уродливым предложением.Зато тебе хорошо!

пробковая доска, полученная от misskoco на flickr

Ознакомьтесь с нашей готовящейся статьей об альтернативных и синтетических крышках, чтобы повысить свои знания о пробках для бутылок до уровня профессора.

Источники:

https://www.realcork.org/

https://en.wikipedia.org/wiki/Cork_(material)

: обзор материалов

(Базель). 2009 сен; 2(3): 776–789.

Instituto Nacional de Engenharia, Tecnologia e Inovação, I.P., Unidade de Tecnologia da Cortiça, Estrada do Paço do Lumiar, 1649-038 Лиссабон, Португалия; Электронная почта: [email protected]; Тел. +351210924757; Факс: + 351217166939Поступила в редакцию 22 мая 2009 г.; Пересмотрено 1 июля 2009 г .; Принято 15 июля 2009 г.

Лицензиат Molecular Diversity Preservation International, Базель, Швейцария. Эта статья находится в открытом доступе и распространяется на условиях лицензии Creative Commons Attribution (http://creativecommons.org/licenses/by/3.0/).Abstract

Пробка — это материал, который использовался человечеством в течение последних 5000 лет, и это стратегический материал, используемый для самых разных целей, от винных бутылок до аэронавтики. Многие современные пробковые материалы представляют собой композиты, в частности, пробковые материалы для напольных и настенных покрытий, а также для некоторых других строительных и промышленных применений. Недавние разработки в области исследований пробки сместились от классических отношений пробки и вина к вопросам качества и окружающей среды, использованию отходов производства пробки и новых материалов на основе пробки. В последние годы был разработан ряд новых композиционных материалов на основе пробки.

Многие современные пробковые материалы представляют собой композиты, в частности, пробковые материалы для напольных и настенных покрытий, а также для некоторых других строительных и промышленных применений. Недавние разработки в области исследований пробки сместились от классических отношений пробки и вина к вопросам качества и окружающей среды, использованию отходов производства пробки и новых материалов на основе пробки. В последние годы был разработан ряд новых композиционных материалов на основе пробки.

Ключевые слова: пробка, композиты, пробковые агломераты, пробковые аппликации

1.Введение

Пробка представляет собой пробковое покрытие (пробковая паренхима, или кора) вида Quercus Suber L., широко известного как пробковый дуб. Он состоит из совокупности клеток, около 42 миллионов на кубический сантиметр, которые имеют пять слоев стенок. Пробка является одним из самых универсальных известных природных материалов. Пробка — очень легкий материал, эластичный и гибкий, непроницаемый для газов и жидкостей, долговечный и хороший электроизолятор, а также тепло-, звуко- и виброизолятор [1] и диэлектрический материал. Уникальные свойства ячеистого материала обусловлены закрытой ячеистой структурой (см. Ресурсы).

Уникальные свойства ячеистого материала обусловлены закрытой ячеистой структурой (см. Ресурсы).

Европейский Союз, и особенно страны Южного Средиземноморья, являются крупнейшим производителем пробки в мире. Португалия, на долю которой приходится около 60% общей площади пробковых деревьев, обеспечивает около 80% пробки, производимой в мире. Пробковые леса чрезвычайно хорошо приспособлены к южным полузасушливым регионам Европы, предотвращая опустынивание и являясь идеальной средой обитания для многих видов животных и растений.

Низкая теплопроводность пробки в сочетании с приемлемой прочностью на сжатие делает ее отличным материалом для целей теплоизоляции и при наличии сжимающих нагрузок. Благодаря своим фрикционным (противоскользящим) свойствам он также подходит для напольных покрытий или ручек. Сегодня пробковые изделия используются для теплоизоляции в холодильниках и ракетах, звукоизоляции на подводных лодках и студиях звукозаписи, уплотнений и соединений в деревянных духовых инструментах и двигателях внутреннего сгорания, а также в качестве энергопоглощающего материала в напольных покрытиях, обуви и упаковке и, конечно же, в качестве пробок. 1].

1].

Поскольку для производства пробки (натуральные пробки) можно использовать не более 25% сырья, были найдены новые области применения. Пробковые композиты являются частью современных производных пробки и представляют собой одну из самых многообещающих областей развития технологии производства пробки.

2. Исторический обзор

Уже на ранних этапах развития переработки пробки для получения пробок из натуральной пробки было отмечено, что образуется огромный объем пробковых отходов и существует необходимость их утилизации [2].Композитные материалы, включая пробку, были способом удовлетворить эту потребность.

В конце XIX века американский производитель спасательных жилетов случайно обнаружил, что можно производить самоагломерированную пробку (в настоящее время ее также называют изоляционной пробковой плитой или ICB). Это было началом нового мира возможностей, в которых также можно было использовать отходы пробки и пробки, ранее считавшиеся не представляющими коммерческой ценности [1].

В этот же период появилось еще одно изобретение.В Соединенном Королевстве Фредерик Уолтон изобрел линолеум для напольного покрытия. Это было обнаружено случайно, когда он смешал окисленное льняное масло с очень тонко измельченными пробковыми отходами и отжал эту смесь. В это время в Великобритании уже производился другой материал для напольных покрытий, названный «камптуликон» и сделанный из молотого каучука и пробки, смешанных со смолами и спрессованных. Изобретение композиционной пробки в 1909 году принадлежит Чарльзу Макманусу, который использовал натуральный клей для связывания пробковых гранул. В это время также упоминалось об использовании смолы и смолы.Первые пробки из агломерированной пробки были разработаны в начале ХХ века с использованием нескольких видов клея (декстринового, казеинового, желатинового, карбамидоформальдегидного, аминового) и в 1968 г. полиуретана [2]. Несколько незадокументированных экспериментов были проведены на промышленном уровне и привели к созданию многих современных коммерческих пробковых композитов.

3. Текущие пробковые композиты на рынке

На рынке существует несколько типов пробковых агломератов. Пробковые агломераты делятся на две категории: композиционная пробка и изоляционная пробковая плита.Вторая категория изготовлена только из пробки без каких-либо внешних связующих или каких-либо других добавленных материалов, поэтому она не может рассматриваться как настоящий композитный материал и поэтому не будет обсуждаться в этом обзоре. Композиционная пробка изготавливается путем связывания частиц пробки с различными связующими (полиуретан, меламин, каучук и т. д.) с получением таких продуктов, как агломерированные пробковые пробки, напольные покрытия, швы и т. д. Физико-химические характеристики связующих определяют прочность агломерата и поэтому его приложения [3].Далее будут описаны производство и характеристики современных пробковых композитов.

Отходы пробки от производства пробок, пробка низкого качества (отходы) и, наконец, первичная пробка используются для производства пробковых гранулятов. Они разделены и классифицированы согласно плотности и размеру зерна. Лучшие из них используются для производства линолеума. Эти пробковые грануляты могут использоваться в качестве конечного продукта в нескольких областях применения или использоваться в качестве сырья для производства композиционной пробки [1]. Соответственно, композиционная пробка изготавливается из гранул, соединенных вместе с помощью различных синтетических или натуральных связующих (обычно уретановых, меламиновых и фенольных смол).Гранулы с определенным гранулометрическим составом и объемной массой помещают в смесительное устройство (лопастные или винтовые смесители) для автоматического или ручного дозирования. Смесь пробкового гранулята и клея и/или других добавок помещают в форму (обычно металлическую и паралелипипедической формы или цилиндрическую для рулонов), которую затем закрывают и нагревают, как правило, при температуре более 120 ºC и в туннелях, в течение 4-22 часов, чтобы произвести блок, который после охлаждения (или без него) затем нарезается на листы, которые затем обрабатываются по размеру.

Они разделены и классифицированы согласно плотности и размеру зерна. Лучшие из них используются для производства линолеума. Эти пробковые грануляты могут использоваться в качестве конечного продукта в нескольких областях применения или использоваться в качестве сырья для производства композиционной пробки [1]. Соответственно, композиционная пробка изготавливается из гранул, соединенных вместе с помощью различных синтетических или натуральных связующих (обычно уретановых, меламиновых и фенольных смол).Гранулы с определенным гранулометрическим составом и объемной массой помещают в смесительное устройство (лопастные или винтовые смесители) для автоматического или ручного дозирования. Смесь пробкового гранулята и клея и/или других добавок помещают в форму (обычно металлическую и паралелипипедической формы или цилиндрическую для рулонов), которую затем закрывают и нагревают, как правило, при температуре более 120 ºC и в туннелях, в течение 4-22 часов, чтобы произвести блок, который после охлаждения (или без него) затем нарезается на листы, которые затем обрабатываются по размеру. Используя различные связующие вещества и химические добавки, можно адаптировать марку в соответствии с требованиями пользователя и целью, для которой будет использоваться материал. Например, настенные покрытия имеют плотность 200-300 кг/м 3 , а напольные 400-500 кг/м 3 [1]. Эти продукты обычно производятся в листах, рулонах, блоках или плитках различной толщины, плотности и отделки: просто полированные, вощеные, окрашенные, лакированные или покрытые виниловым слоем или даже экструдированные или формованные.Группа с виниловым слоем может использовать декоративный лист между ПВХ (поливинилхлоридом) и агломератом под ним. Слой пробки, связанный с основой из МДФ (древесноволокнистая плита средней плотности), например, представляет собой новый тип напольного покрытия, известный как плавающие напольные покрытия [1]. Как упоминалось ранее, для производства линолеума используются самые мелкие пробковые гранулы, которые содержат льняное семя, смолу, оксид свинца или магния и красящие вещества.

Используя различные связующие вещества и химические добавки, можно адаптировать марку в соответствии с требованиями пользователя и целью, для которой будет использоваться материал. Например, настенные покрытия имеют плотность 200-300 кг/м 3 , а напольные 400-500 кг/м 3 [1]. Эти продукты обычно производятся в листах, рулонах, блоках или плитках различной толщины, плотности и отделки: просто полированные, вощеные, окрашенные, лакированные или покрытые виниловым слоем или даже экструдированные или формованные.Группа с виниловым слоем может использовать декоративный лист между ПВХ (поливинилхлоридом) и агломератом под ним. Слой пробки, связанный с основой из МДФ (древесноволокнистая плита средней плотности), например, представляет собой новый тип напольного покрытия, известный как плавающие напольные покрытия [1]. Как упоминалось ранее, для производства линолеума используются самые мелкие пробковые гранулы, которые содержат льняное семя, смолу, оксид свинца или магния и красящие вещества. Линолеум устойчив к износу и легко чистится, как и все другие пробковые покрытия [1].

Линолеум устойчив к износу и легко чистится, как и все другие пробковые покрытия [1].

При грануляции пробки для производства агломерированных пробок используются отходы пробки (вареная пробка) стадии резки (до 90% гранулированного материала) или материал, отбракованный на стадии сортировки пробки. Следует избегать использования загрязненного материала [1]. Пробки из агломерированной пробки состоят из небольших кусочков натуральной пробки, соединенных вместе в единую пробку в отдельных формах или пробках из агломерированной пробки, которые затем разрезаются на отдельные пробки (см. ). Существуют простые агломерированные пробки и два основных типа составных пробок: пробка для шампанского и игристых вин (головка из агломерата и два или более диска на дне) и пробка «1+1» для других вин (корпус из агломерата и по одному диску на каждом конце) Простые пробки из агломерированной пробки обычно имеют обработанную кромку и, как и другие пробки из агломерированной пробки, их можно чистить и смазывать. Используются только одобренные FDA клеи [1].

Используются только одобренные FDA клеи [1].

Дубинка корковая агломерированная для производства пробок из агломерированной пробки.

Производство пробкового каучука аналогично производству других резиноподобных продуктов. Резиновые и пробковые гранулы смешивают в валках и полученные маты помещают в форму, которую нагревают для полимеризации. Обычно получают блоки, но можно получить и цилиндры. Блоки нарезаются, а цилиндры разрезаются (разворачиваются) для получения рулонов [1]. Процесс нагрева может занять от нескольких часов (в обычной духовке) до нескольких минут (в микроволновых системах).В наиболее распространенных материалах из пробкового каучука используются пробковые грануляты массой 60-70 кг/м 3 , в количестве от 15 до 260% по весу по отношению к каучуку. Основными типами используемых каучуков являются SBR (стирол-бутадиеновый каучук), NBR (нитриловый каучук), акриловые каучуки [1] и EVA (этиленвинилацетат). Пробковые резиновые материалы в основном используются в прокладках (двигатели внутреннего сгорания и т. д.), виброизоляции и покрытиях для тяжелых условий эксплуатации.

д.), виброизоляции и покрытиях для тяжелых условий эксплуатации.

Большинство других изделий из пробки изготавливаются с помощью тех же процессов, что и изделия из пробки для напольных и настенных покрытий.Например, заполнители и компенсационные швы специально разработаны для нейтрализации явлений расширения и сжатия, которые могут нанести ущерб бетонным конструкциям, и являются отличной защитой от трещин, обычно возникающих из-за колебаний температуры. Эти материалы могут выдерживать длительную деформацию при любых условиях влажности [1].

В зданиях и других строительных сооружениях пробковые изделия могут использоваться для теплоизоляции, виброизоляции, звукоизоляции, покрытия полов, стен, подвесных потолков и компенсационных швов.Некоторые из этих пробковых изделий могут быть составлены из других строительных материалов, например, композиционной пробки и МДФ или ХДФ (древесноволокнистая плита высокой плотности) и древесного шпона. Эти плавающие полы изготавливаются путем соединения различных слоев путем нанесения клея на обе стороны поверхностей, а сборка осуществляется путем прессования пластин. Некоторые конкретные области применения пробки в промышленной среде: пробковые плиты и листы, изоляция труб, покрытие пресс-форм для батарей, изоляция холодильных камер, антивибрационные листы для машин, изоляция резервуаров для хранения и т. д.Пробковая резина устойчива к износу, не скользит и звукопоглощает, устойчива к масляным жирам и солям, что делает ее пригодной для промышленных и автомобильных полов. Из пробки получаются хорошие прокладки, потому что она компенсирует большие упругие деформации и изменения объема, а ее закрытые ячейки непроницаемы для воды и масел. Способность пробки к восстановлению после сжатия также важна для прокладок, поскольку она обеспечивает постоянное давление на обе уплотняемые поверхности. В производстве обуви пробковые материалы идеально соответствуют техническим требованиям обувной промышленности и могут использоваться в стельках/стельках, каблуках, наполнителях подошвы и низа, промежуточных подошвах, покрытиях, стельках (формованные изделия).Например, пробковые материалы в стельках повышают комфорт стопы, обеспечивая отличную амортизацию, амортизацию, изоляцию от земли и непроницаемость.

Некоторые конкретные области применения пробки в промышленной среде: пробковые плиты и листы, изоляция труб, покрытие пресс-форм для батарей, изоляция холодильных камер, антивибрационные листы для машин, изоляция резервуаров для хранения и т. д.Пробковая резина устойчива к износу, не скользит и звукопоглощает, устойчива к масляным жирам и солям, что делает ее пригодной для промышленных и автомобильных полов. Из пробки получаются хорошие прокладки, потому что она компенсирует большие упругие деформации и изменения объема, а ее закрытые ячейки непроницаемы для воды и масел. Способность пробки к восстановлению после сжатия также важна для прокладок, поскольку она обеспечивает постоянное давление на обе уплотняемые поверхности. В производстве обуви пробковые материалы идеально соответствуют техническим требованиям обувной промышленности и могут использоваться в стельках/стельках, каблуках, наполнителях подошвы и низа, промежуточных подошвах, покрытиях, стельках (формованные изделия).Например, пробковые материалы в стельках повышают комфорт стопы, обеспечивая отличную амортизацию, амортизацию, изоляцию от земли и непроницаемость. Помимо автомобильного и промышленного применения, а также в авиационной и военной промышленности, большие потребители производных пробки. Например, из пробки изготавливаются защитные теплозащитные экраны в ракетах и космических челноках. Пробковый агломерат огнезащитный используется в военных кораблях и внутренней обшивке подводных лодок [1,4]. Были также разработаны некоторые многослойные материалы, например, для подстилающего слоя напольных систем, например, e.г. в [5].

Помимо автомобильного и промышленного применения, а также в авиационной и военной промышленности, большие потребители производных пробки. Например, из пробки изготавливаются защитные теплозащитные экраны в ракетах и космических челноках. Пробковый агломерат огнезащитный используется в военных кораблях и внутренней обшивке подводных лодок [1,4]. Были также разработаны некоторые многослойные материалы, например, для подстилающего слоя напольных систем, например, e.г. в [5].

Производство пробковых агломератов на основе пробкового порошка затруднено или даже невозможно из-за его огромной площади поверхности. Таким образом, для достижения технологии агломерации для преодоления этих недостатков было бы очень важно.

В научной литературе встречается очень мало исследований свойств натуральной пробки и ее производных, касающихся их электрических и диэлектрических свойств. Лишь недавно были изучены электрические и диэлектрические свойства пробки.Доступны измерения изотермических токов заряда и разряда пробковых агломератов [6,7]. Изотермические токовые характеристики и электропроводность образцов исследовались в различных условиях (электрическое поле, температура и условия окружающей среды: в вакууме и на воздухе при относительной влажности окружающей среды (ОВ)). Образцы могут быть кондиционированы (высушены в атмосфере P 2 O 5 при комнатной температуре) или нет. Пробка является хорошим электрическим изолятором, а поскольку ячейки могут быть заполнены газом, ее можно использовать в качестве пористого диэлектрика, который может быть электрически заряжен и способен удерживать этот заряд.В этом случае он будет вести себя как пьезоэлектрик и его можно будет использовать для разработки интеллектуальных датчиков. Было обнаружено, что электрические свойства пробки связаны с содержанием воды в материале. Эти свойства были обнаружены не только у натуральной пробки, но и у производных пробки, таких как пробковые агломераты и пробковые композиты.

Изотермические токовые характеристики и электропроводность образцов исследовались в различных условиях (электрическое поле, температура и условия окружающей среды: в вакууме и на воздухе при относительной влажности окружающей среды (ОВ)). Образцы могут быть кондиционированы (высушены в атмосфере P 2 O 5 при комнатной температуре) или нет. Пробка является хорошим электрическим изолятором, а поскольку ячейки могут быть заполнены газом, ее можно использовать в качестве пористого диэлектрика, который может быть электрически заряжен и способен удерживать этот заряд.В этом случае он будет вести себя как пьезоэлектрик и его можно будет использовать для разработки интеллектуальных датчиков. Было обнаружено, что электрические свойства пробки связаны с содержанием воды в материале. Эти свойства были обнаружены не только у натуральной пробки, но и у производных пробки, таких как пробковые агломераты и пробковые композиты.

4. Новые пробковые композиты

В этой главе рассматриваются новые пробковые композиты, разработанные в последние годы и еще не представленные на рынке.

4.1. Сэндвич-пробковые композиты

Агломераты на основе пробки являются идеальным материалом сердцевины для сэндвич-компонентов легких конструкций, например, используемых в аэрокосмической отрасли [8]. Испытания на статический изгиб и динамические нагрузки проводились на многослойных образцах из углеродистой пробки. Результаты экспериментальных испытаний показали, что эксплуатационные характеристики пробковых агломератов существенно зависят от размера пробкового гранулята, его плотности и способа склеивания гранулята, и эти параметры можно регулировать.Оптимизированные пробковые агломераты обладают некоторыми специфическими свойствами, которые подтверждают их превосходную способность в качестве материала сердцевины сэндвич-компонентов по сравнению с другими традиционными материалами. Использование легких конструкций с высоким соотношением прочности к весу было постоянной характеристикой в транспортной отрасли, а растущий спрос на новые материалы привел к значительному росту в области технологии сэндвич-композитов. Свойства, представляющие основной интерес для материалов заполнителя, можно резюмировать следующим образом: низкая плотность, высокий модуль сдвига, высокая прочность на сдвиг, повышенная жесткость перпендикулярно поверхностям и хорошие характеристики тепло- и звукоизоляции [9].Некоторые свойства пробковых агломератов свидетельствуют о том, что эти материалы могут проявлять некоторые замечательные свойства при работе в качестве сердцевины сэндвич-компонента, а именно высокую устойчивость к повреждениям при ударных нагрузках, хорошие тепло- и звукоизоляционные свойства и отличные демпфирующие характеристики для подавления вибраций. Было проведено исследование, в ходе которого на первом этапе были протестированы несколько типов коммерческих пробковых агломератов (с разным размером гранул), показавших низкие механические характеристики по сравнению с обычными материалами сердцевины.Для улучшения механических свойств пробки как основного материала были изготовлены три новых типа пробковых агломератов из обычных пробковых гранулятов, но с использованием эпоксидной смолы в качестве адгезионного элемента.

Свойства, представляющие основной интерес для материалов заполнителя, можно резюмировать следующим образом: низкая плотность, высокий модуль сдвига, высокая прочность на сдвиг, повышенная жесткость перпендикулярно поверхностям и хорошие характеристики тепло- и звукоизоляции [9].Некоторые свойства пробковых агломератов свидетельствуют о том, что эти материалы могут проявлять некоторые замечательные свойства при работе в качестве сердцевины сэндвич-компонента, а именно высокую устойчивость к повреждениям при ударных нагрузках, хорошие тепло- и звукоизоляционные свойства и отличные демпфирующие характеристики для подавления вибраций. Было проведено исследование, в ходе которого на первом этапе были протестированы несколько типов коммерческих пробковых агломератов (с разным размером гранул), показавших низкие механические характеристики по сравнению с обычными материалами сердцевины.Для улучшения механических свойств пробки как основного материала были изготовлены три новых типа пробковых агломератов из обычных пробковых гранулятов, но с использованием эпоксидной смолы в качестве адгезионного элемента. Пробковые агломераты, разработанные с использованием эпоксидной смолы, имеют значительно лучшие пределы напряжения сдвига сердцевины, даже по сравнению с жесткой пеной Rohacell ® , которая уменьшает область распространения трещин. Это важное достижение, которое может поставить пробково-эпоксидные агломераты на передний край доступных в настоящее время материалов, используемых в сэндвич-структурах.Все произведенные сэндвичи на основе пробки показали значительно более высокие значения нагрузки, чем те, которые получены для других типов высокоэффективных материалов сердцевины (таких как Rohacell ® ), а исключительная способность к восстановлению, подтвержденная на кривых смещения сэндвичей из пробковых агломератов, является исключительной и неотъемлемой характеристикой пробки. . По сравнению с пеноматериалами с высокими эксплуатационными характеристиками сэндвич-компоненты с усиленными пробковыми агломератами обладают более высокой способностью поглощать энергию и, следовательно, обладают лучшими характеристиками ударопрочности при ожидаемой ударной нагрузке.

Пробковые агломераты, разработанные с использованием эпоксидной смолы, имеют значительно лучшие пределы напряжения сдвига сердцевины, даже по сравнению с жесткой пеной Rohacell ® , которая уменьшает область распространения трещин. Это важное достижение, которое может поставить пробково-эпоксидные агломераты на передний край доступных в настоящее время материалов, используемых в сэндвич-структурах.Все произведенные сэндвичи на основе пробки показали значительно более высокие значения нагрузки, чем те, которые получены для других типов высокоэффективных материалов сердцевины (таких как Rohacell ® ), а исключительная способность к восстановлению, подтвержденная на кривых смещения сэндвичей из пробковых агломератов, является исключительной и неотъемлемой характеристикой пробки. . По сравнению с пеноматериалами с высокими эксплуатационными характеристиками сэндвич-компоненты с усиленными пробковыми агломератами обладают более высокой способностью поглощать энергию и, следовательно, обладают лучшими характеристиками ударопрочности при ожидаемой ударной нагрузке. Пробковые агломераты с более низкой плотностью обладают лучшими термическими свойствами, что является важным вопросом при проектировании механически эффективных конструкций с низкими требованиями к весу (например, аэрокосмических компонентов) [8]. В этой области были запатентованы другие материалы, основанные на слоях различных материалов, в которых один или несколько слоев были изготовлены из композиционной пробки, см., например, [10,11,12].

Пробковые агломераты с более низкой плотностью обладают лучшими термическими свойствами, что является важным вопросом при проектировании механически эффективных конструкций с низкими требованиями к весу (например, аэрокосмических компонентов) [8]. В этой области были запатентованы другие материалы, основанные на слоях различных материалов, в которых один или несколько слоев были изготовлены из композиционной пробки, см., например, [10,11,12].

4.2. Композитные отходы пробки/картона для напитков

Запатентованный процесс производства композитных агломератов, содержащих группу волокон и частиц, путем фрагментации и/или измельчения отходов, например, отходов упаковок, состоящих из слоев пластика/картона/ алюминиевые листы (коробки из-под напитков) и частицы пробки без добавления внешних связующих, путем прессования и нагревания в течение времени, достаточного для достижения агломерации и механической прочности (см. ).Этот процесс предпочтительно использовать с отходами упаковки (например, картонными коробками из-под напитков, пробками), но его также можно использовать с промышленными отходами. Отмечено, что можно производить интересные композиционные материалы на основе городских или промышленных отходов без использования дополнительных вяжущих, обладающих широким спектром характеристик с интересом для нескольких приложений. Другие материалы также могут быть включены в рецептуру и/или при операции прессования одна или обе поверхности плиты могут быть покрыты листом другого материала, связывающегося с поверхностью.Этот процесс позволяет создавать композиции, имеющие широкий диапазон соотношений пробки : материала картонной коробки для напитков (любая пропорция), что дает композиты с очень разными характеристиками для различных применений (например, больший процент пробки для изоляционных применений и больший процент материала картонных коробок для напитков для большей жесткости). и механическая стойкость). Также могут быть получены формованные детали различной формы. Новые композиты обладают физико-механическими свойствами, аналогичными другим материалам, подходящим для широкого спектра применений, и позволяют предусмотреть их использование в качестве напольных покрытий, разделительных панелей, мебели и других подобных применений.

Отмечено, что можно производить интересные композиционные материалы на основе городских или промышленных отходов без использования дополнительных вяжущих, обладающих широким спектром характеристик с интересом для нескольких приложений. Другие материалы также могут быть включены в рецептуру и/или при операции прессования одна или обе поверхности плиты могут быть покрыты листом другого материала, связывающегося с поверхностью.Этот процесс позволяет создавать композиции, имеющие широкий диапазон соотношений пробки : материала картонной коробки для напитков (любая пропорция), что дает композиты с очень разными характеристиками для различных применений (например, больший процент пробки для изоляционных применений и больший процент материала картонных коробок для напитков для большей жесткости). и механическая стойкость). Также могут быть получены формованные детали различной формы. Новые композиты обладают физико-механическими свойствами, аналогичными другим материалам, подходящим для широкого спектра применений, и позволяют предусмотреть их использование в качестве напольных покрытий, разделительных панелей, мебели и других подобных применений. Предусматриваются также новые исследования этих композитов, а именно их применение в качестве антиэлектростатических материалов (например, напольные покрытия для компьютерных залов) благодаря наличию электрического проводника (алюминий), а также применение в качестве интеллектуальных материалов. В частности, пьезоэлектрические характеристики, которые могут привести к возможным применениям в качестве пьезоэлектрических датчиков/приводов. Были проведены измерения изотермических токов заряда и разряда композита пробка/картонная упаковка для напитков. Изотермические токовые характеристики и электропроводность образцов исследовались в различных условиях электрического поля, температуры и окружающей среды (вакуум и воздух при относительной влажности окружающей среды).Были также изучены механические и акустические свойства нового композита для сравнения с другими доступными коммерческими материалами, также основанными на пробковых композитах. Эти материалы также были заряжены, чтобы исследовать пьезоэлектрические характеристики, которые могут привести к способности накапливать электрический заряд.

Предусматриваются также новые исследования этих композитов, а именно их применение в качестве антиэлектростатических материалов (например, напольные покрытия для компьютерных залов) благодаря наличию электрического проводника (алюминий), а также применение в качестве интеллектуальных материалов. В частности, пьезоэлектрические характеристики, которые могут привести к возможным применениям в качестве пьезоэлектрических датчиков/приводов. Были проведены измерения изотермических токов заряда и разряда композита пробка/картонная упаковка для напитков. Изотермические токовые характеристики и электропроводность образцов исследовались в различных условиях электрического поля, температуры и окружающей среды (вакуум и воздух при относительной влажности окружающей среды).Были также изучены механические и акустические свойства нового композита для сравнения с другими доступными коммерческими материалами, также основанными на пробковых композитах. Эти материалы также были заряжены, чтобы исследовать пьезоэлектрические характеристики, которые могут привести к способности накапливать электрический заряд. Основная обнаруженная проблема была связана с содержанием воды в пробке, составлявшим всего несколько процентов по весу, но достаточно большим, чтобы сильно влиять на проводимость пробки и, следовательно, на способность накапливать заряд.Чтобы решить эту проблему, пробка была объединена с гидрофобными материалами. В этой работе коммерческий воск (парафиновый воск) использовался для изготовления композита пробка/парафин путем горячего прессования. После измельчения и смешивания натуральной пробки отходы контейнеров TetraPak® и парафин прессовали для изготовления пластин из нового композита. Для изготовления композита могут использоваться различные концентрации пробки, TetraPak® и парафина, разный размер гранул, разная температура и давление. Электрические свойства нового композита измерялись методом изотермических зарядно-разрядных токов.Новый композит показал более низкую проводимость, чем коммерческий агломерат, что делает его лучшим материалом для хранения заряда [6, 13, 14, 15, 16, 17, 18, 19].

Основная обнаруженная проблема была связана с содержанием воды в пробке, составлявшим всего несколько процентов по весу, но достаточно большим, чтобы сильно влиять на проводимость пробки и, следовательно, на способность накапливать заряд.Чтобы решить эту проблему, пробка была объединена с гидрофобными материалами. В этой работе коммерческий воск (парафиновый воск) использовался для изготовления композита пробка/парафин путем горячего прессования. После измельчения и смешивания натуральной пробки отходы контейнеров TetraPak® и парафин прессовали для изготовления пластин из нового композита. Для изготовления композита могут использоваться различные концентрации пробки, TetraPak® и парафина, разный размер гранул, разная температура и давление. Электрические свойства нового композита измерялись методом изотермических зарядно-разрядных токов.Новый композит показал более низкую проводимость, чем коммерческий агломерат, что делает его лучшим материалом для хранения заряда [6, 13, 14, 15, 16, 17, 18, 19].

C картонная упаковка для напитков и составные образцы.

4.3. Агломераты пробки/термопласта

Агломерат частиц пробки с термопластичными связующими был разработан для использования в основном пробкового порошка, основного промышленного отхода пробки (см. ). Испытания проводились с использованием порошкообразного полиэтилена (ПЭ) и полипропилена (ПП) с объемными соотношениями пробкового порошка и термопласта 4:1 и 5:1.Термопласты с низким индексом плавления были выбраны из-за их преимуществ перед обычными клеями, а именно отсутствия растворителей и нетоксичности. В случае некоторых термопластов, напр. полиэтилена, склеивание подходящих листов покрытия поверхности возможно за одну операцию агломерации. Эти новые композиты жесткие, твердые и неэластичные, в отличие от обычных пробковых агломератов, и могут использоваться для изготовления панелей в самых разных областях. Также предусматривалось использование других компонентов (например, шелухи и соломы). Эти технологии и продукты были запатентованы [3,14,15,20,21,22,23,24].

Эти технологии и продукты были запатентованы [3,14,15,20,21,22,23,24].

Образцы композитов пробка/термопласт.

Было проведено дополнительное исследование смесей ПП-пробка [25]. Модификация поверхности пробки производится для улучшения сцепления пробки с матрицей путем обработки горячей водой при комнатной температуре в течение 1-3 часов и последующей сушки (70 ºC, 3 часа). Плотность уменьшается в зависимости от времени обработки воды. Испытания на растяжение полипропиленовой матрицы, армированной обработанной пробкой, показывают важность этой модификации поверхности.

4.4. Композиты гидроксипропилцеллюлозы/пробки

Композиты гидроксипропилцеллюлозы (ГПЦ), биосовместимого полимера, с пробковым порошком, наиболее важными отходами при переработке пробки, представляют собой новый класс интересующих материалов.Твердые пленки были приготовлены с различными количествами пробкового порошка (частицы < 50 мкм) (0,0; 0,5; 1,0 и 10 % по массе) и с ГПЦ и диизоцианатом, 1,4-диизоцианатобутаном (БДИ) (7,0 % по массе). ). Когда массовый процент пробкового порошка увеличивает модуль Юнга, прочность на растяжение и относительное удлинение уменьшаются. Однако в исследованном диапазоне концентраций модуль Юнга для композиционного материала выше, чем для твердых пленок ГПЦ. Для некоторых систем и для исследованного диапазона концентраций модуль Юнга для композиционного материала меньше, чем для сшитых твердых пленок ГПЦ.Твердые пленки также были охарактеризованы с помощью сканирующей электронной микроскопии (СЭМ), и были обнаружены некоторые точки зародышеобразования (~ 0,3 мкм) [3, 26, 27, 28].

). Когда массовый процент пробкового порошка увеличивает модуль Юнга, прочность на растяжение и относительное удлинение уменьшаются. Однако в исследованном диапазоне концентраций модуль Юнга для композиционного материала выше, чем для твердых пленок ГПЦ. Для некоторых систем и для исследованного диапазона концентраций модуль Юнга для композиционного материала меньше, чем для сшитых твердых пленок ГПЦ.Твердые пленки также были охарактеризованы с помощью сканирующей электронной микроскопии (СЭМ), и были обнаружены некоторые точки зародышеобразования (~ 0,3 мкм) [3, 26, 27, 28].

4.5. Новые смолы на основе лигнина в производстве пробковых композитов

Исследование [29,30] агломерации пробковых гранул с использованием нескольких внешних экологических связующих на основе модифицированного лигнина при достаточных рабочих условиях (давление, тепло и время) обеспечивают хорошую агломерацию, было проведено. Некоторые из связующих веществ, используемых в пробковой композиции, могут иметь токсикологические проблемы (например,г. формальдегид) и, кроме того, поскольку получение пробковых агломератов на основе пробкового порошка затруднительно или даже невозможно из-за его огромной площади поверхности, очень важным было бы открытие технологии агломерации, позволяющей преодолеть эти недостатки. В течение последних трех десятилетий интенсивные исследования в области лигниновых экосвязующих были сосредоточены на окислительных ферментах, продуцируемых лигнинолитическими грибами. Производство свободных радикалов в результате активности пероксидазы и лакказы имеет первостепенное значение с промышленной точки зрения: эти радикалы повышают реакционную способность молекул лигнина, что приводит к дальнейшей случайной неферментативной полимеризации с образованием 3- размерные полимеры с более высокой молекулярной массой и с множеством новых связей.Таким образом, можно получить широкий спектр новых материалов с различными свойствами. Представленная здесь работа относится к разработке новых эковяжущих, содержащих обработанные лакказой технические лигнины, для замены синтетических клеев, обычно используемых в производстве пробковых агломератов.