Доброго времени суток дорогие друзья и коллеги.

Многим нравиться работать с абс пластиком. Он отлично поддается обработке и обладает хоршими физико-механическими свойствами. Один из важных плюсов АБС — это пост-обработка и окраска. Сразу прошу прощения за качество видео и фото. Основная задача — продемонстрировать технологию.

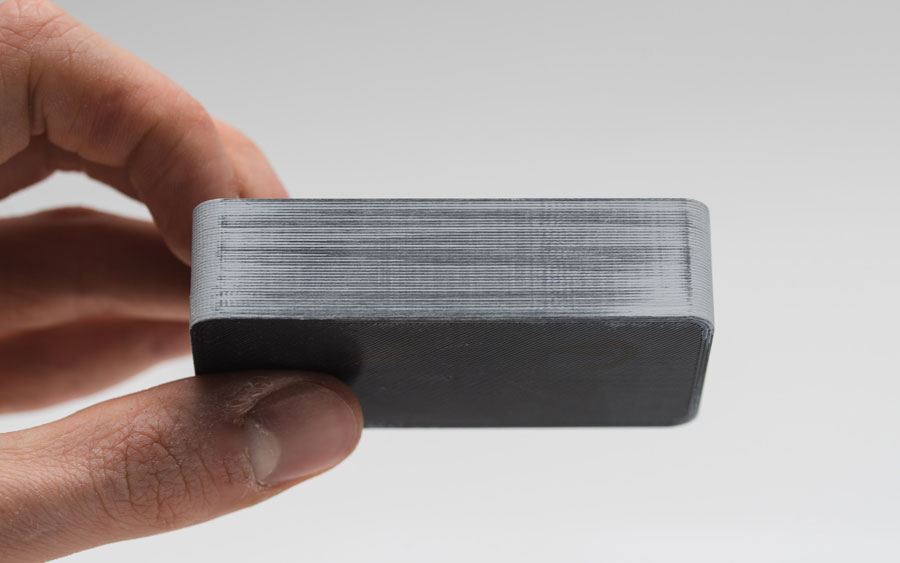

Начнем с простого. Это подготовка распечатанной модели.

После того как мы сняли деталь нам необходимо произвести ее осмотр на наличие дефектов. Если модель нас устраивает двигаемся дальше. Нам необходимо создать микрошероховатости на поверхности пластика и сгладить неровности. Для данной процедуры нам потребуется шлифовальная губка типа суперфайн (зернистость Р400). Если деталь имеет ярко выраженные слои, начать обработку можно с абразива Р320 или поместить в деталь в пары ацетона (затем обработать шлифовальной губкой Р400). Труднодоступные места необходимо обработать шлифовальной губкой типа скотчбрайт красный.

После того как деталь полностью обработана необходимо удалить продукты шлифования (желательно обдуть сжатым воздухом). Деталь следует надежно закрепить для удобства нанесения адгезионных грунтов, грунтов выравнивателей, эмали и лака.

После того как деталь полностью обработана необходимо удалить продукты шлифования (желательно обдуть сжатым воздухом). Деталь следует надежно закрепить для удобства нанесения адгезионных грунтов, грунтов выравнивателей, эмали и лака. В зависимости от задач детально можно как приклеить к тяжелой основе, так закрепить в подвешенном состоянии (если требуется полная окраска).

В зависимости от задач детально можно как приклеить к тяжелой основе, так закрепить в подвешенном состоянии (если требуется полная окраска).

Абразивная губка типа суперфайн (градация зернистости Р400)

Абразивная губка типа скотчбрайт красный

Абразивная губка типа скотчбрайт красный Абразивная бумагаполоскагубка градация зернистости Р320.

Абразивная бумагаполоскагубка градация зернистости Р320.Окраска деталей из АБС пластика (нанесение грунта, эмали, лака)

После того как наша деталь прошла этап подготовки и надежно закреплена можно приступать к окраске.

Предварительно там необходимо обезжирить деталь. Для это можно использовать как специализированные средства, так и просто бензин «галоша». Советую посмотреть как нельзя наносить эмаль.

Теперь когда у нас есть представление о работе с аэрозолями. Продолжим.

Для хорошей адгезии акрилового грунта нам необходимо нанести первичный адгезионный грунт. Это может быть практически любой грунт адгезионный пластикпраймер. Но для хорошего конечного результата советую обратиться проверенным материалам, почитать отзывы (я рекомендую 3М).

Адгезионный грунт наносится в 1 слой. Обратить внимание на труднодоступные места. Не нужно усердствовать большое количество может лишь испортить результат. Дайте грунту подсохнуть в течении 10-20 мин в зависимости от температуры.

Адгезионный грунт наносится в 1 слой. Обратить внимание на труднодоступные места. Не нужно усердствовать большое количество может лишь испортить результат. Дайте грунту подсохнуть в течении 10-20 мин в зависимости от температуры. Если же у Вас есть компрессор и окрасочный пистолет, то можно использовать 2К акриловый грунт (результат будет лучше). Обратите внимание на видео. Начинать подачу грунта нужно не на деталь, а за ее пределами. Постарайтесь нанести грунт равномерно по всей детали. Советую использовать распылительные головки щелевого типа. Это позволит распылять материал равномерно. Материал наносим в 2-3 слоя. Межслойная сушка 10-15 минут. Расстояние до детали 20-25 см.

Если же у Вас есть компрессор и окрасочный пистолет, то можно использовать 2К акриловый грунт (результат будет лучше). Обратите внимание на видео. Начинать подачу грунта нужно не на деталь, а за ее пределами. Постарайтесь нанести грунт равномерно по всей детали. Советую использовать распылительные головки щелевого типа. Это позволит распылять материал равномерно. Материал наносим в 2-3 слоя. Межслойная сушка 10-15 минут. Расстояние до детали 20-25 см.

Теперь нам нужно набраться терпения. Сушка грунта производится согласно TDS производителя (посмотреть можно на баллоне). Для 1К акрилового грунта это от 1 до 4 часов, для два 2К от 4 до 24 часов. Время сушки зависит от толщины слоя и температуры окружающей среды.

Теперь нам нужно набраться терпения. Сушка грунта производится согласно TDS производителя (посмотреть можно на баллоне). Для 1К акрилового грунта это от 1 до 4 часов, для два 2К от 4 до 24 часов. Время сушки зависит от толщины слоя и температуры окружающей среды.Далее. Грунт высох и готов к шлифовке. Наша задача устранить возможные дефекты при грунтовании и выровнять поверхность. Для этой задачи подойдет шлифовальная губка суперфайн (рекомендую 3М). Тщательно обрабатываем грунт. Устраняем возможный сор, создаем на поверхности риску. Труднодоступные места можно заматить шлифовальной губкой типа скотчбрайт серый.

Удаляем все продукты шлифования, и обезжириваем деталь. Вновь закрепляем деталь для последующего нанесения эмали и лака.

Удаляем все продукты шлифования, и обезжириваем деталь. Вновь закрепляем деталь для последующего нанесения эмали и лака.Нанести базисную эмаль можно нанести из баллона, либо с помощью пневматического распыления (аэрограф, краскопульт). Но мы рассмотрим работу с баллоном. При покупке обратите внимание какой продукт Вы приобретаете. Помните, мы рассматриваем способ 2х стадийную окраску (база+лак). Алкидные эмали нам не подходят. Итак вы выбрали понравившийся Вам цвет. Аккуратно наносим эмаль на деталь. Лучше нанести несколько тонких слоев, чем один толстый. В нашем случае хватит 3-4 слоя.

Перед нанесение акрилового лака даем детали высохнуть в течении 20 минут. Лучшим вариантом будет использование 2К акрилового лака. Но для этого потребуется окрасочный пистолет и компрессор. По этой причине рассмотрим вариант в аэрозольном баллоне. Сразу скажу, лак в баллоне дает небольшую толщину и сильную усадку. Лак быстро теряет глянец, легко подвержен механическим повреждениям и не поддается дальнейшей обработке (качественная полировка).

Лак наносим с особой осторожностью, так как есть риск образования подтека. Расстояние до детали 20-25 см. Наносим в 2-3 слоя с межслойной сушкой 10-15 минут. Общее время высыхания 24 часа. Рекомендую во время нанесения лака максимально избегать поднятия пыли.

Надеюсь я смог кому-то помочь. :Если у Вас есть вопросы — задавайте. Отвечу.

Вот что у нас получилось.

Внимание. При покупке лакокрасочных материалов обращайте внимание на срок годности. Не покупайте материалы которые хранятся на открытом воздухе. Жара и холод не идут им на пользу. Во время работы старайтесь использовать средства защиты (перчатки, очки, респиратор, хорошо проветриваемый уголок). Организуйте рабочее место. Избегайте пыли. Помните, что в процессе окраски главное терпение.Оглавление

Введение

Технология FDM лучше всего подходит для быстрого создания малобюджетных прототипов. В FDM-распечатках обычно видны линии слоев, поэтому, если требуется получить гладкую поверхность, постобработка очень важна. Некоторые методы постобработки могут также сделать распечатку более прочной за счет изменения степени ее упругих свойств, плотности, структурных и текстурных особенностей.

В данной статье мы обсудим наиболее распространенные методы постобработки при FDM.

Прошедшие постобработку FDM-распечатки (слева направо): холодная сварка, заполнение пустот, необработанная, зачищенная шкуркой, отполированная, покрашенная и покрытая эпоксидкой. фото 3dhubs.com

Удаление поддержек

Удаление подпорок – это обычно первый этап постобработки при любой технологии 3D-печати, в которой они применяются. В целом подпорки можно разделить на две категории: стандартные и растворимые. В отличие от других методов постобработки, которые обсуждаются в этой статье, удаление подпорок является обязательным и не приводит к улучшению качества поверхности.

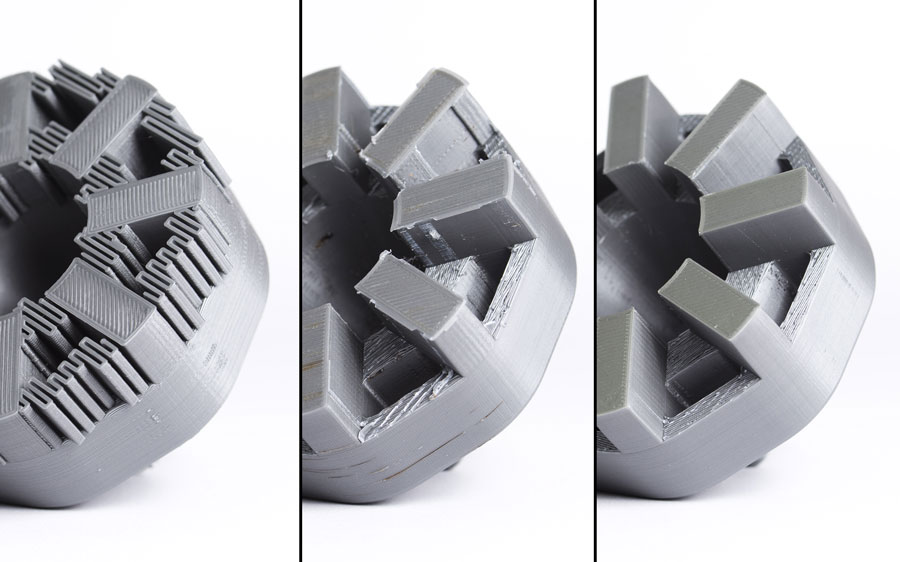

Изначальная распечатка с подпорками, плохое удаление подпорок, хорошее удаление подпоро. фото 3dhubs.com

Удаление стандартных подпорок

Инструментарий

- Кусачки, острогубцы, щипцы

- Зубная щетка, кисточка

|

Доводка |

★ ☆ ☆ ☆ ☆ |

|

Допуски |

★ ★ ☆ ☆ ☆ |

|

Скорость |

★ ★ ★ ★ ☆ |

|

Подойдет для |

всех термопластиков FDM |

Процесс

Обычно подпорки отделяются от распечатки без проблем, а очистить от подпорочного материала труднодоступные места (такие как отверстия или каверны) можно с помощью старенькой зубной щетки. Правильное расположение опорных структур и корректная ориентация при печати могут существенно уменьшить негативное влияние подпорок на то, как распечатка будет выглядеть в итоге.

Плюсы

- Не меняет общую геометрию детали.

- Процесс очень быстрый.

Минусы

- Не удаляет линии от слоев, царапины и другие дефекты поверхности.

- Если от опорной структуры остаются излишки материала или отметины, точность и внешний вид распечатки страдают.

Удаление растворимых поддержек

- Стойкая к воздействию растворителя емкость

- Растворитель

- Ультразвуковой очиститель (опционально)

|

Доводка |

★ ★ ★ ☆ ☆ |

|

Допуски |

★ ★ ☆ ☆ ☆ |

|

Скорость |

★ ★ ★ ★ ☆ |

|

Подойдет для |

всех термопластиков FDM |

Процесс

Стандартные материалы растворимых подпорок удаляются с распечатки путем погружения ее в резервуар с соответствующим растворителем. Подпорки обычно печатаются:

- HIPS (обычно с ABS)

- PVA (обычно с PLA)

Стеклянная тара вроде банки для консервации отлично подойдет. Для обработки водой подойдет любой непористый сосуд. Для быстрого удаления подпорок с распечаток из HIPS/ABS потребуется раствор из равных долей Д-лимонена и изопропилового спирта. Многие другие материалы опорных структур, такие как PVA (с PLA) растворяются в обычной воде.

Профессиональные хитрости

Сократить время обработки раствором можно с помощью ультразвукового очистителя и заменой растворителя по мере его насыщения. Теплый (не горячий) раствор действует быстрее – подогрев пригодится, если нет очистителя.

Плюсы

- Допускается сложная геометрия, для которой стандартный метод удаления подпорок невозможен.

- Гладкая поверхность на местах крепления подпорок.

Минусы

- Неправильное растворение подпорок может привести к появлению обесцвеченных пятен и перекосам распечатки.

- Не удаляет линии от слоев, царапины и другие дефекты поверхности.

- Может привести к появлению небольших лунок или отверстий, если растворимый материал во время печати просочился внутрь объекта.

Зачистка шкуркой

Зачищенная шкуркой серая ABS-распечатка

Инструментарий

- Наждачная бумага с зерном

на 150, 220, 400, 600, 1000 и 2000 - Тряпочка для протирки

- Зубная щетка

- Мыло

- Маска на лицо

|

Доводка |

★ ★ ★ ★ ☆ |

|

Допуски |

★ ★ ★ ☆ ☆ |

|

Скорость |

★ ★ ☆ ☆ ☆ |

|

Подойдет для |

всех термопластиков FDM |

Процесс

После того как подпорки удалены или растворены, можно провести ошкуривание, чтобы сгладить деталь и удалить все явные дефекты, такие как кляксы или отметины от подпорок. То, с какой шкурки начинать, зависит от толщины слоя и качества печати: для слоев в 200 микрон и меньше либо для распечаток без клякс можно взять для начала шкурку на P150. Если присутствуют кляксы, видимые невооруженным взглядом, или объект напечатан с толщиной слоя 300 мкм и более, зачистку следует начинать с P100.

Процесс можно продолжать до шкурки зернистостью P2000 (один из подходов предполагает переход на 220, затем на 400, 600, 1000 и, наконец, на 2000). С самого начала до самого конца рекомендуется влажное ошкуривание – это позволит избежать излишнего трения, которое может привести к повышению температуры и повредить объект, а также загрязнить саму наждачную бумагу. В промежутке между ошкуриваниями распечатку следует чистить зубной щеткой и промывать мыльной водой, после чего протирать тряпочкой, что позволит удалить пыль и избежать ее слипания. Для достижения гладкой, блестящей поверхности FDM-детали можно зачищать шкуркой даже P5000.

Профессиональные хитрости

Всегда производите ошкуривание небольшими круговыми движениями – равномерно по всей поверхности детали. Может возникнуть искушение зачищать перпендикулярно слоям или даже параллельно, но это может привести к образованию борозд. Если деталь после ошкуривания обесцветилась или на ней осталось много царапин, ее можно немного нагреть, чтобы размягчить поверхность и дать некоторым дефектам сгладиться.

Плюсы

- Получается исключительно гладкая поверхность.

- Значительно облегчается дальнейшая постобработка (покраска, полировка, сглаживание и покрытие эпоксидкой).

Минусы

- Не рекомендуется для деталей с двумя или одной оболочками, поскольку ошкуривание может распечатку повредить.

- Процесс сложен в случае изощренных поверхностей и наличия у объекта мелких деталей.

- Если зачистка производится слишком агрессивно и удаляется слишком много материала, это может сказаться на внешнем виде детали.

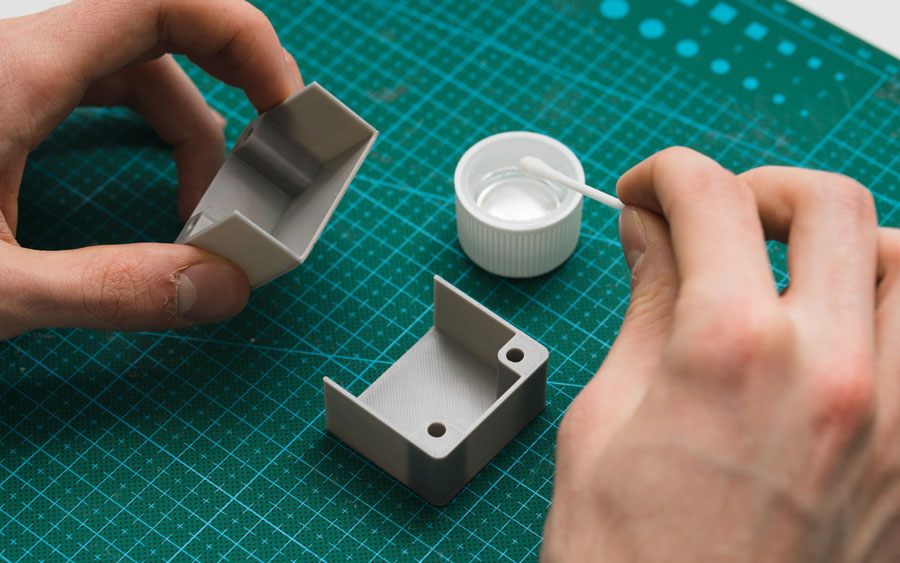

Холодная сварка

Две напечатанных ABS половинки детали, соединенные холодной сваркой

Инструментарий

- Ацетон для ABS. Дихлорметан для PLA, ABS

- Губчатый аппликатор

|

Доводка |

★ ★ ☆ ☆ ☆ |

|

Допуски |

★ ★ ☆ ☆ ☆ |

|

Скорость |

★ ★ ★ ★ ★ |

|

Подойдет для |

всех термопластиков FDM |

Процесс

Если размер объекта превышает рабочий объем принтера, объект печатают по частям и потом собирают. В случае PLA и некоторых других материалов, сборку можно произвести с помощью Дихлорметана или подходящего клея (выбор клея зависит от пластика). В случае ABS можно произвести «сварку» с использованием ацетона. Соприкасающиеся поверхности нужно слегка смочить ацетоном и плотно сжать или зажать и держать так до тех пор, пока большая часть ацетона не испарится. Так детали окажутся скрепленными между собой химическими связями.

Профессиональные хитрости

Увеличение площади поверхности ацетонового контакта увеличивает прочность соединения. Шпунтовое соединение в помощь.

Плюсы

- Ацетон не так сильно меняет цвет поверхности, как большинство клеев.

- После высыхания соединение приобретает свойства ABS, что делает дальнейшую обработку более простой и единообразной.

Минусы

- Соединение деталей ABS холодной «сваркой» ацетоном не такое прочное, как если бы деталь была напечатана целиком.

- Чрезмерное использование ацетона может привести к растворению детали и негативно повлиять на окончательный внешний вид, а также на допуски.

Заполнение пустот

Черная ABS распечатка, обработанная заполнителем и зачищенная

Инструментарий

- Эпоксидная смола (только для небольших пустот)

- Шпаклёвка для автомобильных кузовных работ (для больших пустот и соединений)

- Филамент ABS и ацетон (только для небольших пустот в распечатках ABS)

|

Доводка |

★ ★ ☆ ☆ ☆ |

|

Допуски |

★ ★ ★ ☆ ☆ |

|

Скорость |

★ ★ ★ ☆ ☆ |

|

Подойдет для |

всех термопластиков FDM |

Процесс

После того как деталь зачищена либо растворены растворимые подпорки, могут выйти наружу необычные пустоты. Эти пустоты образуются во время печати, когда слои оказываются неполными из-за каких-либо ограничений на траекторию движения печатающей головки, что зачастую оказывается неизбежным. Небольшие щели и пустоты можно легко заполнить эпоксидной смолой и никакой дополнительной обработки в этом случае не потребуется. Более крупные щели или пустоты, которые остаются при сборке объекта из нескольких частей, могут быть ликвидированы заполнителем для автомобильных кузовных работ, но после этого распечатку нужно будет еще раз ошкурить. Шпаклёвка работает великолепно, легко обрабатывается наждачкой и поддается покраске. Более того, детали, соединенные таким заполнителем, или залитые им пустоты оказываются прочнее исходного пластика.

Щели в ABS-распечатках можно также заполнять разжиженным с помощью ацетона ABS, который вступает в химическую реакцию с ABS-объектом и просачивается в имеющиеся пустоты. Рекомендуется делать такую замазку из 1 части ABS и 2 частей ацетона, тогда она при правильном применении не сильно испортит поверхность.

Дихлорметан работает для всех видов пластика: ABS, PLA, HIPS, SBS и др.

Эпоскидная смола также пригодится, если вы захотите сделать деталь, напечатанную на 3D-принтере, более прочной

Плюсы

- Эпоксидный заполнитель легко зачищается и грунтуется, в результате чего получается отличная поверхность для покраски.

- Раствор ABS того же самого филамента даст тот же самый цвет, так что на поверхности ничего не будет заметно.

Минусы

- Заполнитель для автомобильных кузовных работ или другой полиэфирный эпоксидный клей после высыхания непрозрачен, так что на распечатке останутся обесцвеченные участки.

- Для достижения равномерной поверхности требуется дополнительная обработка.

- Если зачистка производится слишком агрессивно и удаляется слишком много материала, это может сказаться на внешнем виде детали.

Полировка

Модель из пластика PLA, отполированная. Фото rigid.ink

Инструментарий

- Состав для полировки пластика

- Наждачная бумага на P2000

- Тряпочка для протирки

- Зубная щетка

- Полировальный круг или тряпочка из микрофибры

|

Доводка |

★ ★ ★ ★ ★ |

|

Допуски |

★ ★ ★ ☆ ☆ |

|

Скорость |

★ ★ ☆ ☆ ☆ |

|

Подойдет для |

всех термопластиков FDM |

Процесс

После зачистки детали на нее можно нанести состав для полировки пластика, чтобы придать объекту из стандартного ABS или PLA зеркальный блеск. После того как деталь обработана шкуркой на 2000, надо тряпочкой удалить с распечатки пыль и промыть распечатку под теплой водой с использованием зубной щетки. Когда объект полностью высохнет, отполируйте его на полировальном круге или тряпочкой из микрофибры, добавляя по ходу дела состав для полировки, например тот которым полируют бижутерию. Они разработаны специально для пластика и синтетики и придают устойчивый блеск. Другие составы для полировки пластика, которые используются, например, для полировки автомобильных фар, тоже хорошо работают, но некоторые из них содержат химические вещества, которые могут повредить распечатку.

Профессиональные хитрости

Чтобы отполировать мелкие детали, насадите полировальный круг на Dremel (или другой роторный инструмент, например электродрель). Для более крупных и прочных деталей можно задействовать точильно-шлифовальный станок, только следите за тем, чтобы деталь не оставалась на одном месте слишком долго, а то пластик может от трения расплавиться.

Плюсы

- Деталь полируется без растворителей, от которых ее может перекосить или от которых могут измениться ее допуски.

- Если зачистка и полировка выполнены правильно, получается зеркально-гладкая поверхность, очень похожая на литую.

- Полировка и зачистка пластика крайне экономичны, что делает этот метод достижения качественной доводки весьма рентабельным.

Минусы

- Если хочется добиться зеркально-гладкой поверхности, перед полировкой деталь должна быть тщательно зачищена, что может сказаться на допусках.

- После полировки грунтовка или краска уже не пристают.

Грунтовка и покраска

Серая FDM-распечатка из PLA, покрашенная аэрозольной краской в черный цвет. 3dhubs.com

Инструментарий

- Тряпочка для протирки

- Зубная щетка

- Наждачная бумага с зерном на 150, 220, 400 и 600

- Аэрозольная грунтовка для пластика

- Финишная краска

- Полировальные палочки

- Полировальная бумага

- Маскировочная лента (только если предполагается несколько цветов)

- Нитриловые перчатки и соответствующая маска на лицо

|

Доводка |

★ ★ ★ ★ ★ |

|

Допуски |

★ ★ ★ ☆ ☆ |

|

Скорость |

★ ☆ ☆ ☆ ☆ |

|

Подойдет для |

всех термопластиков FDM |

Процесс

После того как распечатка должным образом зачищена (при покраске достаточно дойти до шкурки P600), ее можно грунтовать. Аэрозольную грунтовку для пластика следует наносить двумя слоями. Эта грунтовка предназначена для последующей покраски моделей, обеспечивает ровное покрытие и при этом достаточно тонкая, чтобы не скрывать мелкие элементы. Толстая грунтовка, которая продается в хозяйственных магазинах, может комковаться, и тогда придется серьезно поработать наждачной бумагой. Короткими нажатиями с расстояния 15-20 см от объекта нанесите первое аэрозольное покрытие, стараясь делать это равномерно. Дайте грунтовке высохнуть и зачистите неровности шкуркой на 600. Легкими быстрыми нажатиями нанесите второй слой аэрозоля, тоже очень осторожно и равномерно.

Когда грунтование закончено, можно приступать к покраске. Красить можно и художественными акриловыми красками и кисточками, но пульверизатор обеспечит более гладкую поверхность. Аэрозольные краски из хозяйственного магазина густые и вязкие, их трудно контролировать, так что нужно использовать такие, которые разработаны специально для моделирования. Загрунтованная поверхность должна быть отшлифована и отполирована (палочки для шлифовки и полировки, которые применяются в маникюрных салонах, можно приобрести через интернет, они отлично подходят для нашей задачи), а потом протерта тряпочкой. Краска должна наноситься на модель очень тонкими слоями, первые слои должны быть прозрачными. Когда красочное покрытие станет непрозрачным (это обычно 2-4 слоя), дайте модели минут 30 отдохнуть, чтобы краска высохла полностью. Аккуратно отполируйте красочный слой маникюрными палочками, повторите процедуру для каждого из цветов (между каждой наносимой краской).

Отдельные части модели можно закрыть маскировочной лентой, чтобы цвета, если их несколько, не смешивались. Когда покраска завершена, удалите маскировочную ленту и отполируйте объект полировальной бумагой. Полировальная бумага, например 3M или Zona, бывает разной зернистости, продукт это относительно новый. Она продается пачками в разных интернет-магазинах, и после обработки этой бумагой красочный слой или финишное покрытие будет буквально сиять – и такого эффекта ничем другим не добиться. Нанесите 1-2 слоя финишного покрытия, чтобы защитить краску, и дайте ему полностью просохнуть. Финишное покрытие выбирается в соответствии с рекомендациями производителя краски. Если финишное покрытие и краска несовместимы, это может сделать бессмысленной всю вашу работу по покраске, так что совместимость здесь очень важна.

Профессиональные хитрости

Когда работаете с аэрозольной краской, не встряхивайте баллончик! Важно не смешать пигмент или грунтовку с пропеллентом (выталкивающим газом), в результате чего в спрее образуются пузырьки. Вместо этого баллончик нужно 2-3 минуты повращать, чтобы смешивающий шарик перекатывался, как жемчужина, а не бренчал.

Плюсы

- Отличный результат, если учесть все нюансы процесса и попрактиковаться.

- С конечным видом объекта можно делать все что угодно, каким бы материалом он ни был напечатан.

Минусы

- Грунтовка и краска увеличивают объем модели, что сказывается на допусках и может стать проблемой, если речь идет о детали более крупного объекта.

- Высококачественная аэрозольная краска или пульверизатор увеличивают затраты.

Сглаживание парами

Сглаженная парами черная полусфера, напечатанная ABS

Инструментарий

- Тряпочка для протирки

- Стойкий к воздействию растворителя герметичный контейнер

- Растворитель

- Бумажные полотенца

- Алюминиевая фольга (или иной стойкий к воздействию растворителя материал)

- Маска на лицо и химически стойкие перчатки

|

Доводка |

★ ★ ★ ★ ☆ |

|

Допуски |

★ ★ ☆ ☆ ☆ |

|

Скорость |

★ ★ ★ ☆ ☆ |

|

Подойдет для |

всех термопластиков FDM |

Процесс

Проложите дно контейнера бумажными полотенцами, если возможно – и по стенкам. Критически важно, чтобы пары не могли повредить контейнер, а сам контейнер был герметичен. Рекомендуется использовать стеклянный или металлический контейнер. Нанесите достаточное количество растворителя на бумажные полотенца так, чтобы их смочить, но не пропитать – это также поможет им лучше прилипнуть к стенкам. Ацетон славится своей способностью сглаживать ABS. PLA можно сгладить разными другими растворителями (неплохо работает Дихлорметан), но этот пластик, как правило, значительно хуже поддается такой обработке, чем ABS. При работе с любыми растворителями, пожалуйста, соблюдайте технику безопасности при обращении с химическими веществами и всегда принимайте соответствующие меры предосторожности. В центр проложенного бумажным полотенцем контейнера нужно установить небольшой «плот» из алюминиевой фольги или другого стойкого к растворителю материала. Поставьте распечатку на «плот» (любой стороной на ваш выбор) и закройте крышку контейнера. Полировка парами может занимать разное время, так что периодически проверяйте распечатку. Чтобы увеличить скорость полировки, контейнер можно подогреть, но делать это надо осторожно, чтобы не случилось взрыва.

При извлечении распечатки из контейнера постарайтесь к ней никаким образом не прикасаться, оставьте ее на «плоту», доставайте их вместе. Во всех тех местах, которыми распечатка с чем-нибудь контактировала, будут дефекты, поскольку внешний слой окажется недорастворенным. Перед тем как с ней работать, дайте распечатке полностью «продышаться», чтобы все пары растворителя улетучились.

ПРИМЕЧАНИЕ. Многие аэрозоли и/или распыляемые растворители огне- или взрывоопасны, их испарения могут быть вредны для человека. Будьте крайне осторожны при нагревании растворителей, всегда работайте с ними и храните их в хорошо проветриваемом помещении.

Плюсы

- Многие небольшие кляксы, а также в значительной мере линии слоев сглаживаются без дополнительной обработки.

- Поверхность распечатки становится исключительно гладкой.

- Процедура очень быстрая, ее можно провести, используя широко доступные материалы.

Минусы

- Не «залечивает» щели, не полностью скрывает линии слоев.

- В процессе сглаживания внешний слой распечатки растворяется, что очень сильно сказывается на допусках.

- Отрицательно сказывается на прочности распечатки из-за изменения свойств ее материала.

Погружение

Модель из PLA, обработанная погружением в Дихлорметан. Фото 3dpt.ru

Инструментарий

- Стойкая к воздействию растворителя емкость

- Растворитель

- Крючок с проушиной или винтик

- Большого сечения проволока для скульптуры или ландшафтного дизайна

- Сушилка или сушильная рама

- Маска на лицо и химически стойкие перчатки

|

Доводка |

★ ★ ★ ★ ☆ |

|

Допуски |

★ ☆ ☆ ☆ ☆ |

|

Скорость |

★ ★ ★ ★ ☆ |

|

Подойдет для |

всех термопластиков FDM |

Процесс

Убедитесь, что используемый контейнер достаточно широк и глубок для того, чтобы в находящийся в нем раствор распечатка погружалась полностью. Заполните контейнер соответствующим количество растворителя – будьте осторожны, старайтесь не брызгать. Как и для сглаживания парами, для сглаживания погружением распечаток из ABS можно использовать ацетон, его легко найти в магазине, а для PLA – Дихлорметан, он также хорошо справляется с ABS, HIPS, SBS, PETG и многими другими материалами. PLA довольно стоек к сглаживанию растворителем, так что может понадобиться несколько заходов, чтобы добиться желаемого результата. Подготовьте распечатку к погружению, ввинтив ей в незаметное место крючок или винтик с проушиной. Проденьте в проушину или обмотайте вокруг винтика проволоку так, чтобы распечатку можно было погружать в растворитель. Если проволока слишком тонкая, она не сможет противостоять действующей на распечатку выталкивающей силе, и погружать объект будет непросто.

После того как распечатка подготовлена, с помощью проволоки полностью погрузите ее на несколько секунд в растворитель. Извлеките распечатку и повесьте ее за проволоку в сушилку или на сушильную раму, чтобы растворитель полностью испарился с поверхности. После извлечения распечатку можно осторожно потрясти, чтобы облегчить процесс просушки и убедиться, что растворитель не скопился в углублениях.

Профессиональные хитрости

Если после просушки на распечатке появился непрозрачный белесый налет, это можно исправить, некоторое время подержав объект над баней из растворителя, чтобы его пары слегка растворили поверхность. Так можно восстановить исходный цвет распечатки и добиться блестящего внешнего слоя.

Плюсы

- Поверхность распечатки сглаживается значительно быстрее, чем при полировке парами.

- Образуется значительно меньше испарений, чем при других методах полировки растворителем, поэтому данный метод менее опасен.

Минусы

- Поверхность сглаживается очень агрессивно, так что о допусках можно забыть.

- Слишком долгое погружение может привести к полной деформации объекта и значительному изменению свойств материала.

Эпоксидное покрытие

Черная распечатка из ABS, наполовину покрытая эпоксидной смолой, наполовину — не покрытая

Инструментарий

- Двухкомпонентная эпоксидная смола

- Губчатый аппликатор

- Емкость для смешивания

- Наждачная бумага на P1000 или тоньше

|

Доводка |

★ ★ ★ ★ ☆ |

|

Допуски |

★ ☆ ☆ ☆ ☆ |

|

Скорость |

★ ★ ★ ★ ☆ |

|

Подойдет для |

всех термопластиков FDM |

Процесс

После того как распечатка зачищена (предварительная зачистка дает лучший конечный результат), тщательно протрите ее тряпочкой. Смешайте смолу и отвердитель в указанной в инструкции пропорции, точно отмеряя все объемы. Процесс отверждения эпоксидной смолы – экзотермический, поэтому следует избегать стеклянных контейнеров и контейнеров из материалов с низкой температурой плавления. Рекомендуется использовать контейнеры, которые специально предназначены для смешивания эпоксидных смол. Неправильное соотношение смолы и отвердителя может привести к увеличению времени отверждения или вообще к тому, что отверждения не произойдет и получится вечно липкая субстанция. Перемешивайте смолу и растворитель, как указано в инструкции, – тщательно, плавными движениями, чтобы свести к минимуму количество воздушных пузырьков, остающихся внутри смеси. Нужно совсем немного эпоксидки, а большинство таких смол работают только в течение 10-15 минут, так что планируйте всё соответственно.

Нанесите губкой-аппликатором первый слой эпоксидной смолы, стараясь избегать ее скопления в углублениях и на мелких деталях. Когда распечатка покрыта достаточно, дайте смоле полностью затвердеть – как написано в прилагаемой к ней инструкции. Одного слоя может оказаться достаточно, но для получения оптимального результата распечатку лучше слегка обработать тонкой шкуркой (на P1000 и более), чтобы ликвидировать все дефекты. Тряпочкой сотрите пыль и так же, как и раньше, нанесите второй слой эпоксидки.

Плюсы

- Очень тонкий слой эпоксидной смолы не слишком сильно скажется на допусках (если только распечатка не была предварительно чрезмерно сильно зачищена).

- Вокруг объекта образуется защитная оболочка.

Минусы

- Линии слоев останутся видны, они только будут покрыты гладкой оболочкой.

- Если используется слишком много эпоксидной смолы, она может залить детали и грани, а поверхность может получиться как будто бы жирной.

Напечатанный на FDM-принтере элемент конструкции, никелированный покрытием Repliform по технологии RepliKote

Инструментарий (для работы дома)

- Раствор для гальванизации. Раствор для гальванизации можно получить, смешав соль металла, кислоту и воду, но, если пропорции неточны, а вещества недостаточного высокого качества, на профессиональный результат рассчитывать не приходится. Если купить уже готовый раствор (как в наборах Midas), можно быть уверенным, что проблемы с металлизацией вызваны не раствором.

- Расходуемый анод. Материал анода должен соответствовать металлу раствора: например, если в растворе использован сульфат меди (с водой это медный купорос), то анод должен быть тоже медным. Подойдет любой объект из соответствующего металла (например, медная проволока для покрытия медью), или же можно купить специальные полоски металла для гальванизации.

- Проводящая краска или ацетон с графитом. Для гальванизации поверхность распечатки должна быть электропроводящей, и этого можно добиться с помощью проводящей краски или раствора из равных частей графита и ацетона. Проводящая краска будет работать с любым материалом, а ацетон с графитом – только с ABS.

- Силовой выпрямитель. В качестве этого элемента можно использовать простую батарейку, только она будет не так эффективна и не даст достаточно быстрого результата, чем собственно выпрямитель (тока бытовой сети). Выпрямитель более безопасен в том смысле, что его можно просто выключить и таким образом перекрыть ток в процессе гальванизации.

- Проводящий винтик или крючок с проушиной

- Непроводящая емкость

- Контакты

- Непроводящие перчатки и защитные очки. Растворы для гальванизации кислотные, при попадании их в глаза можно получить травму, так что надевать очки очень важно. Растворы также раздражают кожу и проводят электрический ток, поэтому нужны изолирующие перчатки.

|

Доводка |

★ ★ ★ ★ ☆ |

|

Допуски |

★ ★ ★ ☆ ☆ |

|

Скорость |

★ ★ ★ ★ ☆ |

|

Подойдет для |

всех термопластиков FDM |

Процесс

Металлизацию в результате гальванизации (гальваностегию) можно проводить дома или в профессиональной мастерской. Чтобы все сделать правильно, нужно хорошо разбираться в материалах, в том, что собственно происходит, – и в домашних условиях эти возможности обычно ограничены. Чтобы добиться отличного качества поверхности и иметь более широкие возможности металлизации, включая хромирование, лучше всего воспользоваться услугами профессиональных мастерских. Ниже в качестве примера будет описан процесс гальванизации медью.

В домашних условиях можно выполнить гальванизацию медью или никелем, и такое покрытие послужит затем основой для гальванизации другими металлами. Критически важным является то обстоятельство, чтобы поверхность распечатки перед ее гальванизацией была максимально гладкой. Любые неровности и линии слоев будут в результате процесса усилены. Подготовьте ошкуренный и почищенный объект к металлизации, покрыв пластик тонким слоем высококачественной проводящей краски или раствором графита и ацетона, если речь идет о распечатке из ABS. Дайте проводящему покрытию полностью высохнуть, при необходимости зачистите его, чтобы поверхность была гладкой. На этом этапе исключительно важно не прикасаться к распечатке голыми руками или надеть перчатки, потому что потожировые отпечатки на объекте непременно повлияют на качество гальванизации.

Вставьте винтик или крючок с проушиной в незаметное на распечатке место и соедините его с минусовым контактом выпрямителя. Это будет катод. Медный анод соедините с плюсовым контактом выпрямителя. Заполните емкость достаточным количеством раствора для медной гальванизации так, чтобы распечатка оказалась потом полностью им покрыта. Погрузите анод в емкость и включите питание. После того как выпрямитель включен, погрузите распечатку в емкость, убедившись, что она нигде не касается анода. Осторожно! Когда объект уже в ванночке, система гальванизации активна, и контакт с раствором, катодом или анодом может быть травмоопасен. Выставите напряжение на выпрямителе в 1-3 Вольта, и процесс пойдет до полной металлизации. Чтобы всё ускорить, напряжение можно и увеличить, но не более чем до 5 Вольт. Когда на распечатке осадилось достаточное количество металла, просто отключите питание и высушите объект полотенцами из микрофибры. Когда он станет сухим, покройте объект лаком, чтобы защитить его от коррозии.

Плюсы

- Металлизированная оболочка увеличивает прочность пластиковых распечаток, что значительно расширяет сферы их применения.

- При правильной гальванизации металлическое покрытие получается очень тонким, так что допуски в целом выдерживаются.

- Поверхность (опять же, если все было правильно) получается великолепной, никто и не подумает, что объект напечатан на 3D-принтере.

Минусы

- В целом, чтобы получить профессиональный результат – очень дорого. Профессиональная гальванизация в домашних условиях требует изрядного количества оборудования.

- Гальванизация в домашних условиях при несоблюдении техники безопасности чревата травмами.

|

В последние годы мы часто слышим от клиентов об их желании самостоятельно окрашивать АБС вместо того, чтобы покупать уже окрашенный в массе материал. Причиной этого является желание сэкономить: «Мол, купим мастербатч и за окраску платить не надо». Так ли это на самом деле? Действительно ли метод самоокрашивания представляет собой более дешевую альтернативу для переработчика? Концепция самоокрашивания была внедрена около десятилетия назад крупными европейскими производителями АБС. Причинами для этого послужили:

Именитые европейские производители АБС резко сократили номенклатуру окрашиваемых марок, уменьшили количество стандартных цветов до 2 (черный, белый), а в остальном предложили клиенту самому решать проблемы, связанные с цветом. А ведь цвет является одним из важнейших параметров, за счет которого производитель может дифференцировать свою продукцию в ряду конкурентов и сделать ее максимально привлекательной! ВАЖНО! При принятии решения о переходе на самоокрашивание нужно принять во внимание следующие аргументы:

Другой вариант – получение готового к использованию, окрашенного в заводских условиях материала.  12 преимуществ использования окрашенного АБС пластика POLYLAC® от компании Руспласт: 1. Возможность подбора цвета на основе детали, пластинки, цвета по каталогу RAL или PANTONE. 2. Подбор цвета осуществляется на высокоточных спектрофотометрах — бесплатно для клиента. 3. Рецептура и подобранный тон сохраняется в базе окрашивания на долгие годы, т.е. Вы сможете осуществить заказ наработанного для Вас цвета и через год, и через 5 лет! 4. Возможность получение ярких, драматичных оттенков по оптимальной цене, что объясняется низким индексом желтизны АБС от компании Chi Mei. Индекс желтизны неокрашенного АБС POLYLAC® составляет 7-12, в то время как различные европейские и азиатские материалы могут «похвастаться» показателем 13-21. 5. Быстрые сроки подбора цвета: — Ваше обращение в компанию Русласт, пересылка образцов цвета на Chi Mei, Тайвань — 7 дней. — Автоматический подбор цвета, определение координат цвета, разработка рецептуры АБС пластика, изготовление пластин — 3-4 дня. — Доставка в Россию, проверка соответствия цвета специалистами Руспласта — 7 дней. 6. Короткие сроки изготовления окрашенных партий АБС POLYLAC®: 2-3 недели. 7. Минимальный заказ – 25 кг, тогда как другие производители принимают заказы от 3-5 тонн. 8. Индивидуально подобранному цвету присваивается уникальный номер, по которому Вы всегда сможете сделать заказ. Этот код является собственностью заказчика, поэтому материал с таким цветом сможете заказать только Вы и таким образом защитить свою продукцию от копирования и контрафакта. 9. Стоимость окрашивания — постоянная и не зависит от величины партии, в то время как у европейских компаундеров она варьируется в зависимости от партии и составляет более 2,00 евро/кг при изготовлении партий менее 1 тонны. 10. Гарантированное качество изделий, отсутствие внешних дефектов в виде непрокраса, полос, разводов, различия в оттенках. 11. Возможность получения различных полимеров одного и того же заданного тона. Если для Вас разработан уникальный цвет, то на основании кода цвета Вы можете заказать и другие окрашенные полимеры компании Chi Mei, такие как ПК WONDERLITE®, САН KIBISAN®, ПС POLYREX®, ПММА Acryrex®. 12. Наличие сертификатов на соответствие нормам UL, RoHS,REACH, FDA на окрашенные материалы, например, АБС пластик POLYLAC® PA-757GJ08 имеет самые различные сертификаты. За годы сотрудничества с компанией Chi Mei эксперты РУСПЛАСТ разработали множество индивидуальных клиентских цветов: Авторы статьи — эксперты компании Руспласт. По всем вопросам звоните: +7 495 134 33 14 пишите: [email protected] Ваш эксперт по АБС, Алексей Маркин

|

Покраска пластика, технология покраски пластика

Подготовка пластика

Подлежащий покраске пластик АБС или ПВХ должен быть чистым и сухим, на нем не должно быть остатков смазки или клея от защитной пленки. Подготовка к покраске заключается в обезжиривании поверхности пластика. В большинстве случаев протирку пластика АБС проводить не требуется.

Не менее чем за один час до начала покраски, необходимо произвести колеровку красок требуемого оттенка. Колеровка красок производится по программе колеровки непосредственно на покрасочном участке или поставляться от производителя уже в определенном цвете.

Непосредственно перед покраской в полиуретановую краску для пластика при механическом перемешивании вводится второй компонент– отвердитель. Время жизни готовой смеси составляет 2-4 часа. После введения отвердителя в краску состав следует профильтровать через фильтр 50-200 мкм.

Покраска пластика АБС и ПВХ

Технология покраски пластика АБС и ПВХ полиуретановой водной краской предусматривает проведение всех этапов при комнатной температуре. Полиуретановые краска и лак для пластика ПВХ и АБС наносятся пневматическим распылением, рабочее давление 2-3 атм.

Покраска пластика производится в один слой, толщиной мокрой пленки не менее 60 мкм. Нанесение краски толщиной мокрого слоя более 120 мкм, приведет к значительному увеличению срока сушки и может отразиться на декоративности покрытия. Для высокодекоративной покраски пластика может применяться технология многослойного нанесения.

Сушка после покраски

Сушить пластик можно как при комнатной температуре так и при температуре до 60 °С. При толщине мокрой пленки 80–120 мкм при комнатной температуре время сушки до складирования 8-10 часов, при температуре 50 °С и относительной влажности 65% время сушки составляет 1-1,5 часа. Проверять степень адгезии следует не ранее чем через сутки, время полной полимеризации 5-7 суток.

При большой толщине мокрого слоя, больших габаритах изделия, более низкой температуре и высокой влажности время сушки может существенно увеличиться. Также рекомендуется уделить внимание контролю относительной влажности, значение которой может внести существенные коррективы в технологию сушки.

Складирование и хранение

Складирование высушенных изделий из ПВХ пластика АБС проводится после нанесения защитной пленкой на покрашенную поверхность или упаковывания в бумагу. Покрашенный пластик не следует подвергать долговременному воздействию отрицательных температур или воды до полной полимеризации.

Как красить мебельные опоры из ABS-пластика.

Ввиду частых вопросов, как правильно окрашивать декоративные элементы для мебели, какой лакокрасочный материал использовать, какие условия должны соблюдаться, мы произвели данный процесс и зафиксировали его в качестве видео-материала.

Ниже представлено подробное описание технологического процесса покраски деталей из ABS-пластика.

Процесс окрашивания мебельной опоры из пластика в цвет «Орех глянец»:

1. Подготовка заготовки.

- Обработать поверхность шкуркой с зерном 180.

- Сдуть пыль сжатым воздухом.

2. Нанесение грунта.

- При помощи краскораспылителя с форсункой 1,8 мм нанести колерованный грунт.

- Грунт наносится в несколько слоев, с расстояния примерно 15-20см, форсунка отрегулирована на широкий разброс.

- Для цвета «орех» использовался полиуретановый грунт песочного цвета RAL1011.

- По технологии грунт предварительно смешивается с разбавителем и отвердителем в рекомендованных производителем пропорциях.

- Сушить 3-4 часа.

Так выглядит мебельная опора после нанесения полиуретанового грунта и сушки.

3. *опционально (при необходимости).

- Обработка шкуркой 320. Сдуть пыль.

4. *опционально (при необходимости).

- Нанести прозрачный грунт.

- Сушить согласно рекомендации производителя.

5. Нанесение патины.

- Использовалась органическая патина темно коричневого цвета «вишня», также можно добиться нужного оттенка, смешав базовые цвета (черный, красный, желтый).

- Концентрат патины развести разбавителем.

- Краскораспылитель отрегулировать на более кучное распыление, затем с расстояния 5-10 см нанести патину на части изделия с выпуклыми деталями.

- Сушить 15-30 минут.

6. Удаление патины.

- Снять излишки патины с выпуклых частей при помощи металлической ваты.

- Сдуть пыль сжатым воздухом

Так выглядит опора для мебели после нанесения и удаления (излишней патины).

.

7. Покраска детали.

- Отрегулировать краскораспылитель на широкий разброс.

- Смешать патину и лак, с расстояния 20-30 см покрыть этой смесью равномерно в один слой все изделие.

- Если желаемый оттенок не достигнут, наносим еще один слой до достижения нужного результата.

- Сушить 15-20минут.

Так выглядит опора после покраски и сушки. (до нанесения лака).

8. *опционально (при необходимости).

- Шлифовка шкуркой 1000.

9. Покрытие лаком.

- Смешать высокоглянцевый полиуретановый лак с отвердителем и разбавителем.

- Нанести распылителем на изделие с расстояния 15-20 см.

- Сушить 4 часа.

Опора после покрытия лаком.

10. *опционально (при необходимости).

- Кистью нанести золотую/серебряную поталь.

- Сушить 44 часа до упаковки.

Используемые материалы:

Нами были использованы лакокрасочные материалы марки Renner.

1. Пигментный полиуретановый грунт FL M042/xxx.

Смешивается с растворителем DF M002 и отвердителем FC M197 в пропорциях, рекомендуемых производителем.

2. Патина GM M048/CXX.

Смешивается с разбавителем DT M070, который снижает хрупкость патины. В качестве разбавителя можно применять этанол, но он увеличивает хрупкость патины.

3. Полиуретановый глянцевый лак FB M635.

Смешивается с растворителем DF M600 и отвердителем FC M640 в пропорциях, рекомендуемых производителем.

Разумеется, Вы можете использовать на своем производстве краски других производителей ЛКМ, с рекомендациями по покраске которых можно ознакомиться здесь.

Надо заметить, в зависимости от материала изделия и желаемого Вами конечного результата покраски, производители ЛКМ могут рекомендовать те или иные компоненты для окрашивания. Приобретая ЛКМ, обязательно проконсультируйтесь с технологом.

Со складской программой мебельных опор из пластика, а также вариантами окрашенного декора Вы можете ознакомиться на нашем сайте.

Мастер-класс по окрашиванию проведен технологом компании — производителя лакокрасочных материалов UNION (FOSHAN) CHEMICAL CO., LTD.

Покраска изделий из ABS пластика

Akorolev

Загрузка

05.10.2016

7590

печатает на Anet A6 Вопросы и ответы Подскажите кто чем красит изделия из ABS пластика? Может технологию раскроет!Заранее спасибо, всем добра)

Ответы на вопросыПопулярные вопросы

DJ_DiX35

Загрузка

11.07.2020

1025

Принтер с некоторого времени находится в противоположном от пк конце комнаты, провода не дотягиваются, соответственно перепрошить проводом никак….

Читать дальше shinyass

Загрузка

20.07.2020

614

Добрый день. Имеются файлы для печати в формате gcode и data. И есть другая модель, которую желательно распечатать с аналогичным процентом заполнения….

Читать дальше cinema4d

Загрузка

20.02.2019

5169

Всем добрый вечер!, купил датчик авто уровня , и теперь есть пару вопросов у тех кто таким пользовал, скажите его на горячую не льзя использовать я та…

Читать дальшеНа сегодняшний день на индустриальном рынке, да и просто в повседневной жизни представлено множество различных товаров, вещей или деталей, выполненных из пластика (пластмассы). Это могут быть пластиковые окна, различные бытовые товары или бытовая техника, детали интерьера автомобиля, детали мотоциклов, игрушки, предметы канцтоваров, элементы декора и многое другое. По статистке, только за последний год у российской автомобильной промышленности выросла потребность в полимерной продукции (пластиках) до 180 тыс. тонн в год.

Окраска изделий из такого материала как пластик не очень простое дело. Самое важное, что чаще всего и является проблемой при окраске пластика — это определение типа пластика, из которого сделана вещь и подбор для него нужного лакокрасочного материала. От того, какой тип пластика мы окрашиваем, и будет зависеть выбранная технология окраски. Пластик (пластмасса), а точнее некоторые его виды, обладают очень плохой возможностью сцепления будущего лакокрасочного покрытия с подложкой, поэтому чаще все требуется разрабатывать индивидуальные циклы окраски пластика с проведением дополнительных тестов на адгезию (сцепление) лакокрасочного материала.

Виды пластиков и возможные проблемы с адгезией ЛКМ

При окраске пластика наибольшие трудности будут создавать поверхности неполярных масс. Неполярные массы имеют очень пористую химически инертную поверхность с низким поверхностным натяжением. Чем ниже это поверхностное натяжение, тем хуже будет окрашиваться пластик, так как будет абсолютно отсутствовать адгезия (сцепление) этой поверхности с лакокрасочным материалом.

Поэтому изначально необходимо разобрать виды существующих пластиков и определить, какие виды пластика и обладают этим нежелательным свойством.

Вообще, пластмасса (пластик) – это материал, основной составной частью которого являются такие высокомолекулярные органические соединения, которые образуются в результате синтеза или же превращений природных продуктов. При переработке в определенных условиях они, как правило, проявляют пластичность и способность к формованию или деформации. Для различного вида производства пластик является наиболее удобным материалом, так как он обладает высокой прочностью, но при нагревании становится довольно пластичным, что позволяет за этот промежуток времени «слепить» из него практически все, что угодно.Давайте разберем несколько основных видов пластика, чаще всего используемых в индустриальном производстве. Узнать какой перед нами вид пластика позволит определенная маркировка на его поверхности. Например,

PET или PETE – полиэтилентерефталат (или просто полиэтилен). Данный вид пластика используют для изготовления обивок, упаковок, одноразовых стаканов. Такой вид пластика не рекомендуется для изготовления детских игрушек и для дальнейшей переработки, поэтому окраска пластика вида PET, в основном, на производстве не требуется. Если все же такая задача встала перед производителем, то здесь будет необходима специальная консультация технического специалиста ЛКП для разработки индивидуальной системы окраски и предварительных тестов и испытаний.- PVC или V – поливинилхлорид (или просто ПВХ). Данный вид пластика используется для производства пластиковых окон, жалюзи, мебели, труб, различного химического оборудования и много другого. Окраска ПВХ не имеет никаких особых сложностей, сейчас существуют специальные лакокрасочные материалы (краски для пластика), которые можно наносить прямо на ПВХ-пластик без предварительного грунтования. Точный цикл окраски рассмотрим чуть ниже.

- РР – полипропилен – из полипропилена изготавливаю трубы, детские игрушки, контейнеры, детали для автомобильной промышленности. Полипропилен является практически безвредным видом пластика. Из всех видов пластика полипропилен имеет самую низкую поверхностную энергию, поэтому изделия из полипропилена являются самыми труднооркашиваемыми. При окраске полипропилена необходимо использовать специальный грунт-активатор для пластика, а затем наносить на поверхность краску для пластика.

- PS – полистирол – этот вид пластика используется для изготовления сэндвич-панелей, строительных плит, столовых приборов, лоточков для продуктов, чашек. Полистирол не рекомендуется для повторного использования и при горении выделяется ядовитый стирол. Чаще всего покраска деталей из полистирола не требуется.

- РС / PA / OTHER – поликарбонат, полиамид и другие виды пластмасс. Используются для изготовления радиодеталей, аппаратуры, точных деталей для машин. При окраске данных видов пластика трудностей у производителя так же не возникнет, можно наносить краску для пластика прямо на поверхность, при этом только хорошо обезжирив детали.

- ABS – пластик – очень востребованный вид пластика в производстве, используется для изготовления корпусов мобильных телефонов, чехлов, электронных приборов, бытовой техники. АБС-пластик обладает очень высокими эксплуатационными показателями, а именно механической стойкостью и защищенностью от факторов внешней среды. ABS – пластик так же может быть окрашен абсолютно в любой цвет без лишних сложностей, краска для пластика ложиться на поверхность тоже без предварительного грунтования.

- Стеклопластик – уникальный вид пластика с очень низкой тепплопроводимостью (как у дерева), повышенной прочностью (как у стали), атмосферной устойчивостью и биологической стойкостью. Из стеклопластика изготавливают оконные и дверных профиля, бассейны, лодки, обвесы для легковых и грузовых автомобилей и много другое. После придания определенной формы деталям из стеклопластика, на их поверхности появляются глубокие поры, поэтому окраска таких изделий должна проходить в несколько этапов, возможно даже с двойным грунтованием поверхности.

Профессиональные технологии окраски основных видов пластика

После того, как будет определен вид пластика можно приступать к подбору цикла окраски пластмассовых поверхностей. На производственных участках покраски, время, затрачиваемое на окраску одной детали, является одним из важных факторов при выборе технологии окраски. Специалисты компании «Системы индустриальных покрытий» разработали и протестировали максимально упрощенные циклы окраски в зависимости от вида окрашиваемого пластика.

Окраска пластиков вида PVC (ПВХ) , PC (поликарбонат) , ABS-пластика, PA (полиамид)

При окраске данных видов пластика будут использоваться краски для пластика с прямой адгезией к поверхности. Перед окрашиванием необходимо тщательно обезжирить поверхность специальным составом и окрасить пластиковую поверхность в 1 слой.

Система окраски:

Обезжиривание обезжиривателем для пластика PLASTIC CLEANER 00617 + Глянцевая краска для пластика ALCEA 5820 в 1 слой или Матовая эмаль для пластика ALCEA 5821 в 1 слой

Краска для пластика может быть представлена в любом солид-цвете (24750 цветов) или в эффектных цветах металлик, ксералик или перламутр.

Окраска полипропилена (РР)

Для окраски полипропилена и других сложных видов пластика была разработана система окраски с использованием грунта-активатора для улучшения адгезии (сцепления) будущего лакокрасочного материала с пластиковой поверхностью.

Система окраски полипропилена:

Обезжиривание обезжиривателем для пластика PLASTIC CLEANER 00617 + Грунт-активатор для окраски полипропилена ALCEA 05752 в 1 слой +

Глянцевая краска для пластика ALCEA 5820 в 1 слой или Матовая эмаль для пластика ALCEA 5821 в 1 слой.

Окраска стеклопластика или поверхностей из гелькоат

При окраске стеклопластика или поверхностей из гелькоат будут использоваться специализированные лакокрасочные материалы с повышенной адгезией к этому виду подложки.

Системы окраски стеклопластика или гелькоат:

- Обезжиривание обезжиривателем для пластика PLASTIC CLEANER 00617 + Акриловая эмаль ACRYL 2K 29143 (LS143) с прямой адгезией к пластиковой поверхности в 1 слой

- Обезжиривание обезжиривателем для пластика PLASTIC CLEANER 00617 + Матовая акриловая краска ACRYL 2K MATT 29152 (LS152) с прямой адгезией к пластиковой поверхности в 1 слой

- Обезжиривание обезжиривателем для пластика PLASTIC CLEANER 00617 + Акриловая сильно-матовая эмаль ACRYL 2K MATT 7% GLOSS 29153 (LS153) с прямой адгезией к пластиковой поверхности в 1 слой.

Тестирование данных циклов окраски основных видов пластика, используемого в производстве, показали наилучшие показатели адгезии, показатели износостойкости ЛКП при эксплуатации изделий, наиболее короткое время, затрачиваемое на окраску одного изделия из пластика.

Окраска различных видов пластика одна из самых сложных задач, стоявших перед производителями и их окрасочными цехами, но на данный момент опыт технических специалистов, множественные тестирования и качественные инновационные лакокрасочные материалы позволяют сделать этот процесс наименее трудозатратным.

Исходя из всего вышесказанного, стоит запомнить, что самым важным моментом при покраске пластика будет являться определение вида окрашиваемого пластика. Ничего невозможного нет и избежание нежелательных результатов в покраске пластика можно на самых ранних этапах. Если Вы нуждаетесь в помощи в подборе наиболее подходящей системы окраски пластиковых изделий, звоните нам 8-812-902-50-28 и наши специалисты наиболее подробно расскажут Вам о возможных вариантах окраски пластиковых деталей в зависимости от Ваших потребностей и потребностей Вашего производства.

приложений для АБС-пластика

Существует большое разнообразие различных пластиков, которые служат различным целям в зависимости от прочности, долговечности, текстуры, температуры плавления и многого другого. Когда пришло время выбрать подходящий пластиковый материал для работы, важно выбрать тот, который соответствует бюджету вашего предприятия и является лучшим пластиком для этого типа применения. АБС-пластик, также известный как инженерный пластик, часто может заменить другие пластики в качестве недорогой альтернативы, которая более долговечна и лучше подходит для этого применения.Вот приложения, которые лучше подходят для АБС-пластика по сравнению с другими пластиковыми материалами.

Автомобильная промышленность

Поскольку АБС-пластик намного легче, чем другие пластмассы, автомобили, использующие АБС и аналогичные пластмассы, могут снизить вес автомобилей на 10%, что делает их более экономичными. Как правило, АБС-пластик используется на приборных панелях, колпаках колес и деталях кузова из-за его прочности, низкотемпературного сопротивления и прочной поверхности, которая легко царапается.

3D Стройматериалы

Профессиональные 3D-принтерычасто используют ABS-пластик из-за его низкой температуры плавления. Специалисты по 3D-печати предпочитают листы АБС-пластика, а не PLA, поскольку PLA имеет более низкую температуру плавления, что затрудняет хранение в более теплых условиях. АБС также намного прочнее пластика PLA и менее подвержен поломкам.

Конструктор машин прототипов

Поскольку ABS легко формуется по сравнению с другими пластиками, он используется для создания прототипов, особенно в обрабатывающей промышленности.Листы из АБС-пластика создают чистую косметическую поверхность для прототипов и их легче окрашивать, чем другие виды пластика. А из-за низкой стоимости АБС-пластик более экономичен для создания временных прототипов.

Трубы и фитинги

АБС-пластик — лучший выбор для труб и фитингов, чем другие пластмассы и металлы. Его легче устанавливать, он легкий и не гниет, не плесневеет и не подвергается коррозии, особенно при использовании для сбора отходов. АБС-пластик более долговечен, чем ПВХ, и намного более устойчив к ударам и поломкам в условиях низких температур.

Вакуумная конструкция

ABS является одним из лучших и самых популярных пластиков, используемых для создания пылесосов и вакуумных деталей. АБС-пластик создает жесткие детали, которые намного прочнее любого другого пластика и могут быть изготовлены в черном, белом и нестандартных цветах. АБС-пластик также имеет текстурированную отделку волосяного покрова, которая скрывает царапины и противостоит им, что позволяет ему выдерживать интенсивное использование.

AC Plastics Inc. предлагает прочные листы из АБС-пластика для использования в различных отраслях промышленности и приложениях в соответствии с потребностями и бюджетом вашего бизнеса.Мы предлагаем различные зерна, нестандартные цвета и специальную АБС-пленку с превосходной устойчивостью к ультрафиолетовому излучению.

Наиболее распространенное использование для пластиковых листов ABS включает

- Холодильная промышленность

- 3D Стройматериалы

- Конструкция прототипа машины

- Трубы

- Фитинги

- Вакуумная конструкция

- Клавиши клавиатуры

- Корпус электроинструмента

- Розетка для лица Face-Guard

Акрилонитрил-бутадиен-стирол (АБС) представляет собой термопластик, который имеет малый вес, прост в обработке и обеспечивает высокий уровень химической, электрической и ударопрочности. Acme Plastics предлагает широкий ассортимент изделий из ABS разных форм, размеров и цветов.

Что такое АБС-пластик?

Акрилонитрил-бутадиен-стирол (АБС) представляет собой непрозрачный аморфный термопластичный полимер. Термопласты становятся гибкими при температурах их плавления и затвердевают при охлаждении без значительной деградации.3 компонента в АБС обеспечивают свои уникальные характеристики. Акрилонитрил обеспечивает химическую и термическую стабильность, бутадиен обеспечивает ударопрочность и прочность, а стирол обеспечивает долговечную глянцевую поверхность.

Почему АБС — хороший пластик?

ABS — это химический и ударопрочный пластик, который легко обрабатывать. Он легкий и имеет низкую температуру плавления, что делает его идеальным выбором для литья под давлением и экструзии. ABS может быть легко окрашен, что позволяет производителям предлагать самые разные цвета.Другие преимущества включают низкую тепло- и электропроводность, что делает его популярным в потребительских приложениях. АБС хорошо подходит для вторичной переработки, поскольку его можно многократно нагревать и охлаждать без разложения.

АБС-пластик легко ломается?

Механические свойстваАБС-пластика включают ударопрочность и ударную вязкость. ABS является химически стойким и может нагреваться и охлаждаться много раз. Воздействие ультрафиолета ухудшит качество АБС-пластика, если он не защищен должным образом. Он также обладает низкой устойчивостью к растворителям и усталости.

Каковы общие области применения АБС-пластика?

Поскольку АБС-пластик легкий, химический и ударопрочный, прост в обработке и может быть изготовлен в различных цветах, он обычно используется для:

- Автозапчасти (внутренняя отделка и колпаки)

- Музыкальные инструменты (кларнеты и магнитофоны)

- Спортивная экипировка (накладки и шлемы)

- Компьютерные комплектующие (клавиши клавиатуры и мыши)

- Игрушки (Лего кирпичи)

- 3D печать накаливания

- Сантехнические трубы

- Электрические компоненты (настенные панели, выключатели, розетки)

- Бытовая техника (пылесосы, телефоны, кухонные принадлежности)

ABS и PLA нити — самые популярные материалы для 3D-печати. Но одна из них более прочная и гибкая, а другая удобнее в использовании и ее легче печатать.

Согласны ли вы с тем, что одной из важных частей 3D-печати является знание того, что для выполнения этой работы вы используете правильный материал? При поиске строительного материала, который вы будете использовать, вам нужно учесть множество вещей, таких как точность, гибкость и прочность, чтобы он правильно и точно напечатал то, что вы хотите.

Several Существует несколько типов материалов, которые обычно используются для 3D-печати. Двумя наиболее распространенными являются нити ABS и PLA . Хотя они могут показаться похожими, у них есть свои различия. Здесь мы рассмотрим нити ABS против PLA и какие из этих двух лучше подходят для 3D-печати.PLA против ABS 3D-печати: в чем разница?

Существует много материалов, которые вы можете использовать для 3D-печати. Тем не менее, самых популярных пластиков являются PLA и ABS.Поскольку они являются двумя доминирующими материалами, их часто сравнивают.

На самом деле, если вы будете искать в Интернете, вы часто будете встречать слова: «нить накала против абс», «нить накала против пла», «нить накала против пла» или «нить на 3D-принтере против пл.» Ряд людей, таких как вы, хотят знать, что лучше между ними.

На самом деле, если вы будете искать в Интернете, вы часто будете встречать слова: «нить накала против абс», «нить накала против пла», «нить накала против пла» или «нить на 3D-принтере против пл.» Ряд людей, таких как вы, хотят знать, что лучше между ними.

Первое, что мы сделаем, это определим эти материалы, чтобы лучше понять их. Затем мы рассмотрим его температуру, цену и доступность.

PL Как правило, PLA и ABS являются термопластами. Это означает, что когда они перегреты, они станут податливыми. Прежде чем они остынут, вы можете лепить их и придать им нужную форму.Кроме того, вы можете выполнять этот процесс снова и снова, не теряя целостности материалов. Одним из ключевых сходств между этими двумя является процесс, который они проходят в процессе 3D-печати.

Но так же, как было упомянуто ранее, они различаются в некоторых отношениях, особенно когда речь идет о точках плавления, прочности и гибкости.Давайте подробнее рассмотрим каждую из этих термопластов в следующих разделах.

Что такое нить накала?

Лего строительные блоки сделаны из этого материала. Многие предприятия и специалисты предпочитают этот материал для печати для изготовления автомобильных деталей и музыкальных инструментов.Этот материал обычно используется для защитных головных уборов, автомобильной отделки, систем труб и игрушек.

ow Однако этот пластик нелегко напечатать. ABS имеет высокую температуру плавления и имеет тенденцию к деформации при охлаждении во время печати. Таким образом, ABS необходимо печатать на отапливаемой кровати, которая, к сожалению, не всегда доступна в большинстве домашних принтеров.

Точка плавления

ABS (акрил-бутадиен-стирол) считается аморфным. Таким образом, он не имеет определенной температуры плавления.Тем не менее, стандартная температура для печати высока при 230 ° C, в то время как температура стеклования составляет около 105 ° C.

Тем временем другие предлагают установить 3D-принтеры при температуре 210-240º C с подогреваемой кроватью при температуре 80º или более. Таким образом, вам может потребоваться экспериментировать, пока вы не получите лучший результат.

Процесс печати и производительность

Как уже упоминалось, нити АБС имеют тенденцию к деформации и должны быть напечатаны в нагретом слое. Поскольку эта функция недоступна в большинстве домашних принтеров, новичкам и любителям может быть сложно печатать с помощью ABS, даже если они любят этот материал.

Как уже упоминалось, нити АБС имеют тенденцию к деформации и должны быть напечатаны в нагретом слое. Поскольку эта функция недоступна в большинстве домашних принтеров, новичкам и любителям может быть сложно печатать с помощью ABS, даже если они любят этот материал.

Кроме того, вам нужна вентиляция при использовании этого термопластика, потому что пары могут быть неприятными. Дым ABS считается более токсичным, чем PLA.

Тем не менее, при нормальных условиях обработки, это безопасно, но пары во время обработки плавления могут вызвать раздражение глаз, кожи и дыхательных путей. Передержка может вызвать тошноту и головную боль.

Эти факторы необходимо учитывать, если вы планируете использовать термопластики ABS. Хотя это не может быть предпочтительным для любителей, они, безусловно, делают отличный материал для 3D-печати для более профессиональных применений.

Наличие и цена

ABS нити легко доступны в интернет-магазинах. Вы можете проверить несколько брендов. Вы также можете просматривать форумы, чтобы увидеть, какой бренд наиболее предпочтителен и используется пользователями.

ABS нити легко доступны в интернет-магазинах. Вы можете проверить несколько брендов. Вы также можете просматривать форумы, чтобы увидеть, какой бренд наиболее предпочтителен и используется пользователями.

📌 В целом, цена этих материалов для 3D-печати составляет около 20 долларов США за килограмм. Если вы найдете тот, который намного дешевле, обязательно проверьте, является ли это реальным предложением, поскольку могут быть поддельные по более низкой цене.

Всегда имейте в виду, что качество вашей нити влияет на качество вашей продукции.Таким образом, убедитесь, что вы покупаете только реальную сделку.

Кроме того, покупка некачественного термопластика может не послужить его цели. Это будет стоить вам дороже, если вы не сможете использовать его, так как вам нужно купить другой.

Что такое нить PLA?

PLA (полимолочная кислота или полилактид) изготовлен из сахарного тростника и кукурузного крахмала, которые являются органическими материалами. В отличие от АБС, пары от этого пластика пахнут сладкими и похожими на конфеты.

📌PLA считается безопаснее против ABS.Кроме того, PLA проще и удобнее использовать между двумя материалами для 3D-печати.

Когда вы используете PLA, ваш конечный продукт становится более блестящим и гладким. Как правило, это более эстетично.

PLA — одна из самых популярных биопластиков. Это обычно используется в пластиковых стаканчиках, одноразовой посуде, пищевой упаковке и медицинских имплантатах.

Точка плавления

Этот материал плавится при гораздо более низкой температуре, которая составляет от 180 до 220 ° C. Он может быть напечатан без подогреваемого слоя, но рекомендуется использовать его при температуре 60º C

Его температура для стеклования составляет от 60 ° C до 65 ° C.Это на самом деле его недостаток, поскольку он ограничивает использование этого пластика.

Процесс печати и производительность

Возможно, вы получите лучший опыт 3D-печати с PLA, поскольку он не источает неприятного запаха. На самом деле, поскольку он сделан из материала на основе сахара, он пахнет сладко. Это полная противоположность тому, что пользователи ненавидят в ABS.

Возможно, вы получите лучший опыт 3D-печати с PLA, поскольку он не источает неприятного запаха. На самом деле, поскольку он сделан из материала на основе сахара, он пахнет сладко. Это полная противоположность тому, что пользователи ненавидят в ABS.

Кроме того, PLA проще и удобнее в использовании. В отличие от ABS, он лежит на печатной платформе практически без усадки.У вас будет больше душевного спокойствия и меньше страха, что он будет подниматься, деформироваться или трескаться во время печати.

Наличие и цена

Обычно цена за килограмм нитей PLA составляет 19 долларов США. На рынке есть много марок термопластов PLA , которые легко доступны. Таким образом, у вас есть много вариантов на выбор.

Опять же, чтобы проверить производительность этих брендов, перейдите на форумы, где вы можете прочитать отзывы покупателей перед покупкой. Это поможет вам решить, какой бренд имеет лучшую репутацию.

PLA против силы ABS

Бывают случаи, когда ответ на это сравнение « pla против abs пластика » зависит от объекта, которым вы будете 3D-печать. PLA и ABS не имеют одинаковой прочности, и один из них лучше всего использовать при 3D-печати объектов, которые будут подвержены износу.

Когда речь идет о прочности, нити PLA имеют большую прочность на разрыв. Но что касается удлинения при разрыве, можно ожидать, что эти печатные материалы будут иметь те же характеристики, что и нити ABS.Удлинение при разрыве — это мера максимальной длины объекта перед разрывом, когда он растягивается.

📌 ABS — это прочный пластик , если он напечатан при достаточной температуре. Он обладает достаточной гибкостью и имеет тенденцию изгибаться, а не ломаться под давлением. Короче говоря, ABS — ударопрочность.

Это одна из важных причин, по которой многие предпочитают использовать нити АБС, а не нити PLA. При падении ABS отскакивает назад, а PLA может быть немного ломким. Таким образом, PLA может сломаться или сломаться.

Чтобы получить обзор различий между между ABS и PLA , вы можете проверить таблицу ниже.

| Особенности | PLA | ABS |

| Кровать с принтом | Опционально | Обязательный |

| Температура слоя печати | От 20 ° C до 60 ° C | От 80 ° C до 110 ° C |

| Температура печати | 180 ° C до 230 ° C | от 210 до 250 ° C |

| Корпус | Опционально | Рекомендовано |

| Сабо сопла | Изредка | Никогда |

| Дым | Little / None | Интенсивный / Плохой |

| Цена | долл. США / кг. | 20 долларов США / кг. |

ABS против PLA: какие печатные материалы лучше?

Учитывая всю эту информацию, мы можем ясно увидеть сходство между ними. Для хранения обеим нужно сухих мест, они имеют близкую цену и обе сильны.

Учитывая всю эту информацию, мы можем ясно увидеть сходство между ними. Для хранения обеим нужно сухих мест, они имеют близкую цену и обе сильны.

Два материала производят определенные запахи во время печати, потому что нагревание материалов производит пары. Температура процесса печати влияет на интенсивность паров, а не только на материал.

Подобно тому, что мы упоминали выше, ABS нуждается в вентиляции , потому что он пахнет горячим пластиком, а PLA пахнет немного сладко. Интенсивность запаха, который они испускают, также зависит от используемого вами принтера.

Материалы также отличаются во многих отношениях. ABS предоставит вам 3D-печатную продукцию, которая имеет большую структурную целостность. Они также лучше, когда дело доходит до механического использования, потому что материал может выдержать агрессивные элементы.

Однако материал АБС потребует определенных типов принтеров, а также поверхностей для печати.С другой стороны, PLA является более точным и обеспечивает лучшее качество и эстетически привлекательные 3D-объекты . PLA также более гибок в условиях 3D-печати и более прост в использовании.

Однако материал АБС потребует определенных типов принтеров, а также поверхностей для печати.С другой стороны, PLA является более точным и обеспечивает лучшее качество и эстетически привлекательные 3D-объекты . PLA также более гибок в условиях 3D-печати и более прост в использовании.

Если мы посмотрим на эти различия, мы можем сказать, что PLA отлично подходит для любителей, а ABS лучше для тех, кто хочет производить детали, имеющие коммерческий класс. Кроме того, всегда рассматривайте объект, который вы собираетесь в 3D-печати. Если вам нужен прочный и качественный материал, лучше использовать ABS, чем PLA.Но если вам нужна более простая и плавная 3D-печать на , выберите PLA .

Заключение

ABS и PLA предлагают различные преимущества, когда дело касается 3D-печати. PLA проще и удобнее в использовании по сравнению с ABS. Это также безопаснее, чем его коллега.

Тем не менее, ABS сильнее и гибче. Вы можете распечатать больше вещей с ABS, но это не так легко обрабатывать. PLA более удобен для начинающих.

Использовали ли вы эти материалы для своих 3D-печатных проектов? Что вы предпочитаете между PLA и ABS? Расскажите нам, что вы думаете и каков ваш опыт использования этих материалов.

Если у вас есть какие-либо комментарии или вопросы, поделитесь ими в разделе комментариев, и мы обязательно ответим вам.

Кроме того, если вы хотите узнать больше о 3D-печати и 3D-принтерах, не стесняйтесь посетить нашу домашнюю страницу .

Рекомендации:

www.3ders.org/pricecompare/

https://www.allthat3d.com/best-3d-printer/

https://www.allthat3d.com/3d-printing-benefits/

https: // www. allthat3d.com/3d-printed-objects/

reprap.org/wiki/PLA

reprap.org / wiki / ABS

www.digitaltrends.com/cool-tech/abs-vs-pla-3d-printing-materials-comparison/

all3dp.com/pla-abs-3d-printer-filaments-compared/

ss. whiteclouds.com/blog/toxicity-abs-plastic-3d-printing

Выдающийся ударопрочный недорогой пластик, простой в обработке и термоформовании

ABS — это недорогой пластиковый материал с превосходными характеристиками ударопрочности, обрабатываемости и термоформования. Это отличный выбор для корпусов машин, светильников розничных магазинов и торговых точек, когда требуется ударопрочность или долговечность.

АБС-пластиквыпускается общего, машинного, огнестойкого, стойкого к ультрафиолетовому излучению, ортопедического, FDA-совместимого и царапинового сорта различных текстур и цветов.Для химической стойкости ABS посмотрите наш график.

Магазин для ABS

| ЛИСТ | Размеры: 12 х 12 дюймов — 48 х 96 в |

|---|---|

| Толщина: 0,060 дюйма — 4 на |

| ROD | Внешний диаметр: 0.250 в — 6 в |

|---|

| ЦВЕТ | Лист: Натуральный, Белый, Беловатый, Черный, Бежевый, Темно-серый, Светло-серый, Красный Удочка: |

|---|

| Текстура, Поверхность, Образец | Level Haircell, Гладкая / Гладкая, Haircell 1 Side |

|---|

| СОРТОВ | общего назначения, огнестойкие, машинного класса, устойчивы к ультрафиолетовому излучению, устойчивы к царапинам |

|---|

Допуски на длину, ширину, толщину и диаметр зависят от размера, производителя, марки и марки.Нестандартные размеры и цвета доступны по запросу.

ABS Свойства и Варианты материалов

Royalite® R20 — термопластичный лист — это жесткое изделие из АБС, обладающее сочетанием свойств, что делает его идеальным для самого широкого спектра применений. Он обладает очень высокой ударной вязкостью и жесткостью, превосходными характеристиками при высоких и низких температурах и выдающейся формуемостью.

Royalite® R59 — это огнестойкий листовой материал из ABS / PVC сплава, который часто используется для транспортных, архитектурных и электронных применений, требующих сертификации UL.

Royalite® R57 — термопластичный лист — огнестойкий, жесткий ABS / PVC продукт, специально разработанный для соответствия требованиям Федерального авиационного управления. Он проходит FAR 25,853b на 0,047 «и выше. Он сочетает в себе легкий вес с очень высокой ударной вязкостью, высокой прочностью на растяжение и жесткостью, а также отличную формуемость и пластичность.

Лист ABS для O & P — ABS имеет отличные характеристики термоформования. Из-за этого это обычно используется для задних скоб и панелей жесткости скоб ткани.

Tech Tip — Используйте Plexus® MA300, быстросхватывающийся метакрилатный клей, для создания более прочных связей, чем сам ABS.

Магазин для ABS

| ЕДИНИЦ | ASTM TEST | ABS | |

|---|---|---|---|

| Прочность на растяжение | фунтов на квадратный дюйм | D638 | 4 100 |

| Модуль изгиба | фунтов на квадратный дюйм | D790 | 304 000 |

| Удар по Изоду (с надрезом) | фут-фунт / дюйм надреза | D256 | 7.7 |

| Температура отклонения тепла @ 264 фунтов на квадратный дюйм | ° F | D648 | 177 |

| Максимальная непрерывная рабочая температура в воздухе | ° F | 160 | |

| Водопоглощение (погружение на 24 часа) | % | D570 | 0.30 |

| Коэффициент линейного теплового расширения | дюйм / дюйм / ° Fx10 -5 | D696 | 5,6 |

Значения могут отличаться в зависимости от торговой марки. Пожалуйста, обратитесь к представителю Curbell Plastics за более конкретной информацией об отдельном бренде.