Нужно ли менять светофильтры в зависимости от величины сварочного тока?

1) Менять при величине тока свыше 200 А.

2) По усмотрению сварщика.

3) Следует менять в любом случае.

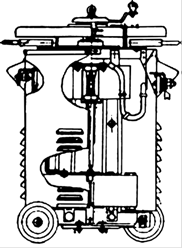

В1. Установите соответствие между конструктивными элементами сварочного трансформатора типа ТС-500 и цифровой позиции рисунка.

5

54

3

6

2 7

1 8

9

а – механизм регулирования сварочного тока;

б – клеммы низкого напряжения;

в – подвижная катушка;

г – магнитопровод;

д – неподвижная катушка;

е – кожух;

ж – регулировочный винт;

з – клеммы высокого напряжения;

и – крышка.

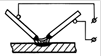

В2. Установите соответствие между представленными схемами сварочных дуг и их наименованием. К каждой позиции первого столбца подберите соответствующую позицию из второго столбца, обозначенную цифрой.

| Наименование | Схема |

| А – косвенного действия | 1

|

| Б – прямого действия | 2

|

| В – прямого действия двумя электродами при трехфазном токе | 3

|

| Г – сжатая дуга | 4

|

С1. Перечислите последовательность операций, которые необходимо выполнить при сварке двух пластин встык с V–образным скосом кромок.

1) выполнить сборку пластин;

2) выполнить сварку;

3) проверить качество сварки;

4) зачистить поверхность шва;

5) зачистить кромки.

Эталон ответов для проверки результатов теста

Сварщик (ручной и частично механизированной сварки (наплавки))

МДК 02.01. Техника и технология ручной дуговой сварки (наплавки, резки) покрытыми электродами

| № вопроса | Вариант 1 | Вариант 2 |

| 1 | 2 | 3 |

| 2 | 1 | 3 |

| 3 | 3 | 2 |

| 4 | 2 | 3 |

| 5 | 3 | 2 |

| 6 | 3 | 3 |

| 7 | 1 | 2 |

| 8 | 3 | 1 |

| 9 | 3 | 1 |

| 10 | 3 | 2 |

| 11 | 2 | 2 |

| 12 | 1 | 1 |

| 13 | 3 | 2 |

| 14 | 3 | 3 |

| 15 | 2 | 1 |

| 16 | 3 | 1 |

| 17 | 2 | 3 |

| 18 | 3 | 2 |

| 19 | 1 | 3 |

| 20 | 3 | 2 |

| 21 | 3 | 2 |

| 22 | 2 | 3 |

| В1 | 1Д; 2А; 3Г; 4Б; 5В; 6Е | 1Ж; 2Е; 3З; 4И; 5А; 6Б; 7В; 8Г; 9Д |

| В2 | А2; Б3; В1; Г4 | А2; Б1; В3; Г4 |

Эталон ответов для проверки результатов теста части С

Вариант 1

С1.

2) выполнить сборку пластин;

3) заварить первый шов;

4) перевернуть пластины;

5) заварить шов с обратной стороны.

Вариант 2

С1.

1) зачистить кромки;

2) выполнить сборку пластин;

3) выполнить сварку;

4) зачистить поверхность шва;

5) проверить качество сварки.

Критерии оценивания результатов теста

Вариант 1.

За каждое правильно выполненное тестовое задание первой части (А) ставится 1 балл.

За каждое правильно выполненное задание второй части (В) ставится 2 балла.

Выполнение заданий практической части (С) оценивается по следующим критериям:

Задание С1

| № | Критерии оценивания | Баллы |

| Перечислите последовательность операций, которые необходимо выполнить при сварке встык двух пластин без разделки кромок двусторонним швом. 1) зачистить кромки; 2) выполнить сборку пластин; 3) заварить первый шов; 4) перевернуть пластины; 5) заварить шов с обратной стороны. | 5 | |

| Ответ правильный и полный, включает в себя все пункты | 5 | |

| В ответе допущена ошибка в одном из пунктов | 2 | |

| В ответе допущена ошибка более чем в одном из пунктов | 0 | |

ИТОГО С1 | 5 | |

Максимальное количество баллов при выполнении заданий КИМ

| № | Типы заданий | Максимальное количество баллов |

| 1 | Задания первой части (А) | 22 |

| 2 | Задания второй части (В) | 4 |

| 3 | Задания практической части (С) | 5 |

Итого | 31 | |

Билеты экзамена по проверке знаний специалистов сварочного производства 2 уровень

БИЛЕТ № 10

ВОПРОС 1

В чем особенность дуговой сварки порошковой проволокой?

1. Сварка производится с использованием специального — порошковой проволоки.

2. Сварка производится с использованием специального порошка при сварке проволокой сплошного се-чения.

3. Сварка производится с использованием специальной металлической крошки.

ВОПРОС 2

В какой из частей слитка в большей степени наблюдается химическая неодородность по сечению?

1. В нижней части слитка.

2. В средней части слитка.

3. В верхней части слитка.

ВОПРОС 3

Какие стали относятся к аустенитным сталям?

1. 08Х18Н9, 03Х16Н9М2, 10Х17Н13М2Т.

2. 08Х13, 05Х12Н2М, 08Х14МФ.

3. 12МХ, 12ХМ, 20ХМА.

ВОПРОС 4

Какие стали относятся к углеродистым инструментальным сталям ?

1. С содержанием углерода 0,5 % вес.

2. С содержанием углерода 0,7 % вес.

3. С содержанием углерода 1,2 % вес.

ВОПРОС 5

До какой температуры должна быть нагрета сталь при высоком отпуске?

1. Выше температуры аустенитного превращения.

2. До 7270 С.

3. До 6000 — 6500 С

ВОПРОС 6

Содержание, какого газа в металле шва хромистых ферритных сталей определяет его склонность к пористости?

1. Азот.

2. Водород, кислород.

3. Окись углерода.

ВОПРОС 7

Какая зона в сварочной дуге называется катодным пятном?

1. Высокотемпературный участок дуги на отрицательном электроде.

2. Высокотемпературный участок дуги на положительном электроде.

3. Ионизированный участок по оси столба дуги.

ВОПРОС 8

Какие источники электрической энергии используются для сварке на постоянном токе?

1 .Трансформаторы.

2. Тиристорные трансформаторы.

3. Выпрямители, преобразователи и агрегаты

ВОПРОС 9

Что такое режим холостого хода сварочного источника питания?

1. Первичная обмотка трансформатора подключена к сети, а вторичная замкнута на потребитель

2. Первичная обмотка трансформатора подключена к сети, а вторичная обмотка отключена от потреби-теля

3. Первичная обмотка трансформатора не подключена к сети, а вторичная обмотка присоедена к потре-бителю

ВОПРОС 10

В каких условиях должны храниться сварочные материалы?

1. Сварочные материалы хранят в специально оборудованном помещении без ограничения температу-ры и влажности воздуха.

2. Сварочные материалы хранят в специально оборудованном помещении при положительной темпе-ратуре воздуха.

3. Сварочные материалы хранят в специально оборудованном помещении при температуре не ниже 150 С и относительной влажности воздуха не более 50%.

ВОПРОС 11

Чем руководствуются при назначении режима прокалки электродов?

1. Производственным опыта.

2. Техническом паспортом на сварочные материалы.

3. Рекомендациями надзорных органов.

ВОПРОС 12

С какой целью выполняют разделку кромок свариваемых деталей ?

1. Для уменьшения разбрызгивания металла.

2. Для удобства наблюдения за процессом сварки.

3. Для обеспечения провара свариваемого металла на всю глубину.

ВОПРОС 13

Как влияет длина дуги на частоту перехода капель жидкого металла с электрода в сварочную ванну?

1. Не влияет.

2. Увеличение длины дуги уменьшает частоту перехода капель с торца электрода.

3. Увеличение длины дуги увеличивает частоту перехода капель с торца электрода.

ВОПРОС 14

На каком токе рекомендуется выполнять ручную аргонодуговую сварку неплавящимся электродом соеди-нений трубопроводов и оборудования?

1. На постоянном токе обратной полярности.

2. На постоянном токе прямой полярности.

3. На переменном токе.

ВОПРОС 15

Нужно ли менять светофильтры в зависимости от величины сварочного тока?

1. Нужно в зависимости от величины тока.

2. По усмотрению сварщика.

3. Менять при величине тока свыше 200 А.

ВОПРОС 16

Почему при сварке в углекислом газе ограничивают напряжение дуги?

1. При увеличенном напряжении дуги возрастает вероятность прожога металла.

2. При увеличенном напряжении дуги увеличивается окисление и разбрызгивание металла.

3. С целью удобства манипулирования сварочной дугой.

ВОПРОС 17

В чем заключается особенность термического цикла электрошлаковой сварки по сравнению с другими видами сварки плавлением?

1. Высокая степень перегрева сварочной ванны.

2. Малая скорость нагрева и высокая скорость охлаждения сварочной ванны.

3. Высокая инерционность процесса нагрева и малая скорость охлаждения кристаллизующейся свароч-ной ванны.

ВОПРОС 18

В какой цвет окрашивают баллон для хранения кислорода?

1. Серый.

2. Голубой.

3. Белый.

ВОПРОС 19

Что понимают под термином “ правый способ сварки”?

1. Сварочная горелка следует за сварочным прутком.

2. Сварочный пруток следует за сварочной горелкой.

3. Направление сварки справа налево.

ВОПРОС 20

При контактной электрической сварке обязательно ли пластическое деформирование свариваемых деталей?

1. Обязательно одного.

2. Не обязательно.

3. Обязательно

ВОПРОС 21

Какие химические элементы понижают склонность к образованию горячих трещин в швах при сварке конструкций из углеродистых и легированных сталей?

1. Кислород, хром, марганец, ванадий.

2. Медь, никель.

3. Углерод, кремний.

ВОПРОС 22

Какая последовательность наиболее правильно отражает повышение сопротивляемости образованию холодных замедленных трещин в среднелегированных сталях в зависимости от метода сварки?

1. Сварка в углекислом газе, аргонодуговая сварка, автоматическая сварка под кислыми флюсами.

2. Ручная электродуговая сварка, сварка в углекислом газе, автоматическая сварка под кислыми флюса-ми.

3. Автоматическая сварка под кислыми флюсами, ручная электродуговая сварка, сварка в углекислом га-зе, аргонодуговая сварка.

ВОПРОС 23

Какой сварной шов обеспечивает наиболее высокое сопротивление усталостному разрушению?

1. Угловой.

2. Стыковой.

3. Нахлесточный.

ВОПРОС 24

Что является наиболее распространенной причиной хрупких разрушений сварных соединений при низких температурах?

1. Понижение пластических свойств сварных соединений.

2. Повышения прочностных свойств сварных соединений.

3. Концентрация пластических деформаций и деформационное старение металла сварных соединений в зонах изменения формы, расположения дефектов, трещин, текстурной неоднородности.

ВОПРОС 25

Какие факторы наиболее сильно влияют на свариваемость металла?

1. Химический состав, теплофизические и механические свойства металла.

2. Характер кристаллической решетки металла при высоких температурах.

3. Выбранный способ сварки плавлением металла..

ВОПРОС 26

Что называют непроваром?

1. Отсутствие наплавленного металла на участке сварного шва.

2. Несплавление валика металла шва с основным металлом.

3. Неровности поверхности металла шва или наплавленного металла.

ВОПРОС 27

Что называют наплывом в сварном соединении?

1. Дефект в виде металла, натекшего на поверхность сваренного металла и не сплавившегося с ним.

2. Неровности поверхности металла шва или наплавленного металла.

3. Несплавление валика металла шва с основным металлом.

ВОПРОС 28

В каком порядке гасят резак при ацетилено-кислородной сварке (резке) при обратном ударе?

1. Произвольно.

2. Закрывают вентиль кислорода на резаке, затем на баллоне или кислородопроводе, затем вентиль го-рючего на резаке и баллоне.

3. Закрывают подачу горючего, затем кислорода.

ВОПРОС 29

Время на отдых и личные потребности определяют:

1. По фактическим затратам.

2. Устанавливается произвольно.

3. Определяют усредненно в % от операционного времени.

ВОПРОС 30

Как учитываются нормы на производство единицы продукции?

1. Учитывают только сварочные процессы.

2. Учитывают только сборочно-сварочные процессы.

3. Учитывают затраты на выполнение сборочных, сварочных и других видов работ, связанных с про-изводством продукции на сварочном участке.

Для перехода на следующую страницу воспользуйтесь постраничной навигацией ниже

Страницы: 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15маркировка и классификация – Расходники и комплектующие на Svarka.guru

В процессе электросварки дуга и плавящийся металл излучают тепло и сильный свет. Защитить глаза рабочего могут только светофильтры для сварочных масок. Они пропускают малую часть излучения, позволяя видеть сварочную ванну, электрическую дугу и управлять процессом соединения металла. Глаза при этом защищены от вредного излучения. Для каждого вида сварочных работ подбирается свой тип светофильтров.

Виды светофильтров по назначению

Различные виды сварки отличаются типом и интенсивностью излучения. Кроме основного рабочего, в процессе часто участвует подручный, который также находится в непосредственной близости от дуги и горящего газа. В зависимости от вида проводимых работ стекло для маски сварщика делится на типы:

Различные виды сварки отличаются типом и интенсивностью излучения. Кроме основного рабочего, в процессе часто участвует подручный, который также находится в непосредственной близости от дуги и горящего газа. В зависимости от вида проводимых работ стекло для маски сварщика делится на типы:

- электросварка и электрогазосварка, Э1 – Э5;

- газосварка и газорезка, Г1 – Г3;

- для подсобных рабочих, В1 – В3.

Для маски «хамелеон» светофильтры обозначаются С3 – С8. Они применяются для разных видов сварки.

Защитные стекла могут быть вставлены с маски, очки и щитки. Очки можно применять только при сварке газом, они не защищают от ожогов лицо. Щиток приходится одной рукой держать, что ограничивает возможности производить работу интенсивно.

Зачем использовать светофильтры

Достаточно несколько секунд посмотреть на горящую лампочку накаливания, и на сетчатке отразиться ее форма. Отведя взгляд, человек еще долго видит всюду эту спираль. Горячий расплавленный металл светится и излучает больше раздражающих глаза лучей, чем лампочка накаливания. В результате повреждается роговица и хрусталик. Они получают сильные ожоги, которые со временем могут привести к слепоте.

Использование сварочного фильтра позволяет сохранить зрение и видеть самые необходимые элементы сварки.

По интенсивности затемнения светофильтры делятся на несколько видов. Для масок применяется классификация и обозначение по ГОСТ Р 12.4.238-2007 ССБТ, в отечественной маркировке С4 – С8 для электродуговой сварки. В международном обозначении пишется DIN 7 – 12.

Виды светофильтров для электросварки

Первыми защитными средствами органов зрения были темные стекла, не пропускающие свет. С развитием технологий появились удобные светофильтры, способные изменять степень затемнения в зависимости от излучения.

У каждого вида имеется своя характеристика с положительными качествами и недостатками.

С постоянным

В стекло при его изготовлении добавляется никель или медь. Они значительно сокращают количество ультрафиолетовых и инфракрасных лучей, отражая их, как зеркало.

Выбрать подходящее стекло можно исходя из предстоящих работ, по маркировке и коэффициенту затемнения. Кроме этого надо точно знать посадочный размер на маске. Поскольку стекла имеют разные размеры.

Важно! Неудобство использования в том, что стеклянный светофильтр приходится постоянно переставлять при изменении размера и мощности дуги, например сварка шва в несколько уровней с разными по диаметру электродами.

Со сменным

В светофильтры могут вставляться полимерные пленки, и они меняют свое затемнение в зависимости от яркости света, падающего на поверхность. По этому принципу создаются очки для применения в быту, прозванные Хамелеон. Недостаток полимерных светофильтров во времени срабатывания. При начале сварки, первые лучи могут попасть в глаза.

На такие фильтры дополнительно устанавливают поляризационный защитный слой, отсекающий УФ и ИК излучение.

Полимерные фильтры со сменным затемнением удобно использовать в газовой сварке и резке, где происходит постепенное расплавление металла.

Диоптрические линзы

Диоптрические линзы устанавливаются на маски, но не являются самостоятельными фильтрами. Они используются как увеличительное стекло при работе с мелкими деталями. В случае плохого зрения у сварщика, ему следует подобрать стекло с соответствующими диоптриями, чтобы постоянно использовать, поскольку обычные очки под маску одевать проблемно.

Для маски хамелеон

Светофильтр для маски «хамелеон» представляет собой электронный механизм, работающий от блока питания. Основной фильтрующий элемент – жидкокристаллическая пленка. При попадании на нее света, кристаллы меняют свою поляризацию и не пропускают определенные лучи. Активность работы жидких кристаллов зависит от силы подающегося на пленку тока.

Качественная работа светофильтра в маске «хамелеон» может зависеть от многих факторов. Жидкокристаллическая основа чувствительна:

- к перепадам температур;

- длительному не использованию;

- вибрации;

- динамическим нагрузкам;

- чистоте наружного стекла.

Выбор маски зависит от типа производимых работ. Регулировка прозрачности производится в определенном диапазоне. Степень защиты определяется количеством пленок в фильтре, из может быть от 1 до 3 шт.

Зарядка фильтра производится от сменной литиевой батареи или встроенной солнечной панели, расположенной на лицевой стороне маски выше стекла.

Основное достоинство светофильтра «хамелеон», что маску не нужно снимать, чтобы увидеть место сварки, обить шлак. Она становится прозрачной при отсутствии яркого излучения.

Как выбрать

Светофильтры для масок сварщика можно выбрать по маркировке. Она имеет 4 цифры. Каждая из них характеризует определенный показатель.

- Номер оптического класса. Определяет четкость изображения сквозь светофильтр.

- Уровень светорассеивания. С увеличением значения цифры ухудшается изображение, получаемое глазами, картинка мутная. Лучше всего видно при значении маркировки 1.

- Уровень затемнения и равномерность его распределения по всех поверхности стекла.

- Угловая зависимость затемнения, его степень при повороте на 15⁰.

Маркировка сварочного стекла показывает, насколько хорошо будет видна дуга и степень защиты глаз при сварке, включая небольшой поворот головы.

Электросварщик 6 разряда цеха металлоконструкций завода ЛЗСК Магриянов В. П: «При электродуговой сварке светофильтры подбираются по степени затемнения в зависимости от диаметра электрода, которым предстоит работать. Например С4 подойдет для электрода диаметром 4 мм и меньше. Более сильная дуга будет слепить глаза. Если взять наоборот, стекло с большей степенью защиты, то через него не возможно будет рассмотреть элементы сварочной ванны».

Неисправности автоматических светофильтров и варианты решения

Основные неисправности стекла для сварочной маски «хамелеон» заключаются в нарушении прозрачности и защиты его:

- не срабатывает затемнение;

- сильно затемняет не видно дугу;

- не регулируется степень затемнения.

В масках с литиевыми батарейками необходимо поменять их. Модели со встроенным источником питания выставить на солнце. Выше стекла расположены солнечные батареи, которые заряжаются от света. Они садятся, если маска долго не использовалась, и яркий свет не попадал на нее.

Вторая причина неполадок заключается в окислении контактов. Если гарантийный срок закончился, следует разобрать защитное устройство и проверить контакты, зачистить их, покрыть специальной смазкой или лаком, пропускающим ток.

При работе на холоде надо знать, что автоматический режим изменения прозрачности на «Хамелеоне» тормозит при охлаждении. При температуре ниже – 10⁰ полностью прекращает работу.

Проводить сварку удобно в маске «хамелеон». Но она имеет недостатки. Нет смысла покупать дорогой защитный атрибут любителям, которые изредка мастерят. Для работы в полевых условиях, особенно на холоде, она тоже не годится. Жидкокристаллические фильтры позволяют варить с большой производительностью специалистам, работающим на производстве.

Билеты экзамена для проверки знаний специалистов сварочного производства 1 уровень

БИЛЕТ 7

ВОПРОС 1. С какой целью один из концов электрода выполняют без покрытия

1. С целью экономии покрытия.

2. Для определения марки электрода.

3. Для токоподвода.

ВОПРОС 2. Какие стали относятся к группе кремнемаргацовистых сталей?

1. 15Х2НМФА, 16ГНМА, 20ХМА.

2. 10ХСНД, 10ХН1М, 12МХ.

3. 15ГС, 20ГСЛ, 09Г2С.

ВОПРОС 3. Укажите буквенные обозначения вида электродного покрытия.

1. А — кислое, Б – основное, Ц – целлюлозное, Р – рутиловое, П – прочих видов.

2. К – кислое, О — основное, ОР –органическое, РТ – рутиловое, П – прочих видов.

3. К – кислое, О — основное, Ц – целлюлозное, Р – рутиловое, П – прочих видов.

ВОПРОС 4. Исходя из каких условий выбираются провода для электрических цепей?

1. Исходя из допустимой плотности тока.

2. Исходя из удельного сопротивления проводника.

3. Исходя из требуемой длины проводника.

ВОПРОС 5. Какие требования предъявляются к помещению для хранения сварочных материалов?

1. Сварочные материалы хранят в специально оборудованном помещении без ограничения температуры и влажности воздуха.

2. Сварочные материалы хранят в специально оборудованном помещении при положительной температуре воздуха.

3. Сварочные материалы хранят в специально оборудованном помещении при температуре не ниже 15 0С и относительной влажности воздуха не более 50%.

ВОПРОС 6. Для сварки какой группы сталей применяют электроды типов Э-09М и Э-09МХ?

1. Для сварки теплоустойчивых низколегированных сталей.

2. Для сварки конструкционных сталей повышенной и высокой прочности.

3. Для сварки высоколегированных сталей.

ВОПРОС 7. Какую основную роль играют газообразующие вещества в электродном покрытии?

1. Нейтрализуют вредное влияние серы и фосфора в металле шва.

2. Повышают пластичность наплавленного металла.

3. Защищают расплавленный металл сварного шва от взаимодействия с воздухом.

ВОПРОС 8. Как влияет сварочный ток на размеры сварного шва?

1. Увеличение сварочного тока уменьшает размеры шва и зоны термического влияния.

2. Увеличение сварочного тока уменьшает размеры шва и увеличивает зону термического влияния.

3. Увеличение сварочного тока увеличивает глубину проплавления и ширину зоны термического влияния.

ВОПРОС 9. Нужен ли предварительный подогрев при сварке хорошо свариваемых углеродистых сталей с толщиной элементов более 40 мм?

1. По разрешению Госгортехнадзора.

2. Не нужен.

3. Нужен.

ВОПРОС 10. Что такое дуговая сварка покрытым электродом?

1.Способ сварки, в котором дуга горит под слоем расплавленного шлака.

2. Способ сварки, в котором защита дуги, покрытого электрода и сварного шва осуществляется защитными газами.

3. Способ сварки, в котором расплавление металлического стержня, электродного покрытия и металла свариваемых элементов производится сварочной дугой.

ВОПРОС 11. Какую вольтамперную характеристику должны иметь источники тока для ручной дуговой сварки?

1. Возрастающая.

2. Жесткую или пологопадующую.

3. Крутопадающую.

ВОПРОС 12. Укажите, как влияет увеличение напряжения дуги на геометрические размеры сварного шва

1. Увеличивается ширина шва.

2. Влияния не оказывает.

3. Глубина проплава увеличивается.

ВОПРОС 13. Что контролируется при визуальном контроле?

1. Поры, неметаллические включения.

2. Внутренние трещины, несплавления.

3. Форма и размер шва, поверхностные трещины и поры, подрезы.

ВОПРОС 14. Влияют ли род и полярность тока на величину провара при РДС?

1. Не влияет.

2. Влияет существенно.

3. Влияет незначительно.

ВОПРОС 15. Как влияет величина объема металла, наплавленного в разделку за один проход, на величину деформации сварных соединений?

1. Увеличивает деформацию с увеличением объема.

2. Уменьшает деформацию с увеличением объема.

3. Не влияет

ВОПРОС 16. Как исправить швы с непроваром корня шва?

1. Выборка металла со стороны корня шва с механической зачисткой и последующей заваркой.

2. Дефектный участок не удаляется, а исправляется сваркой.

3. Выборка дефектного участка со стороны корня шва механическим способом без последующей заварки.

ВОПРОС 17. К каким дефектам может привести сварка на монтаже без защиты места сварки от ветра?

1. К появлению шлаковых включений.

2. К появлению пористости.

3. К появлению непроваров.

ВОПРОС 18. Какое напряжение считается безопасным в сырых помещениях?

1. Ниже 48 В.

2. Ниже 36 В.

3. Ниже 12 В.

ВОПРОС 19. На что указывает и следующая за треугольником цифра в условном обозначении сварных швов на чертежах?

1. На размер катета углового шва.

2. На толщину свариваемых деталей.

3. На способ сварки.

ВОПРОС 20. С какой целью в сварочной маске устанавливают светофильтр?

1. С целью защиты глаз сварщика от вредного ультрафиолетового излучения при наблюдении за сваркой.

2. С целью защиты лица сварщика от брызг расплавленного металла.

3. С целью обеспечения лучшего наблюдения за плавлением металла.

Для перехода на следующую страницу, воспользуйтесь постраничной навигацией ниже

Страницы: 1 2 3 4 5 6 7 8 9 10как выбрать светофильтры и защитное стекло, маркировка и какая маска лучше

На чтение 18 мин. Просмотров 14.1k. Опубликовано

Глаза сварщика должны быть защищены лучше, чем практически во всех остальных профессиях. Потому что глаза – зона высочайшего риска во время сварки с точки зрения безопасности. Это действие и светового излучения от дуги, искры и брызги металла при его значительном разогреве.

То, что лицо и глаза исполнителя сварки должны быть закрыты, даже не обсуждается – это обязательное требование никаким сомнениям не подлежит. А вот какими должны быть эти средства, чтобы с одной стороны, отлично защищали лицо и глаза, а с другой стороны, не мешали работать и обеспечивали удовлетворительный комфорт для сварщика – этот вопрос должен обсуждаться серьезно и со всех сторон.

Современные маски и щитки производятся в самых разнообразных вариантах – на любой вкус и кошелек. Они различаются по своей конструкции и многим другим параметрам. По каким принципам нужно выбирать маску, чтобы она была для вас самым оптимальным вариантом. Правильный выбор или сварка – важнейший вопрос, ведь речь идет о вашем здоровье.

И здесь ГОСТ, куда бы деться

Никуда не нужно деваться, ГОСТ на сварочные защитные маски есть, и слава богу, давайте этому факту радоваться. Потому что правильные модели со всеми составными элементами – это вам не шуточки.

[box type=”fact”]Речь о государственном стандарте под номером ГОСТ 12.4.035-78 «Система стандартов безопасности труда (ССБТ). Щитки защитные лицевые для электросварщиков. Технические условия» Этому ГОСТу почти срок лет: настоящий ветеран среди документов подобного рода.[/box]В него периодически вносили изменения, и он отлично до сих пор работает. По формату данного ГОСТа мы и будем разбираться как с основными понятиями, так и с техническими нюансами, касающимися масок, щитков, очков, светофильтров и всего остального, связанного с защитой глаз и лица во время сварочных работ.

Итак, сварочная маска состоит из двух частей: это пластиковые корпуса и специальные светофильтры для сварочных масок. Чаще всего они продаются вместе, но в отдельности стекла для сварки тоже предлагаются.

Дополнительные элементы присутствуют на специализированных сварочных масках с подачей воздуха, предназначенных для работ в тяжелых условиях. Также на рынке предлагаются просто очки для газовой сварки – защитное средство без корпуса для защиты лица.

Маска хамелеон.

Маска хамелеон.К самому корпусу предъявляются требования, которые легко понять: материал изготовления должен быть устойчивым к брызгам расплавленного металла, к искрам и в дополнение он не должен проводить электрических ток ни при каких условиях. Обычно корпуса производят из самых различных пластиков или из фибры.

Самым важными и понятными критериями выбора подходящей модели являются:

- вес и размеры;

- размер наголовник, угол наклона;

- глубина посадки;

- наличие регулировки угла наклона или глубины посадки, ее качество;

- регулировка расстояния между светофильтром и лицом;

- надежность системы регулировки.

Светофильтр для сварочной маски может быть самой разной формы – от круглой до прямоугольной. Материал изготовления – чаще всего органическое стекло или поликарбонат. Для того, чтобы правильно выбрать , не помешает разбираться в нюансах ультрафиолетового и инфракрасного спектров излучений.

Классификация сварочных масок

Перед вами главные категории сварочных защитных средств:

Защитные средства с фиксированным светофильтром

Самые распространенные модели с элементарной системой крепления. Вы много раз видели такое в старых советских фильмах: для того, чтобы посмотреть на результаты своей работы, да и вообще на весь мир, сварщик поднимает рукой маску. Затем для продолжения работы он опускает ее простым кивком головы.

Такая система имела свои преимущества и недостатки. Очень удобным моментом была свободная правая рука. К плюсам относилась, конечно, и простота конструкции. Но и недостаток у этой модели серьезный: когда маска поднята, глаза оказывались совершенно незащищенными. В подобных ситуациях, к примеру, при удалении шлака, для защиты глаз приходилось надевать дополнительные очки.

Модели с поднимающимся светофильтром

– здесь позаботились о сохранении глаз тщательнее: при поднятии сварочных светофильтров глаза остаются под защитой специального пластикового щитка, который давал возможность спокойно производить очистку шлака без риска повреждения глаз.

Хамелеоны

Самые популярные современные модели сварочных масок. Главная фишка хамелеонов – технические особенности светофильтра.

Маски с фильтрацией и подачей воздуха

Особенности настроек.

Особенности настроек.Сварочные маски с подачей воздуха можно назвать специализированным оборудованием для использования во время работ в сложных условиях. Прежде всего это касается выделений при работе с токсичными металлами. Такие модели иногда похожи на противогазы из-за устройств для фильтрации и подачи воздуха.

Есть варианты, в которых можно работать под водой. Маски для сварки с подачей воздуха предлагаются на рынке в большом разнообразии. Все они стоят дороже остальных моделей.

Естественно, выбор сварочной маски будет напрямую зависеть от типа сварочных работ, которыми вы собираетесь заниматься. Также на этот выбор влияют другие факторы: объем планируемых вами работ, или сила тока. TIG технология, к примеру, требует по технике безопасности затемнение стекол в очках для глаз.

А для MMA технологии пойдет самая обычная стандартная маска. Ну а если вы занимаетесь сварочными работами время от времени и совсем понемногу, нет смысла тратиться на профессиональную и громоздкую маску, можно обойтись обычным сварочным щитком. К примеру, дорогостоящие сварочные маски с подачей воздуха вам вряд ли понадобятся.

А теперь светофильтр

Светофильтр с полным правом можно назвать главной частью сварочной маски. Современные светофильтры могут различаться и по своим размерам, и по степени затенённости. Их конструкция зависит от модели маски и, конечно же, от особенностей и типов сварочного процесса.

[box type=”info”]Стандартных размеров стекла несколько: 110 х 90 мм, 102 х 52 мм, 121 х 69 мм. С одной стороны, кажется логичным выбрать стекло побольше, чтобы увеличить поле обзора. Но с другой стороны сразу же повысится риск механического повреждения стекла и, следовательно, лица или глаз сварщика. Так что и здесь в самый раз будет золотая середина.[/box]Самые продвинутые модели современных светофильтров – это хамелеоны, которые подходят практически для всех видов сварочных работ.

Классификация сварочного стекла проста:

- Стекла постоянного затемнения.

- Стекла сменяемого затемнения.

- Диоптрические линзы для сварочных средств.

Светофильтры с постоянным затемнением

Это классические и всем давно привычные модели для сварщиков. В стекла для сварочных масок добавляют в качестве дополнительных химических составных частей никель или медь. Эти добавки – главные факторы затемнения, они снижают пропускную способность стекла к свету. Еще один вариант – зеркальная поверхность для отражения световых лучей.

Защитный фильтр.

Защитный фильтр.Светофильтры с фиксированным затемнением бывают двух степеней: западный DIN и отечественный С. Зависимость степени затемнения от силы тока следующая: чем больше ампер, то есть сила тока, тем выше степень затенённости стекла должна быть в маске. При недостатках этого типа масок, перечисленных выше, есть и значимые преимущества. Прежде всего это прочность, долговечность и дешевизна.

Светофильтры со сменным затемнением

Хамелеоны – стекла нового поколения. Они были изобретены, чтобы избавиться от главного недостатка старых моделей с несменяемыми стеклами – нуждой вручную поднимать стекло вне : чтобы, к примеру, удалить шлак или зачистить шов. Совсем другое дело – хамелеоны с автоматическим затемнением за тысячные доли секунды перед розжигом электрической дуги.

[box type=”fact”]Жидкокристаллический экран – главная фишка хамелеонов. Жидкие кристаллы обладают чудесным свойством: при смене яркости света они одновременно меняют распорядок своего положения. А это меняют световую пропускную способность.[/box]В хамелеоне может быть до трех таких экранов с дополнительной экранной пленкой для защиты от ультрафиолетового и инфракрасного излучений. И это не все: дополнительный полимерный слой предназначен для защиты от капель расплавленного металла.

Вот какие преимущества и особенности имеет светофильтр хамелеон для сварочной маски:

- Использование жидкокристаллических технологий. Фильтры в хамелеонах выполнены из слоя жидких кристаллов со специальной поляризационной пленкой. При прохождении световых лучей эти кристаллы выстраиваются в строгом порядке, блокируя таким образом свет, который становится поляризованным.

- обусловлена двумя видами излучения – ультрафиолетового и инфракрасного спектров. Правильно настроенный светофильтр без поляризационной пленки отлично защищает от них. Но если, не дай бог, такие светофильтры выйдут из строя, их защита от УФ и ИФ становится нулевой. А вот хамелеоны будут защищать вас даже в неисправном состоянии: в его конструкцию встроены дополнительные фильтры.

- Хамелеоны чрезвычайно чувствительны к температуре окружающей среды: они теряют свои функциональные свойства при уровне температуры ниже 5 – 10°С. Это происходит потому, что поляризационный слой по своей природе «работает» медленнее в несколько раз при прохладной внешней среде.

- Степень чувствительности фильтра – хамелеона. Иными словами, это порог срабатывания сварочной маски в зависимости от яркости электрической дуги. Этот уровень отлично регулируется: в настройках можно даже исключить автоматическое срабатывание фильтра при ярком солнце.

- Задержка закрытия фильтра также страхует от автоматического срабатывания хамелеона в ответ на яркое свечение раскаленного металла. Это же свойство помогает избежать затухание или мигание светофильтра при коротких остановках процесса сварки. Такого рода регулировки очень важны в условиях современной сварки: ведь электрическая дуга имеет самую различную яркость в зависимости от типа работ. Самая частая норма затемнения светофильтра 9 – 13

Диоптрические линзы

Этот вариант предназначен для особых работ с мелкими деталями или металлом малой толщины. Кроме того, они показаны людям с проблемами в зрении. Диоптрии увеличивают изображение предметов для удобного контроля сварочного процесса.

Обычно такие линзы производятся в универсальном размере, чтобы быть установленными на подавляющем большинстве моделей. Выполнены такие линзы из специального оптического пластика. Сами линзы подбираются персонально. Устанавливаются они в середине маски.

Выбираем стекло для сварочной маски

Мы с вами уже знаем, что главным фактором защиты глаз сварщика является стекло для сварочной маски.

Маркировка фильтра для маски.

Маркировка фильтра для маски.Для целенаправленного выбора существуют специальные таблицы с разнообразными характеристиками, которые упростят принятие грамотного решения:

- Функциональное назначение стекла.

Здесь перечисляются в зависимости от параметров сварочного тока, показателей мощности, дополнительных функций и так далее.

- Коэффициент визуального фильтра светового луча.

зависит , это главный критерий классификации стекла.

Маркировка стекла

Для классификации технического стекла существуют строгие нормы:

Это фильтры для использования во вспомогательных работах в газосварочном процессе.

Группа фильтров для выполнения непосредственных сварочных работ.

А эти фильтры предназначены для электрической сварки.

Это маркировка всех фильтров класса «Хамелеон».

Классификация по устойчивости к воздействиям

Помимо типа работ сварочные стекла подразделяются по устойчивости к механическим воздействиям и возникновению царапин на поверхности. На склонность к царапинам нужно обращать особое внимание: их появление на фильтре может привести и к резкому ухудшению функций сварочной маски.

Выбор также зависит от типа оборудования, на котором вы планируете работать. Не следует покупать продукцию без маркировки и за дешевую цену. Это ведь просто: хорошее оборудование не может стоить дешево, особенно если это касается технического стекла.

Если, к примеру, не хватает денег на фирменные хамелеоны, лучше не покупать их дешевый вариант, а остановиться на простом фильтре со стеклами постоянного затемнения.

[box type=”info”]Самым лучшим способом проверки с варочного стекла на подделку является проверка с помощью лампы дневного света. Если через фильтр со стеклом С4 вы четко увидите нить накаливания лампы, то через фильтр стекла С8 вы почти ничего не увидите.[/box]Если же визуальной разницы картинки между фильтрами нет, бросайте эти фильтры и громко прощайтесь с продавцом. С подделками дела лучше не иметь.

Таблица рекомендаций по выбору маски.

Таблица рекомендаций по выбору маски.Профессионалы обычно имеют несколько разных светофильтров для маски, чтобы менять их по ходу сварочных работ для определения лучшего варианта для конкретного момента.

Во время выбора сварочных масок с фиксированным затемнением кроме силы тока нужно учитывать еще и вид с номером электрода.

Если вы занимаетесь и время от времени, самым оптимальным будет выбрать маску с максимально универсальным фильтром. Для этого лучше выбирать затемнение с параметрами не ниже 10 DIN – это виды от С4 и выше.

Если идет выбор среди масок – хамелеонов, то принимать во внимание следует три самых важных фактора:

- Степень активного затемнения, лучше выбирать не ниже 9-ти.

- Скорость затемнения стекла. Средняя обычная скорость – около0,1 секунды.

- Скорость обратного просветления фильтра.

Обширный выбор сварочных масок на рынке с одной стороны помогает в верном решении, с другой стороны – вносит определенные затруднения. Так или иначе на маске любого вида и стоимости должна присутствовать маркировка и указаны технические параметры.

Что касается диоптрических линз, то главным критерием выбора являются параметры вашего зрения и размеры самой маски.

Неисправности фильтра

В светофильтре что-то не так:

- Если затемнение неодинаковое справа и слева, то есть неравномерное, нужно отрегулировать расстояние между глазами и сварочным стеклом.

- Фильтр мерцает и не затемняется. Чаще всего причина тому – загрязнение или дефект стекла. В этом случае его нужно очистить или заменить. Если вы работаете с низким током, настройте фильтр на «медленно».

- Низкая чувствительность фильтра может наблюдаться при низких температурах воздуха, обычно такой рубеж – минусовые 5°С.

- Причина плохой видимости чаще всего элементарная – это грязное стекло. Или неверная настройка затемнения.

Выбираем компанию – производителя

Сначала нужно разобраться с компаниями – производителями: каким из них можно доверять безоговорочно?

Знаменитая линейка сварочных масок от мощнейшей американская компания, которая взяла свое название от Minnesota Mining and Manufacturing Company. В линейку Speedglas входят и разнообразные маски, и дополнительные фильтры, щитки, специальные пластины для защиты и так далее. В России продукция 3М выпускается под маркой 3М Россия.

[box type=”info”]Этой российской компании чуть больше десяти лет. Ее продукция – оборудование и защитные средства для сварки. Линейка защитных масок довольно широкая. Продукция этой компании считается неплохим соотношением цена – качество.[/box] Компания выпускает сварочные маски с автоматическими сменными фильтрами типа «хамелеон». Линейка масок широка и разнообразна: есть средства практически .

Компания выпускает сварочные маски с автоматическими сменными фильтрами типа «хамелеон». Линейка масок широка и разнообразна: есть средства практически .

Продукция немецкого концерна не нуждается в особой рекламе. Компания выпускает много чего для строительства и ремонта, но сварочное оборудование, в том числе защитные маски, занимают особое место.

Еще одна немецкая компания с богатым опытом производства оборудования для сварки как для любителей, так и для профессионалов. У этой продукции хороша развита сервисная сеть в России, что весьма немаловажно.

[box type=”fact”]Великолепная итальянская фирма по производству промышленного оборудования, включая сварочное. Они выпускают и обычные маски с фиксированным затемнением, так и самые продвинутые профессиональные модели типа хамелеон.[/box]Выбираем лучшую маску

Сразу заметим, что намного эффективнее и профессиональнее говорить не о лучшей маске, а о самой подходящей для конкретного сварщика с конкретными работами в конкретных условиях. С этой точки зрения важно определить главные критерии, чтобы вопрос «как выбрать сварочную маску» не представлял для вас сложности.

Критерии выбора самой подходящей маски следующие:

- рейтинг по отзывам профессионалов;

- модель и тип светофильтра;

- сравнительная стоимость маски и фильтров;

- материал, из которого сделан корпус маски;

- система креплений;

- удобство в использовании;

- есть ли сертификат качества.

Лучшие маски эконом-класса

Лучшие сварочные маски недорогого сегмента – как выбрать сварочную маску для непрофессиональных мастеров, которые занимаются сварочными работами непостоянно и не самого сложного уровня.

Brima HA – 1005

Обычная сварочная маска классического типа с простым фиксированным светофильтром. Корпус выполнен из термостойкого пластика. Стекло фильтра поднимается и опускается вручную. Вполне умеренные габариты окна: 110 мм х 90 мм, вес всего 800 г.

Обычная сварочная маска классического типа с простым фиксированным светофильтром. Корпус выполнен из термостойкого пластика. Стекло фильтра поднимается и опускается вручную. Вполне умеренные габариты окна: 110 мм х 90 мм, вес всего 800 г.

Плюсы модели:

- хорошая фиксация на голове, свобода рук;

- пластик корпуса термостойкий;

- дешевизна

Quattro Elementi Lambda

Отличная бюджетная модель из разряда «ни убавить, ни прибавить»: светофильтр с фиксированным затемнением уровня DIN 11 и размерами окошка 90 мм х 110 мм. Корпус из термостойкого пластика.

Плюсы:

- удобное оголовье, свободные руки при работе;

- гибкая и легкая, вес всего 490г;

- специальный щиток защищает от дыма;

- маска практически не прогорает, стойкая к износу;

- антибактериальная накладка на лоб.

Буревестник НН – У1

[box type=”fact”]Модель из полиэтилена простой обтекаемой формы. Щиток на голове крепится кнопкой, оголовье можно регулировать. Размер экрана 121 мм х 69 мм.[/box]Плюсы:

- годится для работ на улице и в помещениях при экстремальных температурах – и в мороз, и в жару, диапазон от – 45°С до + 45°С;

- легкость, вес всего 530 г;

- светофильтры соответствуют ГОСТу;

- удобство креплений к голове;

- дешевизна.

Если вы обратили внимание, то недостатки данных трех моделей здесь не описаны. Так и есть на самом деле: их нет в отзывах. Недаром мы выбрали самые лучшие варианты. Если с деньгами совсем туго, то лучше сделать сварочную маску своими руками, чем покупать подделку или некачественный товар.

Лучшие модели для профессиональных сварщиков

Данный рейтинг сварочных масок составлен по отзывам профессионалов:

3M Speedglas 9100XX MP Air

Знаменитая в своем роде маска является реальным шлемом с серьезной защитой согласно самым последним техническим разработкам. Технология защиты комплексная, она работает даже в самых тяжелых условиях. Корпус выполнен из жаростойкого поликарбоната, габариты щитка 170 мм х 100 мм.

Знаменитая в своем роде маска является реальным шлемом с серьезной защитой согласно самым последним техническим разработкам. Технология защиты комплексная, она работает даже в самых тяжелых условиях. Корпус выполнен из жаростойкого поликарбоната, габариты щитка 170 мм х 100 мм.

Помимо корпуса в комплект входит система подачи воздуха с шлангом, контролирующая поток воздуха, фильтр с аэрозолем, аккумулятор, устройство для зарядки. Это однозначно лучшая профессиональная сварочная маска.

Плюсы модели:

- отличная видимость;

- отличная комплексная защита глаз и лица, ушей, органов дыхания;

- отличный обзор в окошке светофильтра благодаря двум боковым линзам с небольшим затемнением в 5 DIN;

- диапазон затемнения регулируется от 5-ти до 13-ти DIN;

- возможна смена фильтров, так как модель совместима со всем и фильтрами Speedglas;

- защита от искр согласно стандарту EN 166:BT;

- хорошее отражение теплового излучения благодаря серебристому покрытию вокруг окошка.

Fubag Хамелеон BLITZ 9 – 13

Хорошая защита от запотевания благодаря обтекаемой форме. Автоматическое затемнение с помощью технологии хамелеон с диапазоном от 9-ти до 13-ти DIN. Размеры экрана 97 мм х 47 мм с отличной защитой от ультрафиолетового и инфракрасного излучений. В этой модели можно работать на жаре до +55°С.

Что же касается зимнего времени, то самая низкая температура всего – 10°С. Очень прочный корпус из пластика, стойкого к ударам и полиамидного нейлона.

Плюсы:

- легкость, вес 430г;

- быстрая скорость перемены светофильтра;

- автоматическая регуляция электропитания;

- возможность отключения фильтров в середине процесса;

- возможность использования при самых разных режимах сварки: TIG, MIG, MAG, MMA.

Есть кое-какие минусы:

- не годится при морозе ниже – 10°С4

- на фотоэлемент могут попасть искры;

- нельзя заменить светофильтр, так как маска неразборная.

Зубр Эксперт 11079

Отечественный продукт с корпусом из термостойкого пластика, легкая и прочная защита. Очень неплохой диапазон затемнения фильтра типа хамелеон: от 9-ти до 13-ти DIN. Размеры экрана 98 мм х 42 мм. Работает как от солнечных батарей, так и от литиевых батареек типа ААА.

Температурный режим работы оставляет желать лучшего: если летом модель выдерживает температуру +55°С, то зимой это порог всего -5°С.

Температурный режим работы оставляет желать лучшего: если летом модель выдерживает температуру +55°С, то зимой это порог всего -5°С.

Плюсы:

- автоматическая смена затемнения светофильтра;

- легкость, вес всего 560г;

- неплохая видимость;

- универсальность: можно работать при любых типах сварки.

Как выбрать маску для сварки: если вы планируете работы с металлами, выделяющими во время сварки едкий дым, выбор нужно остановить на сварочных масках с принудительной подачей воздуха, имеющих систему вентиляции. Система фильтровентиляции работает по принципу противогаза. На современных моделях обычно имеются датчики загрязнения фильтров.

Самыми популярными вариантами с вентиляционной системой являются следующие:

- Tecmen ADF – 715S; Tecmen ADF – 815S;

- Optrel e640;

- MACH III WIND;

- 3N Speedglas® 9000; 9100XX MP Air.

Если выбор проводится для профессиональных интенсивных работ, требования к световому фильтру расширяются: регулировка должна быть автоматической. Самый оптимальный вариант – автоматический светофильтр для сварочной маски, боковые окошки с низкой степенью затемнения и корректирующие линзы.

В таких моделях чрезвычайно эффективен датчик дуги, который не дает фильтру открываться во время рабочего процесса.

Популярные модели с датчиком электрической дуги:

- Aurora A – 998F BLACK COSMO;

- FoxWeld Корунд – 2;

- Зубр Мастер

При покупке маски нужно обязательно ее примерить. При всем разнообразии моделей нужно добиться того, чтобы вашей голове было удобно и комфортно в маске. Если вас ожидают работы в стесненных условиях, лучшим вариантом будет маска, которую не нужно будет снимать и одевать каждый раз вручную – это средства со специальными оголовниками и автоматическим подъемом экрана.

Выбор сварочной маски – Светофильтр, Конструкция, Функционал

Важность выбора сварочной маски не требует объяснений. Маска уберегает сварщика от брызг расплавленного металла, излучений, дыма, пыли, газов и, само собой, от чрезмерно высокой температуры. Чем удобнее и функциональнее защитная экипировка – тем выше ваша безопасность и лучше результат ваших стараний.

Перед тем, как перейти к рассмотрению наиболее важных параметров, функций и прочих особенностей, немного остановимся на средствах защиты, которые выбирают в зависимости от этапа сварочных работ (если вы уже хорошо знакомы с ними, смело переходите к следующей главе):

- Защитные очки. Подходят для черновой работы – зачистки сварных швов или избавления детали от ржавчины. Используются для газовой и плазменной резки. Не защищают от ожогов и излучений, что делает применение в сварке невозможным.

- Щиток для сварки. Простейшая экипировка сварщика, которая подойдет для дуговой сварки. Щиток имеет светофильтр, защищающий зрение от излучения и позволяет видеть рабочую зону во время рабочего процесса. Главный минус – необходимость удерживать рукой.

- Маска с затемненным светофильтром. Если углубиться в суть, то это такой же щиток, но с креплением. Маска защищает от брызг и излучения, но обладает пассивным фильтром. Из-за технологических особенностей экипировка не позволяет контролировать рабочую зону в момент розжига дуги.

- Маска сварщика Хамелион. Считается наиболее эффективным видом защиты. Обладает активным светофильтром с возможностью регулировки и автозатемнения светового фильтра. Затемнение срабатывает за миллисекунды вслед за загорающейся сварочной дугой, что позволяет комфортно работать в течение продолжительного времени. Примечательно, что в обычном состоянии светофильтр сварочной маски Хамелион абсолютно прозрачен, но даже без затемнения продолжает действовать защита глаз от ультрафиолетовых и инфракрасных излучений. Еще одним важным бонусом данного вида является повышенная прочность конструкции за счет использования ударопрочного полимера.

Диапазон затемнения светофильтра

Параметр выбирается в зависимости от вида сварки. Для MMA подойдет любая защитная маска Хамелион. Даже при профессиональном использовании хватит диапазона 9-13 DIN. Для работы с полуавтоматами или аргонодуговыми аппаратами TIG идеальным фильтром станет тот, который будет работать в диапазоне затемнения 5-9 DIN.Для удобства лучше выбирать модель с ручной регулировкой, чтобы подстраивать работу светофильтра под текущий сварочный процесс.

- 4-8 DIN – подойдет для сварочных работ в режиме TIG сварки и ручной дуговой сварке при плохой освещенности.

- 8-13 DIN – используется при хорошем освещении на повышенных токах.

Чтобы настроить светофильтр для сварочной маски воспользуйтесь таблицей:

|

Сварочный процесс / Сила тока, А |

5 |

20 |

40 |

60 |

80 |

100 |

120 |

140 |

160 |

180 |

200 |

|

MMA |

8 |

8 |

8 |

9 |

9 |

10 |

10 |

10 |

11 |

11 |

11 |

|

MIG-MAG |

8 |

8 |

8 |

9 |

9 |

10 |

10 |

10 |

11 |

11 |

11 |

|

TIG |

5 |

8 |

9 |

9 |

10 |

10 |

11 |

11 |

11 |

11 |

12 |

|

ПЛАЗМЕННАЯ РЕЗКА |

9 |

9 |

9 |

9 |

9 |

9 |

10 |

11 |

11 |

12 |

12 |

Обычно узнать о степени затемнения можно только в паспорте экипировки. Для удобства выбора сварочные маски FUBAG имеют соответствующую маркировку в названии. Это помогает быстро определить модель с нужным параметром.

В ассортименте FUBAG присутствуют все возможные варианты. Например, OPTIMA 9-13 с регулировкой степени затемнения в диапазоне 9-13 DIN подойдет для сварки MMA и MIG-MAG. Планируете также и аргонодуговую сварку, Ultima 5-13 Visor станет отличным выбором.

Скорость переключения светофильтра

При выборе маски сварщика нужно учитывать и еще один параметр – скорость переключения светофильтра. Чем он выше, тем меньше шансов словить «зайчиков» во время вспышки огня сварочной дуги. При частом использовании сварки лучше позаботиться о здоровье глаз и заострить внимание именно на этом параметре.Скорость осветления автоматического светофильтра

Не стоит путать скорость переключения со скоростью осветления. В отличие от первого, осветление должно проходить не мгновенно после затухания дуги, а с некоторой задержкой. Стоит позаботиться о том, чтобы в маске сварщика обязательно присутствовала возможность настройки задержки в осветлении фильтра.Настройка чувствительности фильтра

Стоит взять на вооружение – регулировка может быть плавной и ступенчатой. Выбирайте плавную настройку, иначе быстро устанете из-за резких скачков (затемнений/осветлений).

Сенсоры сварочной маски Хамелион

Чаще всего модели сварочных масок комплектуются 2-мя или 4-мя сенсорами. В большинстве случаев 2-х вполне достаточно, чтобы обеспечить нормальный функционал экипировки. Однако 4-и датчика выигрывают в том случае, если предстоит работать в условиях, где ограждения, предметы или конструкции могут перекрыть свечение дуги.Питание светофильтра

Выбирая маску для сварки нельзя упускать из вида и менее явные детали, чем светофильтр. Его система питания может функционировать от солнечных батарей или встроенных литиевых аккумуляторов. Предпочтительнее, чтобы в маске присутствовали оба вида. Таким образом, сменные аккумуляторы подстрахуют в сложных ситуациях, предотвратив неприятные «сюрпризы».

Функция «Шлифование»

Одна из полезных, но не обязательных функций. Благодаря возможности настройки чувствительности на минимум и отключения датчиков можно использовать маску для защиты во время зачистки швов болгаркой.Несколько слов об эргономике сварочной маски

С параметрами и функциями разобрались. Теперь немного внимания уделим самой конструкции. Обязательно оцените вес маски, удобную посадку и надежность фиксаторов. Вес масок варьируется от 0,5 до 2 кг. Чем он больше, тем сложнее работать при долгих нагрузках. Обеспечить удобство поможет регулировка охвата и оголовье с вставкой из мягкого материала.Многих начинающих сварщиков и профессионалов привлечет увеличенный размер экрана (смотрового окна). Чем больше область видимости, тем лучше контакт с рабочей зоной и легче контролируется сварочный процесс.

Для частых настроек подойдут модели с внешней регулировкой.

Полезные советы по уходу

Выбирайте оптимальные параметры «под себя», включая функции и особенности эргономики. Не забывайте о том, что производители часто предлагают сварочные маски хамелион в разных цветовых решениях. Ну, а чтобы маска прослужила как можно дольше, следуйте нижеперечисленным рекомендациям по уходу:- Берегите светофильтр – он повреждается при механическом воздействии. Чтобы протереть его используйте чистую мягкую ткань. В качестве жидкости всегда выбирайте воду. Ни в коем случае не протирайте фильтр спиртосодержащими средствами или растворителями. Это повредит специальную пленку, которой покрыт фильтр, что приведет к частичному нарушению функций или полной негодности.

- Покупая маску, сразу же обратите внимание на дополнительные защитные стекла. Для масок сварщика они являются расходным материалом. При большом объеме работы их должно быть предостаточно.

- Осторожно используйте фильтры масок сварщика хамелионов при низких температурах. В силу особенностей конструкции они могут срабатывать с задержкой, что сделает сварку не просто затруднительной, а даже невозможной.

Необходимо ли менять светофильтры в зависимости от величины сварочного тока — Строительный портал №1

Не так уж много на свете профессий, которые можно было бы назвать абсолютно безопасными. Во всяком случае, профессия электросварщика к таким не относится. Работая, сварщик подвергает себя сразу нескольким потенциальным опасностям, избежать которых можно, только строго соблюдая при сварке технику безопасности. Основными из них являются:

- угроза поражения электротоком;

- вредное воздействие излучения дуги на глаза и кожу;

- ожоги от брызг расплавленного металла и шлака;

- ядовитые газы, исходящие иногда от зоны сварки;

- пожары от брызг металла и шлаков, раскаленных конструкций;

- взрывы при сварке емкостей, или при работе вблизи легковоспламеняющихся и взрывоопасных веществ.

Содержание статьи:

Меры против поражения электротоком

Сварочный аппарат имеет два значения напряжения: сетевое (220В) и напряжение сварки (холостого хода, до 60-90В). Наиболее опасно сетевое напряжение, способное при определенных условиях привести даже к смертельному исходу. Чтобы этого не произошло, сварочный аппарат должен быть исправным и заземленным. Исправность в данном случае предполагает, прежде всего, надежную изоляцию всех токопроводящих частей аппарата.

Напряжения холостого хода сварочного аппарата достаточно для удара током, если работа происходит в сыром помещении и в сырой спецодежде. Совершенно безопасным считается напряжение 36В в сухих помещениях и 12В — во всех прочих. Большинство сварщиков хоть раз да испытывали удар током, взявшись одновременно руками в мокрых перчатках за держатель с нарушенной изоляцией и свариваемый металл.

Заземление аппарата, надежная изоляция всех его токопроводящих частей (кабелей, рукоятки электрододержателя), сухая и неповрежденная спецодежда, ботинки без металлических предметов в подошве и исключение работы под дождем или мокрым снегом — вот основные меры безопасности, которые предохранят от поражения током при электросварке.

Защита зрения

Электрическая сварочная дуга испускает три вида излучений: световое (видимое), инфракрасное и ультрафиолетовое.

Яркость светового излучения сварочной дуги может в 10000 раз превышать допустимые значения яркости для глаз, приводя к временному ослаблению зрения — к счастью, быстро проходящему.

Инфракрасное излучение способно вызвать повреждение глаз и стать причиной катаракты лишь при длительном воздействии. Статистика свидетельствует, что подобное со сварщиками случается редко.

Наибольшую опасность представляет ультрафиолетовое излучение, способное даже при кратковременном воздействии вызвать электроофтальмию (светобоязнь), проявляющуюся резью в глазах, слезотечением и временным ослаблением зрения. Электроофтальмия излечивается в течение 2-3 дней каплями «Альбуцид» или цинковыми. Помогают промывание глаз слабым раствором чая и холодные компрессы.

Чтобы не получить поражения всеми видами излучения, особенно ультрафиолетового, сварщик должен работать в защитной маске с исправными светофильтрами, задерживающими вредное излучение.

Так как с увеличением тока сварки увеличивается яркость дуги, для токов разной величины используются разные светофильтры. Чем больше ток, тем темнее должен быть фильтр.

Светофильтры могут быть постоянного и автоматического действия. К последним относятся очень удобные маски «хамелеон», в которых жидкие кристаллы, располагающийся между поляризационными пленками, меняют свою пространственную ориентацию под воздействием напряжения и автоматически блокируют вредное излучение.

Маска сварщика «Хамелеон»

К основным параметрам светофильтра маски «хамелеон» относятся четыре характеристики:

- Время срабатывания, достигающее у современных масок 1-й миллисекунды. Такая скорость является надежной гарантией того, что светофильтр не запоздает включиться при поджоге дуги.

- Степень затемнения, устанавливаемая обычно в зависимости от яркости дуги (силы тока) в пределах 9-13 DIN (С4-С8 по российским стандартам). В незатемненном состоянии светофильтр имеет степень затемнения 3-4 DIN.

- Чувствительность светофильтра, определяющая порог срабатывания маски. Ее нужно настроить таким образом, чтобы фильтр не включался, например, от искр от наждачного круга или от слишком яркого солнца.

- Время задержки открытия, которое необходимо, чтобы исключить слишком раннее открытие фильтра по окончании сварки, когда раскаленный металл еще ярко светится, или его открывание при кратковременных паузах во время сварки.

Вид на дугу через разные фильтры: а — фильтр 8 DIN (С 2) (слишком слабо), б — фильтр 10 DIN (С 4) (слишком сильно), в — фильтр 9 DIN (С 3) (в самый раз).

Любую маску перед использованием нужно проверить «на свет» на наличие щелей, через которые может проникать свет от дуги.

Защита от ожогов, пожаров и взрывов

При выполнении сварочных работ расплавленные металл и шлак разбрызгиваются, при этом брызги могут попасть на незащищенную кожу и вызвать ожог. Чтобы этого не произошло, сварщик должен быть экипирован в спецодежду, которая не тлеет, не прогорает и надежно закрывает тело от попадания брызг. Брюки должны опускаться на обувь. Нельзя работать с расстегнутым воротом или закатанными рукавами. Большое значение имеет качество рукавиц, которые должны быть изготовлены из плотного материала — спилка (вид натуральной кожи) или брезента. Лучше всего пользоваться крагами, плотно прикрывающими рукава куртки.

Краги сварщика

При проведении сварочных работ, по понятным причинам велика опасность возникновения пожара. Перед тем как начинать работать сварочным аппаратом, необходимо убедиться, что рядом нет горючих и легковоспламеняющихся веществ. На месте сварки обязательно должны находиться средства пожаротушения — вода, ящик с песком, огнетушитель. После окончания сварочных работ необходимо некоторое время (до остывания сваренной конструкции) контролировать место сварки.

Ясно, что ни в коем случаи нельзя варить находящиеся под давлением сосуды или трубопроводы.

Особой осторожности требует работа с емкостями, содержавшими горючие и взрывоопасные вещества, или в замкнутом пространстве (металлических цистернах и т.п.). Для работы в таких условиях существуют специальные правила, которые необходимо знать и соблюдать. Например, нельзя варить, без предварительной пропарки, пустые, но когда-то содержавшие горячие жидкости, например бензин, резервуары: баки, канистры, бочки и т.п. Применение электросварки в этих случаях чревато самыми тяжелыми последствиями в виде взрывов емкостей. Почему взрываются когда-то содержавшие, например, бензин и, казалось бы, совершенно пустые и чистые сосуды? Как известно, бензин в виде жидкости хорошо горит, взрываются же пары бензина в смеси с воздухом. Причем для взрыва достаточна очень малая концентрация паров бензина в воздухе. Внедряется же это вещество в микротрещины поверхности разных материалов очень хорошо. Если канистра когда-то содержала бензин, потом ее не раз тщательно вымыли и высушили, то это все равно не избавит ее внутреннюю часть от остатков бензина. Емкость может годами простоять пустой, а то и проваляться под всеми дождями на улице, но она все равно будет сохранять опасность взрыва. Помочь может разве что длительное выпаривание внутренности перегретым водяным паром, но делать это нужно умело. В остальных случаях взрывоопасные пары присутствуют в любых содержавших бензин емкостях, и их концентрация увеличивается при нагревании. При прогреве электрической дугой поверхности бака или канистры, молекулы бензина быстро покидают свои места в порах стенок, и концентрация горючих паров быстро возрастает, при контакте с открытым пламенем или раскаленным металлом происходит неминуемый взрыв. Опытные сварщики никогда не берутся за заваривание сомнительных емкостей, а возня с их очисткой и пропаркой многократно превосходит по трудоемкости сами сварочные работы.

Меры предосторожности против отравления ядовитыми газами

Многие металлы имеют в своем составе вещества, которые во время сварки образуют ядовитые газы (соединения марганца, цинка, хрома и пр.). В этом случае техника безопасности при сварке требует использования респиратора. Необходима также организация эффективной вентиляции в помещении. Существуют специальные маски с особым механизмом фильтрации, конструктивно схожие с противогазами. Есть также сварочные шлемы с подачей воздуха извне, пригодные для выполнения работ даже под водой. При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами. Литература

Source: tool-land.ru

Распространенных ошибок, которых следует избегать при сварке труб

Сварка труб или изготовление труб — это метод, при котором две трубы соединяются вместе. Этот процесс достигается с помощью различных методов сварки, таких как дуговая сварка, сварка MIG, сварка TIG и некоторые другие методы сварки.

Возможности трудоустройства сварщиков с годами увеличились благодаря быстроразвивающейся промышленности.

СВЯЗАТЬСЯ: ШВОВАЯ СВАРКА: ПРИМЕНЕНИЕ, ПРЕИМУЩЕСТВА И НЕДОСТАТКИ

Однако для сварки труб в промышленности требуются квалифицированные рабочие.Поскольку сварка — сложный процесс, вероятность возникновения ошибок весьма значительна.

Следовательно, точность и стойкость являются ключевыми в этой области.

Ошибки при сварке труб могут возникнуть как у новичков, так и у специалистов. Понимание их — лучший способ предотвратить такие случаи вообще.

Ошибки при сварке создают почву для дефектов сварных швов. Недавно компании Honda пришлось отозвать некоторые из своих моделей CR-V из-за дефектного сварного шва, который мог привести к утечке топлива.Катастрофа на подводной лодке «Курск» — еще один пример того, как дефекты сварных швов могут нанести серьезный вред не только машинам, но и человеческим жизням.

Процессы сварки труб должны быть точными, потому что любая ошибка может привести к утечке полезной нагрузки. Давайте рассмотрим некоторые из распространенных ошибок при сварке труб, которые распространены в отрасли.

Подготовка трубы очень важна при сварке трубы. Существует лишь несколько сварочных процессов, которые не требуют подготовки детали перед сваркой.

Подготовка труб начинается с того, чтобы соединяемые кромки были гладкими и однородными.

Во многих случаях соединяемые трубы должны быть подвергнуты некоторой резке или сварке, прежде чем они попадут в руки сварщика. Поэтому перед фактическим процессом сварки часто используется процедура шлифования поверхности для получения правильных кромок.

Следующим шагом является очистка труб от любых смазок, масел или других загрязнений, присутствующих на поверхности труб.

Без соблюдения надлежащей практики подготовки труб сварной шов может столкнуться с множеством проблем, таких как включение водорода, улавливание шлака и отсутствие плавления. В конечном итоге это приводит к ослаблению сварных швов и дефектам сварных швов.

Даже несмотря на то, что наполнитель будет корректировать незначительные неровности поверхностей, есть предел того, чего он может достичь. Когда детали не соединены с правильным выравниванием, мы видим такие примеры, как скос со слишком большим углом.

Сборка деталей является стандартной процедурой при сварке труб.Однако иногда мы видим, как сварщики спешат с процессом, и это создает дефекты сварки с перекосом, которые выглядят как некрасивые, так и структурно слабее по сравнению с правильным сварным швом.

WPS или Спецификация процедуры сварки — это документ, который содержит информацию, предназначенную для сварщиков, помогающую им выполнять сварные швы в соответствии с требованиями норм. Слишком часто опытные сварщики игнорируют такую документацию.

Но это не мудрый выбор. Сварка труб зависит от многих факторов, от материала трубы до типа сварного шва, который используется в процессе.

WPS будет содержать всю информацию, имеющую отношение к процессу сварки, такую как тип сварного шва, положения сварки, классификация присадочного материала, температуры предварительного нагрева, температуры последующего нагрева, обработка сварного шва и многое другое.

Использование WPS перед началом процесса сварки всегда является хорошей практикой.

Подготовка швов не имеет универсальной процедуры, которой можно было бы следовать.Эти процедуры меняются в зависимости от типа используемой сварки.

Подготовка стыка для сварки штангой отличается от подготовки стыка для сварки MIG. Оба они требуют разных подходов, и использование правильного метода для правильного сварного шва — единственный способ обеспечить идеальные сварные швы.

Без соблюдения правильной процедуры сварки вы получите серьезные дефекты сварного шва.

Защитный газ используется для защиты сварного шва от взаимодействия с атмосферными газами, такими как водород и азот.Во многих сварочных процессах, таких как лазерная сварка, используются защитные газы для улучшения сварных швов.

Однако одним из наиболее распространенных заблуждений многих сварщиков является то, что большее количество защитного газа обеспечивает большую защиту. Однако это не так, и в некоторых случаях это может даже отрицательно сказаться на сварном шве.

Сварочный газ под высоким давлением на полной скорости расходует много защитного газа без каких-либо преимуществ. Кроме того, сила защитного газа может встряхнуть сварочную ванну.

Всегда рекомендуется использовать регулятор потока, чтобы гарантировать, что сварной шов будет получать необходимое количество защитного газа.

Многие сварщики винят источники тока в пористости сварных швов. Источник питания не может сделать сварной шов пористым.

Однако другие факторы, такие как замена катушки с проволокой, использование неподходящего газа или неподготовление заготовок, часто приводят к пористости в сварных швах.

Это говорит о том, что сварщик должен сохранять осторожность на каждом этапе процесса, чтобы обеспечить хорошее соединение труб. Вещи, которые кажутся безобидными, такие как кратковременное прерывание потока газа, могут создавать пористость в сварных швах.

Дуговая сварка часто вызывает образование шлака. Покрытие флюсом играет важную роль в создании шлаковых включений.

Сварщики должны использовать правильную скорость и угол, чтобы образование шлака было ограничено до минимального уровня. Включение шлака также можно предотвратить, если подать на сварочную проволоку правильное напряжение.

Очистка между сварочными проходами — еще один способ предотвратить накопление шлака.

Для сварки труб требуется прочный и идеальный сварной шов.Легко понять, почему это важно, потому что плохие сварочные работы приводят к утечкам, которые могут вызвать серьезные повреждения из-за жидкости, которую он будет удерживать.

СВЯЗАННОЕ: ХОЛОДНАЯ СВАРКА: СОЕДИНЕНИЕ МЕТАЛЛОВ БЕЗ ТЕПЛА

Следовательно, ошибки недопустимы. Как сварщик, вы должны следить за тем, чтобы каждый этап процесса был совершенен.

Если вы следуете каждому шагу осторожно и безупречно, вы не оставляете места для ошибки.

.Шовная сварка: применение, преимущества и недостатки

Шовная сварка — это процесс соединения двух одинаковых или разнородных материалов в шве с помощью электрического тока и давления. Этот процесс в основном используется для металлов, поскольку они легко проводят электричество и могут выдерживать относительно высокое давление.

Шовная сварка возможна благодаря контактному сопротивлению, создаваемому между двумя металлами.

При прохождении тока между металлами в небольшом зазоре выделяется тепло.Электроды поддерживают и контролируют поток электричества.

СВЯЗАННЫЙ С: УЛЬТРАЗВУКОВАЯ СВАРКА: ПЕРСПЕКТИВНАЯ ТЕХНОЛОГИЯ ДЛЯ СВАРАНИЯ И ПЛАСТМАСС, И МЕТАЛЛОВ

Давайте подробно рассмотрим этот метод сварки, используемый в различных отраслях промышленности.

Что такое сварка контактным швом?

Шовная сварка или контактная сварка — это разновидность контактной сварки, которая представляет собой процесс сварки двух материалов с использованием электрического тока.

В основном существует четыре типа контактной сварки:

- Контактная точечная сварка

- Контактная сварка с выступом

- Контактная стыковая сварка

- Контактная сварка швом

Контактная сварка является одним из наиболее распространенных сварочных процессов, используемых для соединения металлические листы со сплошным сварным швом.

Когда два одинаковых или разных материала прижимаются друг к другу, между ними будет небольшой зазор из-за неровностей поверхности. При контактной сварке швом этот зазор создает электрическое сопротивление между двумя материалами и вызывает их нагрев в месте стыка.

Это также известно как контактное сопротивление.

Сварочный ток имеет первостепенное значение при сварке швов. Количество тепла, выделяемого в швах, будет зависеть от силы тока, протекающего через него.

Однако слишком сильное включение электричества может вызвать изгнание и порчу электрода. Переменный ток (АС) по-прежнему является наиболее предпочтительным видом электрического тока, используемого при сварке швов.

При сварке швов используются электроды в форме колеса. Эти колеса прикладывают к деталям силу и электричество.

Сила сварки должна быть пропорциональна твердости материалов. Следовательно, более твердым металлам требуется большее сварочное усилие по сравнению с более мягкими металлами.

В более широком смысле, сварка контактным швом подразделяется на:

Шовная сварка прерывистым движением

Ролики и подача электрического тока остаются активными, пока не будет достигнуто положение сварки. Это означает, что сварка происходит в определенных точках или области, а не в виде сплошной линии.

Сварка швов прерывистым движением полезна для сварки толстых металлов, когда непрерывная сварка невозможна. Существует два типа сварки прерывистым швом:

- Валковая точечная сварка

- Сварка швом внахлест

Шовная сварка непрерывным движением

При сварке непрерывным швом возможен непрерывный шов.Металл соединяется при прохождении через электроды с постоянной скоростью роликов. Он обеспечивает однородный сварной шов внахлест, так как детали остаются под постоянным давлением.

Тип электродов, используемых при контактной сварке швов, зависит от свариваемого материала. Например, если мы используем шовную сварку для сварки алюминия, то медные электроды часто не используются. Это связано с тем, что медные сплавы с алюминием приводят к гораздо более быстрому износу электрода.

Лазерная шовная сварка и контактная сварка швом

Термин шовная сварка стал почти синонимом контактной сварки.Однако существует и другой процесс шовной сварки, называемый лазерной сваркой.

Лазерная шовная сварка — это разновидность лазерной точечной сварки. При лазерной точечной сварке высокоинтенсивный лазер направляется на точку, где луч заставляет целевое пятно плавиться и свариваться.

Однако в этом случае головка лазерного инструмента неподвижна. В этой технике сварки лазер перемещается вдоль шва, чтобы создать постоянный сварной шов.

Этот тип сварки обычно используется для сварки датчиков, компонентов радара, инсулиновых помп, батарейных отсеков и корпусов кардиостимуляторов.

Преимущества контактной шовной сварки

Контактная шовная сварка обладает уникальным набором преимуществ, которые делают ее очень выгодной во многих отраслях промышленности.

Герметичные сварные швы: Одной из наиболее важных характеристик непрерывного шва является то, что он может создавать воздухонепроницаемые и водонепроницаемые уплотнения. Это очень важно при создании металлических конструкций, нуждающихся в защите от утечек воздуха или воды, например, герметичных сосудов или сосудов.

Быстрый процесс сварки: Сварка возможна на высоких скоростях.А поскольку весь процесс является автоматическим, сварка контактным швом выполняется быстрее, чем другие альтернативы, такие как точечная сварка.

Присадочный материал / флюс не требуется: Сварка возможна без использования присадки или флюса.

Недостатки контактной шовной сварки

Способ настройки контактной шовной сварки, с этим связаны некоторые недостатки. Ниже приведены некоторые ограничения или недостатки контактной сварки швом.

Ограниченные линии сварки: Поскольку аппарат для сварки швов состоит из роликов, возможны только прямые или равномерно изогнутые линейные швы.

Ограничения по толщине: Существуют ограничения, когда дело доходит до толщины листов, поскольку сварка швов может стать довольно обременительной, если толщина одного листа превышает 3 мм.

Применение шовной сварки

Контактная сварка швом находит свое применение при сборке топливных баков, поскольку она должна быть непроницаемой для жидкости. Он также используется для сварки частей сосудов, которые должны быть водо- или воздухонепроницаемыми.

Некоторые другие виды сварки также могут создавать водонепроницаемые и воздухонепроницаемые уплотнения, но они не обязательно обеспечивают чистый сварной шов. Подобно тому, что можно получить при сварке швов.

Другое распространенное применение — сварка труб. Сварка контактным швом особенно используется в этой области, поскольку в процессе не используются сплавы металлов.

Следовательно, нет сварных швов, которые нарушили бы эстетический вид трубок или труб. Этот метод сварки позволяет создавать бесшовные стыки, которые трудно даже почувствовать на стыковой поверхности.

СВЯЗАННЫЕ С: РУКОВОДСТВО ПО ЗАРАБОТКЕ ДЕНЕГ ОТ СВАРКИ: ВАРИАНТЫ И СОВЕТЫ ДЛЯ КАРЬЕРЫ

Сварка швов также используется при производстве резервуаров из листового металла, используемых в качестве резервуаров для керосина, бензина и других жидкостей. В таком случае важную роль играют как воздухонепроницаемые, так и непроницаемые для жидкости сварные швы. Это связано с тем, что жидкости, такие как бензин, испаряются при контакте с воздухом.

Сварка контактным швом находит применение во многих отраслях промышленности благодаря уникальным возможностям сварки. Как и любой сварочный процесс, у него есть свои достоинства и недостатки.