ГВЛ влагостойкий для стен и пола: технические характеристики, применение листов

Andrey13334 0 22

Гипсоволокно или сокращенно ГВЛ – это практичный материал, который имеет много преимуществ перед обычным гипсокартоном, в результате чего быстро стал пользоваться популярностью. Единственным его недостатком является восприимчивость к воздействию влаги. Однако, производителям удалось решить и эту проблему, выпустив влагостойкие гипсоволоконные листы (ГВЛВ), которым, собственно, и посвящена эта статья.

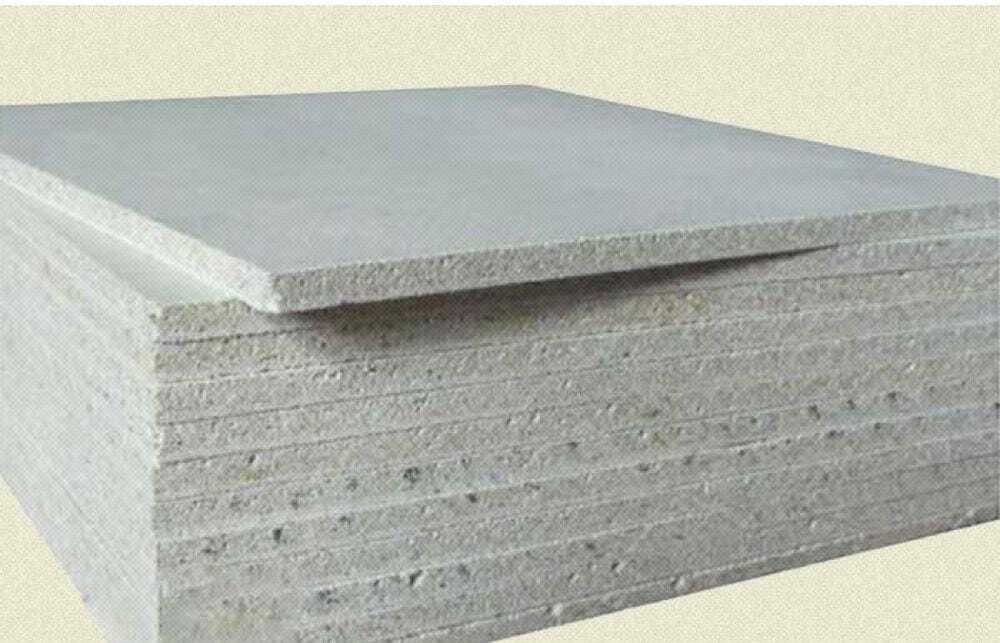

Листы ГВЛВ

Далее мы рассмотрим, что представляет собой ГВЛВ, какими характеристиками обладает, и в каких случаях его можно использовать для отделки поверхностей.

Что такое листы ГВЛВ

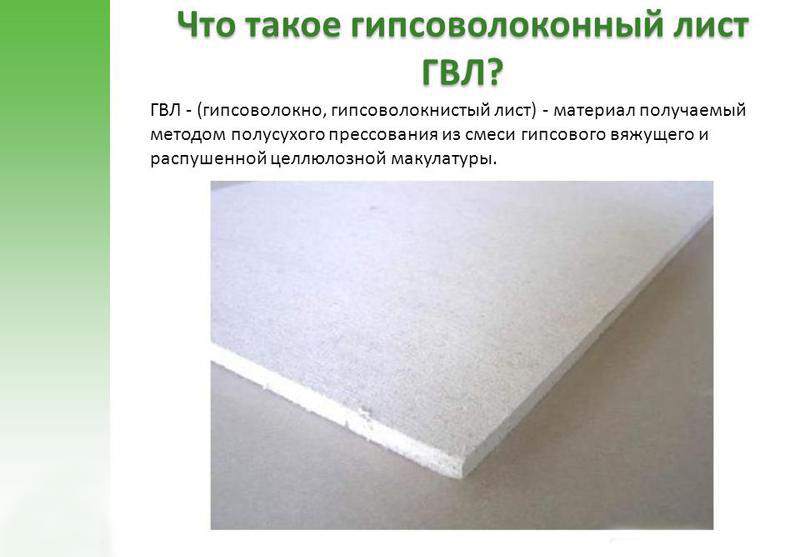

Итак, ГВЛВ — что это такое? Прежде чем ответить на этот вопрос, скажу несколько слов об отличии обычного ГВЛ от гипсокартона. Заключается оно в технологии изготовления.

Как известно, гипсокартон состоит из трех слоев – это два слоя картона, между которыми располагается гипсовый наполнитель.

Схема строения обычного гипсокартона

Таким образом, лист ГВЛ имеет армирование прочными волокнами целлюлозы по всему объему. Благодаря этому он обладает большей прочностью, чем обычный гипсокартон.

ГВЛВ изготавливается по той же технологии, что и обычный ГВЛ, единственное, в процессе приготовления смеси в нее добавляют гидрофобные компоненты. В результате материал становится устойчивым к влаге.

Таким образом, среди достоинств ГВЛВ можно выделить следующие моменты:

- повышенная прочность;

- влагоусотойчивость;

- пожаробезопасность – при пожаре листы остаются на каркасе, а не опадают как обычный гипсокартон. Кроме того, материал не воспламеняется;

- высокая износоустойчивость;

- повышенная гибкость, по сравнению с гипсокартоном;

Лист ГВЛВ отличается повышенной гибкостью

- хорошие тепло- звукоизоляционные свойства;

- хорошо поддаются механической обработке и не крошатся при вбивании в них гвоздей или вкручивании саморезов;

- обладает достаточно высоким уровнем гигроскопичности, благодаря чему способствует поддержанию оптимального уровня влажности в помещении;

- обладает морозостойкостью – как утверждают производители, листы выдерживают до 15 циклов замораживания и размораживания.

В процессе разрезки листов ножовкой или лобзиком, материал сильно пылит. Чтобы предотвратить это, полотно можно смочить водой.

Таким образом, область применения у данного материала более обширна, чем у гипсокартона и обычного ГВЛ. Из недостатков можно выделить лишь то, что влагостойкие листы ГВЛ стоят дороже традиционных материалов на основе гипса и картона. Ниже подробней ознакомимся со стоимостью различных моделей ГВЛВ.

Влагостойкие гипсоволоконные листы размером 1200х600х20 мм

Характеристики

Размеры

Согласно ГОСТ Р 51829-2001, гипсоволокнистые листы могут иметь следующие размеры:

| Размеры | Значения |

| Длина | Длина листов может быть следующей:

|

| Ширина | Может быть следующей:

|

| Толщина | Наиболее востребованными являются листы толщиной 10 мм и 12 мм, однако, также можно найти панели толщиной 15, 18 и 20 мм. |

ГВЛВ 1500 х 1200 мм

Выбор размера зависит от задач и условий, в которых вы будете работать с листами. Однако, наибольшей популярностью в частном строительстве пользуется малоформатный ГВЛВ – 1500 х 1200 мм.

Технические характеристики

Основные технические характеристики ГВЛ влагостойкого следующие:

| Параметр | Значения |

| Масса на метр квадратный (при толщине листа 10 мм) | ≥ 10.8кг |

| Теплопроводность | 0.22-0.36Вт/м °С |

| Предел прочности при изгибе | ≥ 5.3МПа |

| Плотность | Не более 1250 кг/м3 |

Плиты ГВЛВ для пола

Виды ГВЛВ и маркировка

Как мы выяснили, важным различием листов ГВЛВ является их размер. Однако, помимо этого они различаются формой кромки. В зависимости от этого параметра листы делятся на два типа:

- с ровной кромкой (ПК) – данный тип листов применяют исключительно для пола;

- с фальцевыми кромками (ФК) – это материал ориентирован для обшивки стен и потолков.

Определить тип кромки можно, конечно же, по внешнему виду. А вот другие его параметры наносятся в виде маркировки на тыльной стороне

Маркировка расшифровывается следующим образом:

- первым печатается обозначение типа листа – ГВЛ или ГВЛВ;

- далее указывается точность изготовления и группа вида – «А» или «Б». Как не сложно догадаться, листы группы «А» изготовлены более точно;

- тип кромки — ПК или ФК;

- габариты листа;

- стандарт.

К примеру, маркировка: ГВЛВ-Б-ФК-3000 × 1000 х 15 ТУ 5742-004-03515377-97. Она сообщает нам следующую информацию – перед нами влагостойкий ГВЛ для стен, относящийся ко второй группе точности изготовления. Размеры листа составляют 3000×1000 мм, толщина – 15 мм.

На фото – монтаж гипсоволоконных листов на стены

Область и особенности применения

Как я уже говорил выше, область его применения очень обширна:

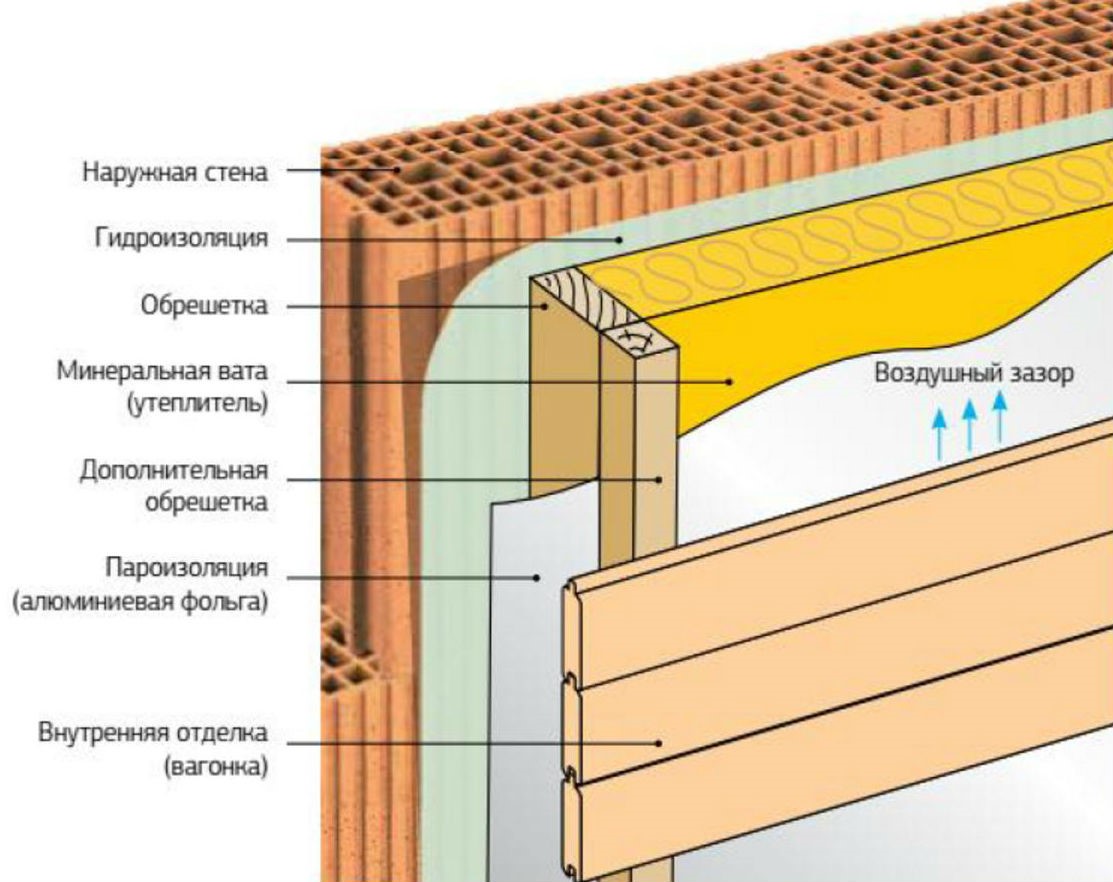

Как я уже говорил выше, область его применения очень обширна:- подходит для обшивки чердаков, мансард и даже подвалов. Единственное, помещения должны быть оборудованы системой вентиляции;

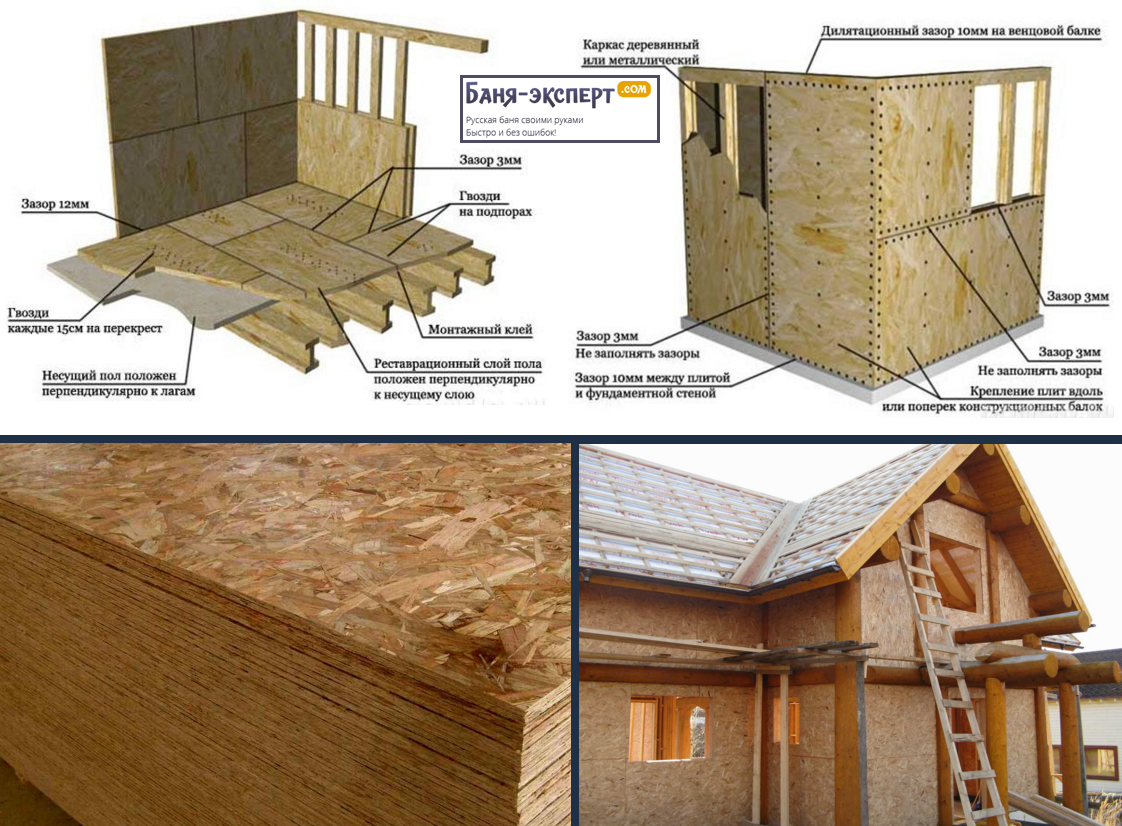

- при монтаже сухой стяжки – этот способ выравнивания пола менее трудоемкий и времязатратный;

- для обшивки неотапливаемых помещений, где имеется вероятность промерзания стен – к таким помещениям можно отнести гаражи, всевозможные хозяйственные постройки и пр.;

- для отделки спортзалов, тренировочных помещений, кортов и т.д. Благодаря прочности листы способны;

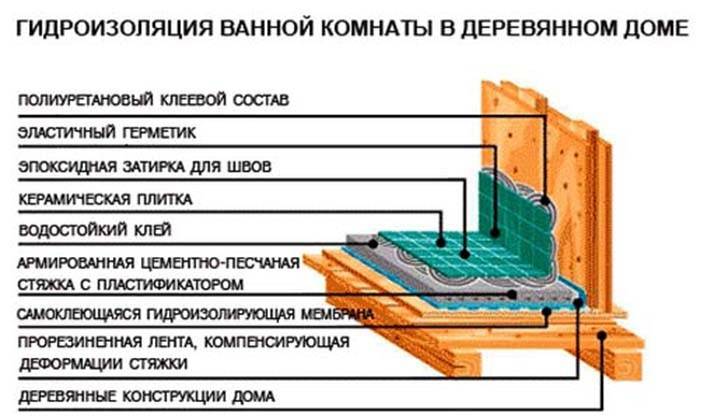

- также можно найти применение этому материалу при обшивке кухонь, санузлов и прочих помещений с повышенным уровнем влажности. Единственное, для декоративной отделки листов в этом случае следует использовать устойчивый к влаге материал;

- для возведения загородок в сухих помещениях и комнатах с повышенной влажностью (санузлах, кухнях и т.д.)

Схема монтажа ГВЛВ бескаркасным способом

Что касается монтажа листов своими руками на стены, то данная операция может быть выполнена двумя способами:

- бескаркасным – в этом случае листы приклеиваются к ровным стенам при помощи гипсовой шпаклевки;

- каркасным – в этом случае монтируется каркас из металлического профиля, к которому крепятся листы при помощи саморезов.

Данным способом можно монтировать ГВЛВ даже на потолок.

Данным способом можно монтировать ГВЛВ даже на потолок.

Инструкция по дальнейшей отделке листов аналогична с отделкой обычного гипсокартона – поверхность грунтуется и покрывается шпатлевкой. Предварительно обязательно армируются места стыков специальной лентой. На нашем портале вы можете найти подробную информацию о том, как выполнить подробную отделку гипсокартона.

Влагостойкий ГВЛ для пола укладывается поверх керамзита, который предварительно тщательно выравнивается правилом. Впоследствии поверх гипсоволоконных листов укладывается финишное напольное покрытие.

Для покраски гипсоволоконных листов нельзя использовать лакокрасочные материалы на основе извести, силикатов и жидкого стекла. А вот воднодисперсионные, эпоксидные и масляные составы вполне подходят для этих целей.

ГВЛВ Knauf

Несколько слов о выборе и стоимости

Так как влагостойкий ГВЛ является относительно новым стройматериалом на отечественном рынке, многих домашних мастеров интересует, как выбрать качественные листы. Поэтому напоследок скажу несколько слов о выборе этого материала.

Поэтому напоследок скажу несколько слов о выборе этого материала.

Итак, чтобы не ошибиться и приобрести качественный материал, необходимо уделить внимание следующим моментам:

- производителю – откажитесь от приобретения листов малоизвестных компаний. В то же время, чтобы сэкономить, можно отдать предпочтение продукции отечественных производителей, которая неплохо себя зарекомендовала;

- наличие сертификатов соответствия и маркировки;

- внешний вид листов – перед покупкой визуально осмотрите материал. Поверхность должна быть гладкой, без каких-либо видимых повреждений. Кроме того, на ней недолжно быть выпуклостей и углублений.

- условия хранения материала – если листы хранились в условиях повышенной влажности, то это может негативно сказаться на их эксплуатационных качествах. Поэтому приобретать их желательно в крупных магазинах, обладающих сухими складами.

ГВЛВ GYPROC gek13

Цена материала во многом зависит от производителя. Ниже приведена стоимость на листы от наиболее известных и хорошо себя зарекомендовавших компаний:

Ниже приведена стоимость на листы от наиболее известных и хорошо себя зарекомендовавших компаний:

| Производитель | Стоимость в рублях |

| Knauf, размер 2500х1200х12.5 кромки ФК | 500 |

| GYPROC gek13, 1200х2700 мм 12,5 мм | 710 |

| Ригидур 2500х1200х12.5 мм | 520 |

Все вышеперечисленные виды листов являются наиболее распространенными на отечественном рынке. Поэтому, выбрав их, вы точно не ошибетесь.

Вот, собственно, и вся информация относительно влагостойкого ГВЛ, которой я хотел с вами поделиться.

Вывод

Гипсоволоконные влагостойкие листы можно назвать новым этапом развития отделочных строительных материалов, так как они обладают всеми достоинствами гипсокартона, но при этом лишены многих его недостатков. В частности, этот материал отличается более обширной областью применения. Единственное, к его выбору следует подходить грамотно, с учетом изложенных выше рекомендаций, как, собственно, и к выбору любых других стройматериалов.

Единственное, к его выбору следует подходить грамотно, с учетом изложенных выше рекомендаций, как, собственно, и к выбору любых других стройматериалов.

Дополнительную информацию содержит видео в этой статье. Если после ознакомления с вышеизложенной информацией у вас остались вопросы относительно гипсоволоконных влагостойких листов, задавайте их в комментариях, и я с радостью отвечу вам в ближайшее же время.

Понравилась статья? Подписывайтесь на наш канал Яндекс.Дзен 28 сентября 2016г.Если вы хотите выразить благодарность, добавить уточнение или возражение, что-то спросить у автора — добавьте комментарий или скажите спасибо!

Гипсоволокнистый лист ГВЛ — цена лист в Ростове на Дону

Гипсоволокнистый лист ГВЛ в Ростове-на-Дону

Плита ГВЛ или Гипсоволокнистый лист быстро обрел популярность как прекрасный отделочный материал, который используется для отделки помещений. Лист ГВЛ изготавливается при помощи слойности компонентов, после плита прессуется в форме листа, где волокна перемешиваются с гипсовой смесью. Специальные добавки в гипсоволокнистом листе в виде целлюлозного волокна, которая в свою очередь выполняет амортизационную функцию вместе с гипсовой смесью и тем самым лист получает высокую прочность, несущую способность и огнестойкость.

Лист ГВЛ изготавливается при помощи слойности компонентов, после плита прессуется в форме листа, где волокна перемешиваются с гипсовой смесью. Специальные добавки в гипсоволокнистом листе в виде целлюлозного волокна, которая в свою очередь выполняет амортизационную функцию вместе с гипсовой смесью и тем самым лист получает высокую прочность, несущую способность и огнестойкость.

Можно сказать, что гипсоволокнистый лист это усовершенствованный аналог гипсокартона, но он имеет более высокие требования.

Преимущества гипсоволокна в строительстве:

- простота в работе и эксплуатации;

- хорошая шумо- и теплоизоляция;

- экологичность и безопасность;

- материал не крошится и не выделяет пыли.

Гипсоволокно (лист ГВЛ) в зависимости от сферы применения разделяют на два вида:

- Обычная (для помещений со средней влажностью и нормализованном температурном режиме)

- Влагостойкие ( для помещений с повышенной влажностью, плиты пропитываются гидрофобным раствором)

Так же основным преимуществом можно назвать негорючесть, пламя не распространяется по поверхности плиты. Еще одним преимуществом можно назвать способность гипсоволокнистого листа поглощать излишки водяных паров (гигроскопичность), а при недостатке влаги выделять ее.

Еще одним преимуществом можно назвать способность гипсоволокнистого листа поглощать излишки водяных паров (гигроскопичность), а при недостатке влаги выделять ее.

Применение гипсоволокнистого листа

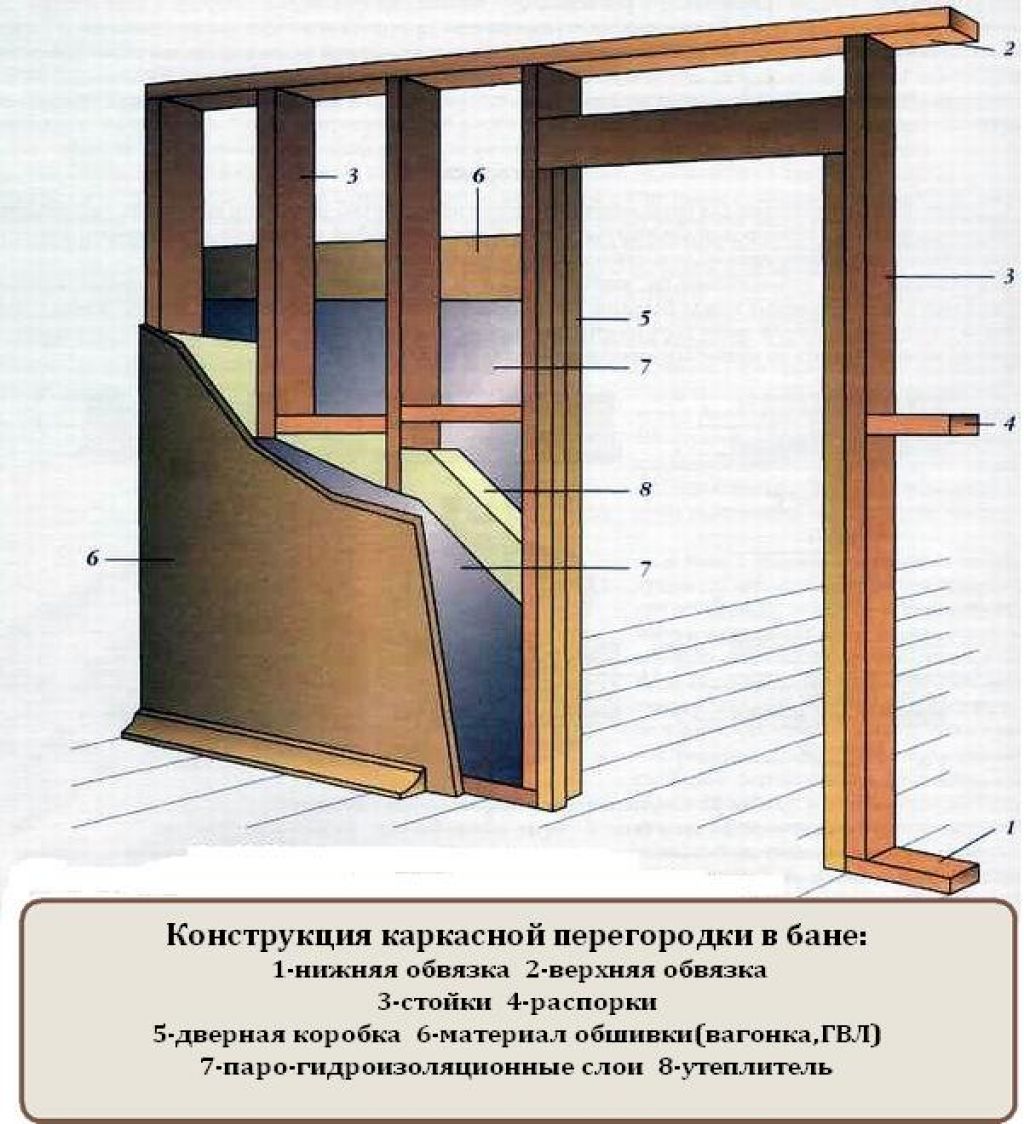

Гипсоволокнистые листы используют для отделки жилых и производственных помещений. Лист ГВЛ используют для устройства перегородок, укладке полов, отделке стен, облицовки конструкций и перекрытий, а так в пожароопасных помещениях (например в Бане или сауне). Данный лист полностью соответствует всем параметрам и стандартам.

Наш интернет магазин стройматериалов предлагает купить лист ГВЛ по выгодной цене оптом и в розницу с доставкой по городу Ростов-на-Дону. Подробности по гипсоволокнистому листу вы сможете узнать позвонив нам по телефону в контакте, Мы Поможем сделать правильный выбор!

Изоляционные материалы для монтажа печей и каминов

Изоляционные материалы для монтажа печей и каминов — часть 2

05.02.2017

Во второй части нашего обзора продолжим рассматривать изоляционные материалы, применяемые при строительстве печей, каминов, а также при возведении дымоходов.

Здесь мы обратим ваше внимание на листовые материалы, которые можно использовать для строительства перегородок.

Кнауф Суперлист или ГВЛВ. Это прессованные гипсовые листы толщиной 10-12мм являются вполне доступным материалом для обшивки перегородок, не подверженным воздействию высоких температур. Материал довольно прочен, экологичен и не боится влаги. Использование ГКЛ и ГКЛО для строительства каминов мы не рассматриваем ввиду горючести наружного слоя (картона) и невысокой прочности листа.

Область применения: изоляция стен, строительство перегородок, изоляционного короба камина, организация проходов через стены и перекрытия.

Основные характеристики:

Плотность: 1000-1200 кг/м3

Теплопроводность: 0.22-0.36 Вт/(м*°С)

Температура применения: до 200° С (в официальных источниках это значение не указано, хотя заявлена возможность применения в огнезащитных перегородках). Данная цифра выведена исходя из нашего личного опыта.

Группа горючести: Г1

Преимущества: достаточная прочность, доступность по цене, широкое распространение (легко купить), устойчивость к небольшим деформациям, экологичность (отсутствие синтетических связующих).

Недостатки: невысокая температура применения, разрушение (раскрошивание ) листа при высоких температурах, необходимость использовать несущий каркас и дополнительную изоляцию для термо-изоляционных перегородок.

Стекломагниевый лист или СМЛ. Материал по сути аналогичный ГВЛ, производится из минеральной крошки (оксид магния, хлорид магния, перлит) и древесной стружки. Для повышения прочности листы армируются стеклотканью. Производитель выпускает листы толщиной 6, 8, 10 мм и плотностью 800 – 1100 кг/м3. Это более прочный материал, чем ГВЛ, но при этом он более хрупкий и не любит деформаций.

Область применения: изоляция стен, строительство перегородок, изоляционного короба камина, организация проходов через стены и перекрытия.

Основные характеристики

Плотность: 800-1100 кг/м3

Теплопроводность: 0.21 Вт/(м*°С)

Температура применения: до 1200°С (заявлено производителем). Однако, в некоторых случаях практика показывает, что лист марки Magelan Premium может разрушаться при температуре порядка 300° С , что выглядит как деформация и выкрошивание листа.

Группа горючести: НГ Преимущества: легкий и прочный, влагостойкий материал, его прочность превышает ближайшие аналоги: ГКЛ и ГВЛВ. Заявленная группа горючести НГ, тогда как у ближайших конкурентов Г1. Гладкая твердая поверхность у листов марки Premium.

Недостатки: более хрупкий, чем ГВЛВ, при нагревании деформируется, становится более ломким, более дорогой, чем ГВЛВ, сложнее приобрести.

Цементно-стружчная плита или ЦСП. Листовой материал на основе древесной стружки хвойных пород. В качестве связующего вещества используется цементный раствор с минеральными добавками. Результат – гладкая и твердая плита, хорошо выдерживающая высокую влажность и температуру. Выпускается с толщинами 8 – 36мм. Разбухает при наборе влаги в пределах 2% за 24 часа.

Результат – гладкая и твердая плита, хорошо выдерживающая высокую влажность и температуру. Выпускается с толщинами 8 – 36мм. Разбухает при наборе влаги в пределах 2% за 24 часа.

Область применения: изоляция стен, строительство перегородок, изоляционного короба камина, организация проходов через стены и перекрытия.

Основные характеристики

Плотность: 1200 – 1400 кг/м3

Теплопроводность: 0.26 Вт/(м*К)

Температура применения: прямых указаний на сайтах производителей нет. Из нашего опыта предлагаем температуру до 150°С. При более высоких температурах плита начинает деформироваться, появляются трещины.

Группа горючести: Г1

Достоинства: твердый, прочный материал с широким диапазоном толщин под разные величины нагрузки, доступная цена и возможность купить на каждом рынке. Гладкая, ровная поверхность, хорошая геометрия. Высокая влагостойкость.

Недостатки: изменение геометрических размеров при циклах разморозки-заморозки от 2 до 5%, деформация при высоких температурах (выше 200°С), высокая масса при больших толщинах листа, достаточно трудно обрабатывается по сравнению с ближайшими аналогами.

Противопожарные плиты FireFix. Это прессованные плиты, в основе которых используется вермикулит, перлит и магнезит. Для повышения прочности все плиты армируются стеклотканной сеткой. Дополнительные связующие материалы отсутствуют, благодаря чему плита при нагревании не выделяет вредные вещества в воздух. В стандарте выпускаются плиты форматом 1000*600мм и толщиной 10мм.

Область применения: изоляция стен, строительство перегородок, изоляционного короба камина, организация проходов через стены и перекрытия.

Основные характеристики

Плотность: 1000 кг/м3

Теплопроводность: 0.21 Вт/(°С*м)

Температура применения: долговременная: до 600°С, кратковременная: до 1100 °С

Группа горючести: НГ

Достоинства: высокая температура применения, экологичность, материал легок в обработке

Недостатки: хрупкий, невысокая прочность: особенно в сравнении с ЦСП, на некоторых листах замечено разрушение материала при высоких температурах (выше 300 °С).

Чем заменить минерит для бани или вокруг печи?

Чем заменить минерит вокруг печи и камина?

Разделы статьи:

Минерит обладает отличными огнеупорными свойствами и нередко используется именно из-за этой своей характеристики в качестве защиты поверхностей от возгорания.Однако он не является незаменимым материалом для экранирования печей, поскольку заменить минерит можно различными другими стройматериалами, которые также хорошо выдерживают высокие температуры.

Огнеупорные материалы, рассматриваемые в этой статье, прекрасно справляются с главной задачей — предотвращением нагрева поверхностей от каминов и печей, отдавая накопленное тепло обратно в помещение. Именно о том, чем можно заменить минерит и какие именно стройматериалы для этого лучше всего подходят, вы узнаете из статьи remstroisovet.ru.

Чем заменить минерит

Минеритовые плиты, безусловно, хороши там, где нужно защитить поверхности от чрезмерного нагрева. Существует обычный и декоративный минерит, обладающий фактурной поверхностью и другими эстетическими свойствами.

Однако не у всех, к сожалению, есть возможность купить минеритовые плиты, поэтому вопрос о том, чем их заменить, очень актуален на сегодняшнее время. Для этого, существуют различные другие стройматериалы, например асбестовые листы, жесть, огнестойкий гипсокартон и многие другие.

Виды огнеупорных материалов

На самом деле, найти замену минериту не так уж и сложно, тем более что раньше, как-то же обходились без него. При выборе огнеупорных материалов для печи или камина, рекомендуется присмотреться к следующим:

Огнестойкому гипсокартону — этот материал хоть и не способен выдерживать такие высокие температуры как минерит, но, тем не менее, он справиться с задачей по защите стен вокруг жарко раскалённого камина. Огнестойкий гипсокартон выдерживает до получаса противостояния открытому пламеню и не возгорается очень длительное время.

Нержавеющие листы — ещё один популярный стройматериал, которым можно легко заменить минерит. Для большей эффективности, под нержавеющий лист следует подложить прослойку из стекловолокна и тогда поверхности, подвергающиеся большому нагреву со стороны источников тепла, будут более чем надёжно защищены.

Для большей эффективности, под нержавеющий лист следует подложить прослойку из стекловолокна и тогда поверхности, подвергающиеся большому нагреву со стороны источников тепла, будут более чем надёжно защищены.

Базальтовое волокно в виде спрессованных матов — также неплохо противостоит высоким температурам (до 900 градусов с плюсом). Базальтовое волокно отличается не только хорошими огнеупорными свойствами, но и гигроскопичностью, что позволяет, смело использовать его в любой комнате дома.

«Суперизол» и терракотовые плиты — современные стройматериалы, применяемые для защиты и утепления стен. Их главное преимущество в безвредности при использовании в жилых постройках и хороших эксплуатационных качествах. К тому же, терракотовые плиты отличаются от всех других материалов паропроницаемостью, что является не менее важной характеристикой при выборе.

Потолочно-проходной узел дымохода для бани: короб для потолочной разделки

Содержание

Использование твердого топлива для отопления в частном секторе или дачных хозяйствах существенно повышает вероятность возникновения пожара. Сильно нагревающаяся система для отвода дыма создает угрозу при соприкосновении с горючими материалами во время прохождения через потолок и кровлю или стену. Важнейшим элементом противопожарной системы является использование потолочно-проходного узла (ППУ) дымохода для бани, монтаж которого своими руками должен вестись в строгом соответствии с инструкцией.

Сильно нагревающаяся система для отвода дыма создает угрозу при соприкосновении с горючими материалами во время прохождения через потолок и кровлю или стену. Важнейшим элементом противопожарной системы является использование потолочно-проходного узла (ППУ) дымохода для бани, монтаж которого своими руками должен вестись в строгом соответствии с инструкцией.

Для чего применяется

ППУ предназначен для прохода трубы через стеновые и потолочные перекрытия, представляет собой круглый или квадратный короб с отверстием. Основной задачей является обеспечение защиты деревянных перекрытий от перегрева, так как в процессе эксплуатации температура внешнего контура дымохода увеличивается и нагревает предметы, находящиеся в непосредственной близости.

Такое устройство можно приобрести в специализированных магазинах или собрать своими руками. При выборе готового изделия необходимо учесть диаметр дымохода, а также расположение печи и потолочных перекрытий.

Для теплоизоляции узла прекрасно подойдут базальтовые ватные рулоны с экраном из фольги, которая может эксплуатироваться при высоких температурах.

Проход через деревянное перекрытие

Как правило, наиболее частым материалом при постройке бани является дерево. Поэтому при прохождении дымохода через перекрытие, необходимо использовать проходной узел.

Ниже мы рассмотрим основные варианты проходного короба, исходя из материала самого дымохода.

Использование кирпичных конструкций

Если у вас в бане предусмотрен кирпичный дымоход, то разделка печной трубы на потолке делается из кирпича путем утолщения в местах прохождения. Высота этого участка кладки должна быть не меньше трех рядов кирпичей.

Выкладывание печного дымоотвода – сложный процесс, так как ошибки при строительстве могут привести к ухудшению тяги и возникновению пожара. Поэтому это дело лучше доверить специалистам.

Поэтому это дело лучше доверить специалистам.

Гипсокартонный короб

Проходной короб можно сделать из жаростойкого гипсокартона. Для этого понадобится подготовить утеплитель из минеральной ваты или асбеста. Такой вариант изготавливается так же, как и в случае с металлическим коробом. Первым делом стоит поставить гипсокартонные стенки, а пространство между ними набивается утеплителем.

Поверх ваты или даже вместо нее можно насыпать керамзит, который забивается во все поры и придает дополнительное утепление.

Короб из металла

Более востребованной альтернативой прохождения деревянных перекрытий стало использование потолочно-проходного узла из нержавеющей стали. Он представляет собой короб из нескольких пластин стали, в одной из стен делается отверстие, исходя из диаметра внешнего контура сэндвича. Пустота между трубой и коробом заполняется теплоизоляционным материалом.

Разделка потолочная для сэндвич-трубы встречается ГОСТовская и обычная. Они отличаются между собой размером отверстия. Согласно ГОСТу, в потолочном перекрытии или в стене необходимо вырезать квадрат размером 1,0 на 1,0м, в который непосредственно будет вставлен ППУ. Однако, этот размер не особо популярен, так как тогда необходимо, чтобы в бане расстояние между лагами было 1,0х1,0м, иначе такой узел вставить очень трудно.

Они отличаются между собой размером отверстия. Согласно ГОСТу, в потолочном перекрытии или в стене необходимо вырезать квадрат размером 1,0 на 1,0м, в который непосредственно будет вставлен ППУ. Однако, этот размер не особо популярен, так как тогда необходимо, чтобы в бане расстояние между лагами было 1,0х1,0м, иначе такой узел вставить очень трудно.

Обычный узел представляет собой квадрат размером 48-50см. Чтобы определиться с размером разделки, необходимо отталкиваться от диаметра сэндвича:

- если больше 200мм, то правильный размер 1,0х1,0м;

- если 200 мм – 48-50см.

Важная информация: если дымоход для камина, то размер разделки обязательно должен быть 1,0х1,0м.

При монтаже на коробку наклеивается фольгированная изоляция на все места соприкосновения с деревянными поверхностями.

Требования и нормы

Основное правило пожарной безопасности во время установки ППУ: дымовой канал, проходящий вблизи строительных конструкций из горючих материалов не должен нагревать их выше 50°C. Более подробно прочитать условия можно в СНиП 41-01-2003.

Более подробно прочитать условия можно в СНиП 41-01-2003.

Эти нормативы невозможно выполнить, если вы используете прямое прохождение трубы через перекрытия без применения защитных конструкций. Поэтому в обязательном порядке нужен проходной потолочный узел для дымохода, обеспечивающий качественную изоляцию.

Даже если ваша труба не соприкасается с деревянными перекрытиями, температуры внешнего контура трубы достаточно, чтобы началось обугливание и постепенное тление, поэтому все участки прохода заделываются изоляцией класса НГ. При приобретении заводской продукции рекомендуется тщательно изучить инструкцию и соответствовать ей при монтаже защитного узла.

Как строится разделка

Потолочная разделка для сэндвич трубы представляет собой короб для прохождения дымохода через потолок или прочее препятствие. Чтобы обезопасить прилегающие материалы от возгорания, важно придерживаться следующих правил:

- она должна быть не меньше 50 см в ширину;

- при широком слое штукатурки между дымоотводом и опасными компонентами, участок можно сократить до 35 см.

- ее высота должна быть больше толщины материала не менее чем на 7 см.

Размер отступки

Представляет собой расстояние от наружной поверхности печи или дымового канала и защищенной или незащищенной от возгорания стеной или перегородкой из горючих или трудногорючих материалов.

Составляет от 20 до 50 см. Более толстые стенки в меньшей степени нагревают окружающие предметы, поэтому величину отступа можно сократить.

Наиболее правильными с точки зрения пожаробезопасности материалами являются:

- кирпич;

- лист нержавейки с базальтовым картоном;

- плиты фламма или минерит.

Обратите внимание, что в момент защиты стены негорючими материалами необходимо оставлять зазор 7-10мм между стеной и обшивкой.

Разновидности ППУ

На современном рынке вы можете найти различные проходные короба для дымохода. Наиболее распространены следующие формы:

- квадратный,

- круглый.

Такое устройство несложно изготовить самостоятельно, имея навыки работы с простейшими инструментами. Материалом может служить листовая нержавеющая сталь, а в качестве теплоизоляции подойдет базальт или керамзит.

Наша продукция

Если вы решили воспользоваться самодельным проходным узлом, следует строго придерживаться установленных правил для упрощения дальнейшего монтажа и обеспечения всех норм. Ниже в разделе мы расскажем, как установить своими руками.

Ошибки при монтаже ППУ

- Проходной узел пройден не сэндвичем, а одностенной трубой.

- Сам короб набивают песком или землей,а не керамзитом или минватой.

- Потолочная разделка выполнена без короба. Как это выглядит: трубу обматывают мин ватой или замазывают асбестом, и она при этом вплотную прилегает к перекрытиям, что приводит к их постепенному обугливанию и возгоранию.

Для того, чтобы избежать пожара, надо следовать основным правилам монтажа потолочного узла.

Подготовка к монтажным работам

Монтаж может отличаться в зависимости от выбранной конструкции, диаметра трубы и материала, из которого она сделана.

Прежде чем начать установку, необходимо выполнить следующие работы:

- Выпилить квадрат размером 1,0х1,0 м или 0,5х0,5м в потолке или стене (если стропила близко проходят от планируемой трубы, можно сделать дополнительный короб из дерева, обшить изнутри минеритом. Сам короб закрепить к лагам и уже в него крепить ППУ).

- Обшить изнутри проход плитами минерита.

- Подготовить по диаметру отверстие в потолке. Все горючие элементы крыши, находящиеся в непосредственной близости к печному оборудованию, изолируются при помощи негорючих предметов.

Часто деревянные поверхности покрывают специальными составами, препятствующими воспламенению. Однако, никакая термостойкая краска не защитит деревянные перекрытия от возгорания, срок службы такой краски максимум 1 год.

Установка ППУ

Как провести сэндвич-трубу

Важная информация: только за счет сэндвича можно добиться снижения температуры верхнего контура трубы с 450° до 200°. Также сэндвич помогает избежать образование излишнего конденсата.

- На банную печь сначала устанавливается одностенный модуль, как минимум на один метр или же натрубный теплообменник. Далее, устанавливается переходник с одностенной на двустенную трубу., потом рекомендуется применение сэндвич-конструкции. Это позволит уменьшить перегрев труб, идущих от печи, и увеличить их срок службы

- Стыковать трубы в межэтажных и межчердачных перекрытиях строго запрещено.

- Через потолок трубу можно проводить только через ППУ. После сборки дымохода свободное пространство между боковыми стенками прохода перекрытия и трубой заполнить жаропрочным и негорючим материалом. Рекомендуется материал на основе базальтовых пород (МПБ, БСТВ).

- Горизонтальные участки ухудшают тягу, поэтому при возможности их избегаем.

Если это осуществить по каким-либо причинам невозможно, то нужно стараться не делать горизонтальных положений длинной более 1 метра.

Если это осуществить по каким-либо причинам невозможно, то нужно стараться не делать горизонтальных положений длинной более 1 метра. - Не следует использовать более трех колен в системе. Превышение этого количества снижает показатели тяги.

- Следует помнить, что любой материал при нагреве изменяет свои размеры, поэтому в точке выхода не следует жестко фиксировать трубу.

После всех подготовительных работ можно начинать монтаж потолочно-проходного устройства.

Сборка дымоотвода идет от отопительного агрегата – вверх, после чего выводится на чердак, а затем через кровельный пирог.

Если проходной узел проходит в опасной близости от лагов и стропил, необходимо сделать своими руками и установить короб из деревянных брусков, обшитых изнутри пластинами минерита. И уже туда монтируется ППУ.

Если вы приобрели готовый узел, то необходимо следовать инструкции. Фабричные ППУ могут быть различной комплектации: “пустой” или с дополнительной изоляцией. В первом случае необходимо основание узла (лист из нержавейки) изнутри обшить базальтовым картоном, сам ППУ установить в короб, защищенный листами минерита. Расстояние между трубой и жестью оставляем пустым. А вот сам узел необходимо с чердачной стороны засыпать каолиновой ватой на 5-7 см, больше не нужно во избежание перегрева трубы.

В первом случае необходимо основание узла (лист из нержавейки) изнутри обшить базальтовым картоном, сам ППУ установить в короб, защищенный листами минерита. Расстояние между трубой и жестью оставляем пустым. А вот сам узел необходимо с чердачной стороны засыпать каолиновой ватой на 5-7 см, больше не нужно во избежание перегрева трубы.

Если же вы приобрели ППУ с минеритом от компании Феррум, то данный узел можно монтировать без дополнительно утепленного короба, как в первом варианте. При этом необходимо также заполнить пустоту внутри узла на 5-7 см каолиновой ватой. Такая дополнительная изоляция повышает пожаробезопасность проходного узла.

Узел крепится саморезами или штатным креплением, если вы купили заводской продукт. Фиксация выполняется к перекрытию сверху. Нержавеющая площадка (основа узла) крепятся саморезами после финишной отделки к вагонке.

При установке нужно проследить, чтобы отверстие совпало с трубой, так как наклонять систему запрещается, максимально допустимая погрешность – 1 мм.

Проход через кровлю для круглой формы

На следующем этапе нужно защитить чердачное помещение от влаги, которая попадает в зазор, образовавшийся между кровлей. Удобнее всего воспользоваться для гидроизоляции этого участка специальными покупными изделиями, которые подбирают по габаритам. Подобные проходки имеют различные окраски и подойдут для любой кровли. Они устанавливаются болтами или специальным клеем.

Для лучшей защиты от протекания можно дополнительно купить герметик, которым тщательно обрабатываются все места соединений. Это поможет обеспечить сухость в любых климатических условиях.

Установка ППУ своими руками

Отверстие должно быть больше толщины диаметра канала примерно на 0,5 мм. Это обеспечит удобство вставки. Теплоизоляция набивается вдоль внешней и внутренней стенкой. Расстояние между ними делается в 1-2 см.

Если у вас нет готового комплекта, можно выполнить качественное печное отопление в доме без него. Для этого свободное пространство в потолке заделывается огнеупорной термоизоляцией, поверх которой устанавливаются полосы из стали. На нее устанавливают пластину из жароустойчивых металлов, в которой вырезается подходящее отверстие. Крепится такая пластина болтовым соединением. Удобнее всего ее изготавливать из металла.

Для этого свободное пространство в потолке заделывается огнеупорной термоизоляцией, поверх которой устанавливаются полосы из стали. На нее устанавливают пластину из жароустойчивых металлов, в которой вырезается подходящее отверстие. Крепится такая пластина болтовым соединением. Удобнее всего ее изготавливать из металла.

При ее монтаже соблюдаем все требования, и выдержать установленные дистанции до пожароопасных предметов. Образовавшиеся пустоты, со стороны второго этажа или чердака следует засыпать керамзитом или другим негорючим утеплителем.

Проход кирпичного дымохода через деревянное перекрытие

Выкладывание печного дымоотвода – сложный процесс, где надо соблюсти множество нюансов. Поэтому это дело лучше доверить специалистам. Кроме того, ошибки при строительстве могут привести к ухудшению тяги и возникновению пожара.

Важный момент: простой строительный кирпич для кладки отдельных деталей и всего дымохода не подходит. Обязательное условие долговечной и безаварийной работы кирпичной трубы — использование керамического термостойкого сорта кирпичей.

Обязательное условие долговечной и безаварийной работы кирпичной трубы — использование керамического термостойкого сорта кирпичей.

При постройке конструкций необходимо особым образом их выкладывать в местах прохождения перекрытий. Идеальным вариантом будет разделка печной трубы на потолке. Высота этого участка кладки должна быть не меньше трех рядов кирпичей. Толщина стенок дымохода при прохождении кровли или стены (перегородки) должна быть больше, чем по основной высоте. Расстояние до горючих материалов должно быть не менее 25 см.

Возможны два прохода кирпичного дымохода. В первом варианте проходной узел монтируется за счет увеличения толщины кладки, так называемой “распушки”. Второй вариант прохода кирпичной трубы через чердачное перекрытие без выкладывания “распушки” осуществляется почти таким же образом, как и металлической трубы. В этом случае дымоход по всей его высоте имеет один размер в сечении, без увеличения толщины стен.

Отверстие в потолке закрепляется листом из нержавеющей стали или плитой из минерита. По центру листа вырезается окно, через которое пройдет дымоход. Длина и ширина этого проема должны превышать аналогичные параметры трубы буквально на 3÷5 мм. При проведении кладки дымохода, примерно за три-четыре ряда до потолка, на него надевается лист с подготовленным проемом, а затем кладка производится далее до высоты чистого пола чердака. Деревянные перекрытия закладываются минеральной ватой, для уменьшения передачи тепла от трубы. Но более надежным способом будет короб из нержавеющей стали, в которую будет проходить кирпичный дымоход, расстояние от трубы до стенок также закладывается минеральной или каолиновой ватой на 5-7 см.

По центру листа вырезается окно, через которое пройдет дымоход. Длина и ширина этого проема должны превышать аналогичные параметры трубы буквально на 3÷5 мм. При проведении кладки дымохода, примерно за три-четыре ряда до потолка, на него надевается лист с подготовленным проемом, а затем кладка производится далее до высоты чистого пола чердака. Деревянные перекрытия закладываются минеральной ватой, для уменьшения передачи тепла от трубы. Но более надежным способом будет короб из нержавеющей стали, в которую будет проходить кирпичный дымоход, расстояние от трубы до стенок также закладывается минеральной или каолиновой ватой на 5-7 см.

Герметизация стыков

Самым сложным при выведении через крышу считается данный этап. Для этого устанавливается нижний фартук, изготовленный из жести.

Под него укладывается сделанный из металла «галстук», назначение которого отводить жидкость в водосток. Снаружи вы можете установить декоративный фартук, цель которого создать эстетичный внешний вид.

Снаружи вы можете установить декоративный фартук, цель которого создать эстетичный внешний вид.

При использовании гибкого покрытия задача гидроизоляции значительно упрощается. Довольно несложно загнуть такой материал на трубу, предварительно промазанную пропиткой, чтобы создать лучшее прилегание. Соединения стенки и кровли также рекомендуется обработать герметиком.

Видео-совет – узел прохода трубы дымохода через деревянное перекрытие

Из следующего видеоролика вы можете узнать, как правильно проложить конструкцию, не затрачивая при этом лишних усилий.

Монтаж в двухэтажных зданиях

Если вы ведете установку ППУ в двухэтажном здании, придется также заняться обустройством верхнего яруса. Для этого есть определенный набор правил:

- На расстоянии 1 м после выхода из пола верхнего этажа нужно перейти на одностенную конструкцию, чтобы получить качественный прогрев помещения.

Перед выходом на чердак, снова используют сэндвич-трубу.

Перед выходом на чердак, снова используют сэндвич-трубу. - Проход через потолок для трубы дымохода на втором этаже делается по той же схеме, что и предыдущий.

Особенности потолочной разделки для бани

Для обустройства проводки из бани требуется обеспечить не только нужный уровень безопасности, но и тщательно защитить парное помещение от выхода тепла.

Здесь разделка проводится в три этапа:

- Подготовка места.

- Установка защитного короба.

- Тщательное утепление всех стыков.

Поэтапный монтаж места для отвода дымоходной трубы

Для выбора и правильной организации места выполняем следующие пункты:

- для подбора нужно воспользоваться строительным отвесом;

- чтобы сохранить привлекательный дизайн рекомендуется применять декоративную вставку из металлического листа. Этот лист можно закрепить саморезами или гвоздями.

Как делать потолочную разделку для дымохода

Выполнить все запланированные работы значительно проще, если разбить их на небольшие этапы:

- прорезание проема необходимого размера и при необходимости создание каркаса из бруса;

- монтаж сэндвич-трубы в месте проводки;

- установка короба;

- крепление металлической пластины;

- теплоизоляция;

- фиксация.

Порядок установки узла прохода через перекрытие

Сам процесс крепления оберегающего короба обычно не вызывает сложности. Для этого выполняем простую последовательность действий:

- торцы покрываются термоизоляционным материалом;

- в проходном коробе для дымохода изолируются все части, соприкасающиеся с элементами перекрытия, а также его низ;

- аккуратно вводится труба, при этом она не должна плотно прилегать к стенам;

- закрепляем сборку при помощи саморезов или других крепежей;

- выполняется изоляция на чердаке, а пустоты наполняются сыпучей массой;

- при желании можно задекорировать конструкцию.

Подбор материала для теплоизоляции

Существует несколько разновидностей теплоизоляционных материалов для любых случаев. Рассмотрим наиболее популярные из них.

- Техническая базальтовая вата применяется чаще всего. Получают при расплавлении определенных горных пород. Кроме низкой теплопроводности, она также задерживает влагу и способна выдержать воздействие высоких температур от 700° до 900°.

- Каолиновая вата производится путем плавления кремниево-оксидных материалов при температуре 1750°. Имеет низкий коэффициент теплопроводности, при высоких температурах не расплавляется, не осыпается. Максимальная температура использования 1100-1250°. Имеет долгий срок эксплуатации и выдерживает много запусков и остываний без утраты своих качеств.

- Строительная базальтовая вата получается путем плавления слюды. Рабочая температура такой теплоизоляции составляет 400-450°.

Если вы затрудняетесь с выбором, то рекомендуется заказать минеральную вату. Так как такое изделие проверено временем, универсально в применении и широко распространено в продаже.

Так как такое изделие проверено временем, универсально в применении и широко распространено в продаже.

В этой статье мы рассмотрели, как изготовить проходной узел для дымохода через крышу и прочие плиты. Сделать это под силу любому человеку, имеющему навык обращения с ручным инструментом. Для этого не жалейте времени на ознакомление со всеми нормами и строго соблюдать все пункты, указанные в инструкции.

Если вы не уверены в своих силах или желаете сэкономить время, то вам лучше обратиться за помощью к профессионалу, имеющему большой опыт в данной сфере.

Гипсокартон в бане: можно ли использовать

В основном бани строятся с деревянного сруба за городом. Мало кто догадается применить влагостойкий гипсокартон в бане. Если рассмотреть детальнее этот вариант, то найдется множество преимуществ:

Если рассмотреть детальнее этот вариант, то найдется множество преимуществ:

- Если использовать гипсокартон в помывочной, дерево не будет поддаваться постоянному воздействию влаги.

- Если гипсокартонными листами отделать предбанник, тогда без труда можно монтировать вешалки и крючки. Одежда не будет влажной.

- Применение гипсокартона – это не только защита деревянных брусков от влаги, но и выравнивание поверхности для оформления её плиткой или другого декора.

- Создание перегородки в бане из гипсокартона не будет затруднительным. Это оптимальный вариант, если понадобится разделить помещение.

Применение гипсокартона в бане делает её теплой, долговечной, приятной для отдыха.

Полное содержание материала

Обшивка сруба гипсокартоном

Можно ли применить ГКЛ в бане?

Прежде чем обшивать деревянный сруб влагостойким гипсокартоном, следует помнить о том, что дерево «дышит». Оно ссыхается и разбухает. Первые года после постройки дерево усаживается, это следует учитывать. Для того чтобы объединить гипсокартонную конструкцию, которая неподвижна с «живым деревом», нужно создать систему:

Для того чтобы объединить гипсокартонную конструкцию, которая неподвижна с «живым деревом», нужно создать систему:

- она не будет мешать «движению» дерева;

- гипсокартонная конструкция будет жесткой и долговечной;

Данные перечисления можно сделать двумя способами:

- Создание отдельной стены.

- Использовать скользящие крепежи в монтаже каркаса для гипсокартона.

Применение первого способа требует много ресурсов и дополнительного пространства. Второй способ используется намного чаще.

Подготовка к монтажу каркаса

Каркас для обшивки его гипсокартоном делается из деревянных брусьев или комбинированный каркас. Для этого потребуются деревянные рейки и оцинкованный профиль. Сначала монтируется деревянный каркас, затем сверху устанавливаются профили.

Сруб должен быть чистым и обработанным антисептиком. Лучше всего для этого подходит олифа.

Электрическая проводка должна быть заизолированной в гофре.

Монтаж каркаса для обшивки гипсокартоном

В создании каркаса используются крепежи с овальными отверстиями. «Дыхание» дерева не будет отражаться на гипсокартонной конструкции, поскольку крепления будут ходить по вырезанным пазам.

Деревянные рейки для создания каркаса нужны будут разного размера:

- опорные сойки – дерево 75/25 мм;

- для направляющих и горизонтальных потребуются рейки 50/25 мм.

Если рейки размерами меньше, то их использовать нельзя. Длина реек должна быть на 4 см меньше, чем высота помещения.Это важно для усадки бревна. На потолке в бане делается декор из плинтуса, закрывающий зазор в 3 см от пола должен быть зазор 1 см.

Схема каркаса для гипсокартона

Лист гипсокартона крепится по ширине в трёх местах. Для этого необходим расчет – 3 вертикальные рейки на 1 лист гипсокартона. Центральная рейка должна быть сопряжена с опорной стойкой. Таким образом, опорные стойки будут располагаться через каждые 1,2 метра. Между опорами идут направляющие рейки. Они обеспечивают жесткость конструкции.

Между опорами идут направляющие рейки. Они обеспечивают жесткость конструкции.

Пошаговая инструкция монтажа деревянного каркаса

Чтобы гипсокартонная конструкция была прочной и долговечной, следует придерживаться пошаговому алгоритму действий:

- На полу следует прочертить линию, которая будет ориентиром для ровности будущего каркаса. Она должна быть четкой и ровной. Для этого следует использовать уровень.

- Такую же линию следует отчертить и на потолке. Для того, чтобы сделать плоскость ровной, следует пользоваться не только уровнем, но и отвесами.

- Если в процессе установки реек, деревянный брус базовой стены выступает, его следует счесать и обработать. Если возникает пространство между рейкой и основой, подкладываются деревянные срубки, кусочки ГКЛ.

- Теперь следует отметить места, где будут фиксироваться опорные стойки. Расстояние между ними 60 см.

- Места фиксации направляющих брусков также следует отметить. Направляющие и опорные должны чередоваться.

Между направляющими расстояние 60 см.

Между направляющими расстояние 60 см. - Бруски следует крепить к деревянной основе шурупами с вертикально-овальной шайбой. Шурупы крепятся на расстоянии 30 см друг от друга.

Сначала устанавливаются рейки по краям будущей стены. Между ними через всю стену натягивается нить для ровности поверхности.

Каркас для стен из гипсокартона

Шурупы затягиваются не очень сильно, поскольку дерево будет двигаться.

- После монтажа всех вертикальных элементов конструкции следует приступить к фиксации горизонтальных реек. По горизонтали рейки должны быть на разной высоте, не соединяться в одну горизонтальную линию.

- Лучшим вариантом будет расстояние между распорками по горизонтали 40 см.

- Последним шагом в монтаже каркаса из дерева является проверка конструкции на ровность поверхности. Для этого используется уровень и отвес.

После окончания монтажа каркаса следует приступить к обшивке гипсокартоном. На краях гипсокартонных листов следует сделать рубанком фаску.

Комбинированный каркас

Данный каркас состоит из деревянной обрешетки и поверх накладных оцинкованных профилей. Это более дорогостоящий каркас, но наиболее надежный, нежели деревянный.

Для него понадобятся оцинкованные профили, деревянные рейки и гипсокартон. Рейки можно взять все одинаковые, поскольку конструкция несколько иная.

Технология обшивки сруба гипсокартоном

Деревянная обрешетка монтируется на основу со сруба надежным и дежурным способом. Поверх на дерево крепится профиль на овальные подложки, которые дают возможность «дышать» дереву.

- Через каждые 60 см крепятся к деревянной основе рейки. Сначала следует зафиксировать крайние рейки в разные стороны стены, а после натянутой линии остальные составляющие деревянной обрешетки. Пустоты, образовавшиеся между рейкой и деревянной стеной, заполняются специальной смесью из песка и гипса. Гипс размачивается и доводится до состояния «жидкое тесто», после в него всыпается просеянный песок.

Смесь высыхает за 5 минут.

Смесь высыхает за 5 минут. - Все вертикальные рейки должны крепиться ровно, от этого зависит жесткость и ровность поверхности всей конструкции.

- Через каждых 40 см следует прикрепить горизонтальные распорки. Здесь используются крепежи с овальными отверстиями.

- В 3см от потолка вниз следует прикрепить горизонтальную планку, на которую монтируется направляющий профиль.

- Внизу над полом 1 см монтируется деревянная рейка строго горизонтально. Внизу и вверху к рейкам крепится горизонтально направляющий профиль. После берется профиль, вставляется в НП и монтируется на горизонтальные рейки вертикально через каждых 40 см.

- В итоге должен получиться двойной каркас.

Вернуться к оглавлению

Обшивка гипсокартоном. Шпаклевка

После изготовления каркаса наступает не менее ответственный момент – отделка конструкции гипсокартоном. Изначально прикладываются целые листы материала. Крепить их следует методом «утопания» шляпок саморезов в ГКЛ на 1 мм.

После ступеньками монтируется «обрезной» лист. По горизонтали не должно быть единой линии из листов. На порезанных листах рубанком делается фаска. Листы крепятся друг от друга на расстоянии 5 мм после полной обшивки каркаса гипсокартоном, следует приступить к армированию стыков и шпатлеванию.

Зачастую на гипсокартон ставят плитку

- Границы листов гипсокартона следует пройти грунтовкой и дождаться полного высыхания. При грунтовании следует зацепить шляпки саморезов.

- После высыхания грунтовки клеится армирующая лента. Если это самоклейка, тогда плотным прижиманием она приклеивается по всей длине стыка. Если простая лента, тогда её следует приклеить на тонкий слой шпаклевки.

- После монтажа ленты стыки шпаклюются, а шляпки саморезов прячутся. Следует дождаться полного высыхания шпаклёвки и затирки излишек.

- Последним этапом идет полное покрытие шпаклевкой всей поверхности и по окончании затиркой её наждачной бумагой.

- Перед тем как приступить к выкладке плитки, поверхность следует покрыть грунтовкой для лучшей адгезии.

Если следовать инструкции пошагового алгоритма, тогда гипсокартонная конструкция в бане прослужит долго и качественно.

огнестойкий листовой материал для бани и обшивки стен, газового котла, листы из пластика и ГВЛ

Отопительное оборудование требует тщательного ухода и правильного монтажа. Для этого существует большое количество строительных материалов, подготовленных к эксплуатации в условиях высокой температуры. К таким элементам можно отнести огнеупорные листы, о которых пойдет речь.

Особенности

В первую очередь очень важно перечислить основные особенности огнеупорных листов, что может помочь как в выборе материала, так и в его монтаже.

- Огнезащищенность. Так как в банях, саунах и местах, где располагаются печи и отопительная техника, сила обогрева может достигать 300-400 градусов, очень важно установить особо устойчивые листы. Их несколько видов, но все они имеют одну черту – защита окружающей среды от высокого температурного нагрева. Таким образом минимизируется риск возникновения пожара и других ситуаций, которые предотвращаются соблюдением требований техники безопасности.

- Устойчивость к условиям внешней среды. Так как большинство плит и их разновидностей сделаны из химических веществ, то они защищены от воздействия щелочей, кислот и прочих элементов, деформирующих поверхность обычных материалов. Помимо этого, производители создают сырьё, которое предотвращает возникновение грибка и плесени, а также устойчиво к грязи. Данная особенность делает уход за огнеупорными листами более простым и менее затратным.

- Прочность. Химические соединения, выступающие основой для обшивки высокотемпературной техники, довольно плотны и отвечают требованиям необходимой прочности относительно разных способов монтажа.

Некоторые виды плит имеют высокие показатели устойчивости к физическим повреждениям, что делает их более надежными и долговечными.

Некоторые виды плит имеют высокие показатели устойчивости к физическим повреждениям, что делает их более надежными и долговечными. - Звукоизоляция. Особенность не всех, а всего лишь некоторых видов огнеупорных материалов. Как правило, звукоизоляционные материалы имеют плотную заполненную внутреннюю структуру, благодаря чему и достигается этот эффект. Данный выбор предпочтителен для тех, кто имеет дело с шумной отопительной техникой, работа которой может доставлять неудобство.

Виды

Самым известным и до недавних пор распространенным листовым материалом, выдерживающим высокие температуры, была сталь. Будучи отшлифованной до блеска, она отражает тепло и не позволяет высокой температуре воздействовать на стены и полы, где имеется источник тепла. Стоит сказать, что сталь можно использовать при монтаже разных видов техники для бани, газового котла и печей.

Асбестовые плиты так же известны и широко применяются в различных сферах монтажа отопительного оборудования.

Данный материал очень прост в монтаже для обшивки и не требует особых затрат. Среди преимуществ можно отметить высокие теплоизоляционные свойства, которые выражаются в использовании при температурном нагреве до 500 градусов.

Как правило, в основу этих плит входит хризолитовый асбест, обеспечивающий механическую прочность и устойчивость к различным химическим веществам.

Далее идут базальтовые плиты, являющиеся универсальным решением для обладателей мощной отопительной техники. Помимо отличных теплоотводящих свойств, этот материал обладает хорошей звукоизоляцией. Эта особенность стала доступной благодаря качеству сырья, которое считается не только простым в эксплуатации, но и экологически чистым. Стоит обозначить, что базальтовые плиты могут выдерживать высокую температуру вплоть до 900 градусов, а также устойчивы к воздействию различных веществ. Конечно, данный материал дороже большинства других, но такая стоимость вызвана удобством при монтаже плит и наличием шумоизоляции.

Помимо отличных теплоотводящих свойств, этот материал обладает хорошей звукоизоляцией. Эта особенность стала доступной благодаря качеству сырья, которое считается не только простым в эксплуатации, но и экологически чистым. Стоит обозначить, что базальтовые плиты могут выдерживать высокую температуру вплоть до 900 градусов, а также устойчивы к воздействию различных веществ. Конечно, данный материал дороже большинства других, но такая стоимость вызвана удобством при монтаже плит и наличием шумоизоляции.

ГВЛ, он же гипсоволокнистый лист, представляет собой сырьё, в составе которого преобладает стекловолокно. Оно устойчиво к физическому воздействию, а также имеет высокие теплоизоляционные свойства. Среди прочих преимуществ можно отметить простоту монтажа и эксплуатации, а также большое количество возможностей крепления на других материалах. ГВЛ известен тем, что после своего использования оставляет мало отходов, что очень удобно при обработке и применении в обшивке.

Среди прочих преимуществ можно отметить простоту монтажа и эксплуатации, а также большое количество возможностей крепления на других материалах. ГВЛ известен тем, что после своего использования оставляет мало отходов, что очень удобно при обработке и применении в обшивке.

СМЛ или стекломагниевый лист – аналог ГВЛ, отличающийся своей особенной структурой. В состав этого материала входит большое количество химических соединений, например, оксид магния, перлит, хлорид магния, а также различные композиционные материалы.

Наличие этих компонентов не только уплотняет внутреннюю часть СМЛ, но и придает ему уникальные огнезащитные свойства, которые выше, чем у всех других материалов.

Помимо этого, стекломагниевое сырье устойчиво и к воздействию влаги, поэтому не теряет своих ключевых свойств после нахождения под водой в течение нескольких часов.

СМЛ прочен, легок, воспрепятствует возникновению грибка, плесени и бактерий. Данный материал плохо опробован на отечественном рынке, так как страной-изготовителем является Китай. Все же рекомендуется использовать именно ГВЛ и другие виды плит, которые полностью изучены и классифицированы, что делает их более безопасными и понятными для потребителя.

Вермикулитовые панели применяются в первую очередь из-за своей декоративной составляющей. Если вы хотите сделать обшивку и при этом сохранить привлекательный внешний вид, то этот материал подойдет вам лучше всего. Основным компонентом для крепления является жаростойкая мастика, что заметно улучшает огнеупорный диапазон вплоть до +1200 градусов. Сама структура представляет собой плотные панели, отличающиеся фактурой и верхним слоем. Стоит отметить, что вермикулитовые панели имеются в разных вариациях, поэтому их выбор зависит от того, какой вариант вам понравится внешне.

Сама структура представляет собой плотные панели, отличающиеся фактурой и верхним слоем. Стоит отметить, что вермикулитовые панели имеются в разных вариациях, поэтому их выбор зависит от того, какой вариант вам понравится внешне.

Сферы применения

Огнеупорные листы чаще всего задействуют при облицовке отопительного оборудования, например, котлов и печей в бане или сауне. Основной причиной востребованности становится тот факт, что техника может находиться близко к стенам. Чтобы высокая температура не воздействовала на них, требуется монтаж в виде облицовки и создания защитных экранов. Они закрывают всё пространство, откуда может быть распространена высокая температура. Данные процессы имеют свои особенности и отличаются технологической последовательностью, но большинство плит устанавливается схожим образом.

При этом конструктивно облицовка зависит от конкретных условий, например, расположения печи/котла, их размеров, а также материала самого помещения.

Помимо частного и бытового применения, огнестойкие листы применяются в производственном и промышленном направлениях. Некоторые помещения, внутри которых содержатся какие-либо взрывчатые вещества, нуждаются в безопасности и защите. Именно такие материалы позволяют предотвратить распространение огня в случаях воспламенения горючего.

Некоторые строительные конструкции полностью выполнены из слабоустойчивого к огню пластика и его производных, поэтому ближайшее пространство иногда обшивают огнеупорными листами. А также помещения, в которых имеется большое количество коммуникаций, например, серверные станции, облицовываются защитными плитами, предотвращающими переход огня от одного вида техники на другой.

Не стоит забывать и про камины. Данный элемент декора также нуждается в грамотном монтаже и эксплуатации.

При этом вермикулитовые плиты, имеющие декоративную составляющую, могут применяться при отделке помещений, более требовательных к защите от высокой температуры.

Сегодня на отечественном рынке имеется немало подобных материалов, поэтому их выбор зависит от определенных свойств и преимуществ, которыми наделены листы.

Химическое восстановление γ-валеролактона/воды Биоперерабатывающий завод

Реферат

Мы

ввести оптимизацию условий варки и предложить

различные варианты химической регенерации для проверенной концепции биопереработки

на основе фракционирования γ-валеролактон (ГВЛ)/вода. Измельчение

процесс был оптимизирован, благодаря чему соотношение щелока к древесине (Ж:Ж)

может быть снижен до 3 л/кг без ухудшения свойств целлюлозы

в качестве сырья для производства текстильных волокон. Восстановление

растворитель для варки целлюлозы осуществлялся за счет сочетаний осаждения лигнина

добавлением воды, перегонкой при пониженном давлении и экстракцией жидким CO 2 .С двухстадийным осаждением лигнина в сочетании

при вакуумной перегонке можно было получить более 90% лигнина и ГВЛ.

восстановленный из отработанного напитка. Однако значительная часть ГВЛ

оставался неизвлекаемым в остатке, который представлял собой очень вязкую

жидкость со сложным фазовым поведением. Восстановление путем осаждения лигнина

в сочетании с жидким CO 2 экстракция может восстановить больше

более 85 % ГВЛ и 90 % лигнина без образования каких-либо проблемных остатков

как в процессе дистилляции. Остальные ГВЛ остались в

рафинат, содержащий небольшое количество лигнина и других соединений,

могут быть дополнительно обработаны, чтобы изолировать GVL и улучшить восстановление

ставка.

Измельчение

процесс был оптимизирован, благодаря чему соотношение щелока к древесине (Ж:Ж)

может быть снижен до 3 л/кг без ухудшения свойств целлюлозы

в качестве сырья для производства текстильных волокон. Восстановление

растворитель для варки целлюлозы осуществлялся за счет сочетаний осаждения лигнина

добавлением воды, перегонкой при пониженном давлении и экстракцией жидким CO 2 .С двухстадийным осаждением лигнина в сочетании

при вакуумной перегонке можно было получить более 90% лигнина и ГВЛ.

восстановленный из отработанного напитка. Однако значительная часть ГВЛ

оставался неизвлекаемым в остатке, который представлял собой очень вязкую

жидкость со сложным фазовым поведением. Восстановление путем осаждения лигнина

в сочетании с жидким CO 2 экстракция может восстановить больше

более 85 % ГВЛ и 90 % лигнина без образования каких-либо проблемных остатков

как в процессе дистилляции. Остальные ГВЛ остались в

рафинат, содержащий небольшое количество лигнина и других соединений,

могут быть дополнительно обработаны, чтобы изолировать GVL и улучшить восстановление

ставка.

1. Введение

рост населения с увеличением спроса на энергию и материалы

истощает невозобновляемые, ограниченные и необеспеченные запасы ископаемого топлива

сырье. Такой кризис инициировал поиск альтернативных

возобновляемые ресурсы, где была обнаружена лигноцеллюлозная биомасса

как видный кандидат на замену сырой нефти и природного газа

для производства химикатов, материалов и топлива. 1,2 Наиболее распространенной и важной биомассой является древесина, которая является природным

композит, состоящий в основном из целлюлозы, гемицеллюлозы и лигнина. 3 Обработка и переработка древесины в изделия

происходит на биоперерабатывающем заводе, который аналогичен нефтеперерабатывающему заводу, его

ископаемый аналог. Основой биоперерабатывающего завода является процесс варки целлюлозы.

среди которых на протяжении нескольких десятилетий преобладала крафт-целлюлоза,

из-за качества целлюлозы, высокой скорости химического извлечения и прочности

в сторону сырья. 4 Производство крафт-целлюлозы

в настоящее время незаменим в производстве целлюлозы для бумаги; тем не мение,

производство растворимой целлюлозы, которое является вторым по распространенности

целлюлозы, с помощью этого метода сталкивается с несколькими недостатками, такими как

необходимость дополнительной стадии предварительного гидролиза, низкий выход, сложность использования

гемицеллюлозы и проблемное осаждение лигнина. 5−9 Традиционный источник древесной растворимой целлюлозы для производства

вискозных волокон путем варки кислой сульфитной целлюлозы еще более загрязняет окружающую среду и

менее привлекательным из-за сложного и неполного восстановления

варочные химикаты. 10−12 Эти технические и экологические вопросы стали

движущей силой внедрения органических растворителей в качестве альтернативы

методы варки, среди которых основными представителями являются ALCELL

(этанол–вода), 13 MILOX (муравьиная

кислота-надмуравьиная кислота), 14 SEW (SO 2 –этанол–вода), 15 и Чистое фракционирование (метилизобутилкетон (МЭК)–этанол–вода).

4 Производство крафт-целлюлозы

в настоящее время незаменим в производстве целлюлозы для бумаги; тем не мение,

производство растворимой целлюлозы, которое является вторым по распространенности

целлюлозы, с помощью этого метода сталкивается с несколькими недостатками, такими как

необходимость дополнительной стадии предварительного гидролиза, низкий выход, сложность использования

гемицеллюлозы и проблемное осаждение лигнина. 5−9 Традиционный источник древесной растворимой целлюлозы для производства

вискозных волокон путем варки кислой сульфитной целлюлозы еще более загрязняет окружающую среду и

менее привлекательным из-за сложного и неполного восстановления

варочные химикаты. 10−12 Эти технические и экологические вопросы стали

движущей силой внедрения органических растворителей в качестве альтернативы

методы варки, среди которых основными представителями являются ALCELL

(этанол–вода), 13 MILOX (муравьиная

кислота-надмуравьиная кислота), 14 SEW (SO 2 –этанол–вода), 15 и Чистое фракционирование (метилизобутилкетон (МЭК)–этанол–вода). 16 Кроме ALCELL и SEW, которые в настоящее время работают

в экспериментальном масштабе большинство существующих процессов органосольвентного фракционирования

все еще находятся на ранних стадиях со своими недостатками, в частности

в отношении качества целлюлозы и извлечения растворителя, которые предотвращают их

от выхода на полномасштабную коммерциализацию.

16 Кроме ALCELL и SEW, которые в настоящее время работают

в экспериментальном масштабе большинство существующих процессов органосольвентного фракционирования

все еще находятся на ранних стадиях со своими недостатками, в частности

в отношении качества целлюлозы и извлечения растворителя, которые предотвращают их

от выхода на полномасштабную коммерциализацию.

В качестве взноса

в рамках органосольвентных технологий мы

ранее представила новую концепцию биоперерабатывающего завода, где Eucalyptus

globulus ( E. globulus ) может быть фракционирован

в водном растворе γ-валеролактона (ГВЛ) при повышенных

температуры на один шаг в ее главные компоненты, а именно,

целлюлоза, гемицеллюлоза и лигнин надлежащего качества. 17 Основной химикат для варки целлюлозы, ГВЛ, зеленый растворитель

нетоксичен, водорастворим, зеотропен при смешивании с водой,

и нелетучий (давление паров 0,44 мбар при 25 °C), дополнительно

иметь низкую температуру плавления (-31 ° C) и высокую температуру кипения

точка (207°С). 18,19 Узнаваемый запах ГВЛ

позволяет легко обнаружить утечку или разлив, и, что более важно,

ГВЛ является стабильным химическим веществом, не подверженным разложению и

окисление при комнатной температуре и атмосферном давлении, что делает его

безопасное вещество для крупномасштабного хранения, транспортировки и др.

Приложения. 20 Полученная фракция пульпы

от фракционирования ГВЛ/вода характеризовался высоким выходом,

высокая чистота целлюлозы и высокая отбеливаемость. И отбеленные, и

небеленая целлюлоза легко превращалась в регенерированную целлюлозу.

волокна для текстильных изделий 17 или переработанные

к нанофибриллированной целлюлозе. 21 Отработанный

раствор содержал растворитель фракционирования, фрагментированный лигнин, извлекаемый

гемицеллюлозы и продукты их разложения, такие как фурановые соединения

(фурфурол и 5-гидроксиметилфурфурол), органические кислоты (например,г., муравьиный

кислоты, уксусная кислота, левулиновая кислота) и гумины.

18,19 Узнаваемый запах ГВЛ

позволяет легко обнаружить утечку или разлив, и, что более важно,

ГВЛ является стабильным химическим веществом, не подверженным разложению и

окисление при комнатной температуре и атмосферном давлении, что делает его

безопасное вещество для крупномасштабного хранения, транспортировки и др.

Приложения. 20 Полученная фракция пульпы

от фракционирования ГВЛ/вода характеризовался высоким выходом,

высокая чистота целлюлозы и высокая отбеливаемость. И отбеленные, и

небеленая целлюлоза легко превращалась в регенерированную целлюлозу.

волокна для текстильных изделий 17 или переработанные

к нанофибриллированной целлюлозе. 21 Отработанный

раствор содержал растворитель фракционирования, фрагментированный лигнин, извлекаемый

гемицеллюлозы и продукты их разложения, такие как фурановые соединения

(фурфурол и 5-гидроксиметилфурфурол), органические кислоты (например,г., муравьиный

кислоты, уксусная кислота, левулиновая кислота) и гумины. Эффективная изоляция

извлеченных компонентов древесины и количественное извлечение

органический растворитель являются критическими целями, которые определяют осуществимость

процесса фракционирования.

Эффективная изоляция

извлеченных компонентов древесины и количественное извлечение

органический растворитель являются критическими целями, которые определяют осуществимость

процесса фракционирования.

Перегонка, как правило,

предпочтительный метод извлечения летучих

соединения, такие как этанол 22,23 или муравьиная кислота. 24 Однако низкая волатильность GVL, которая предлагает

несколько преимуществ на этапе варки, становится препятствием для

восстановление дистилляцией, так как вода должна быть почти полностью выпарена

до удаления ГВЛ из отработанного щелока, в результате чего возникает помпаж

в энергопотреблении.Поэтому следует рассмотреть альтернативные методы.

Лютербахер и др. в своих новаторских работах предположили, что ГВЛ может

эффективно перерабатываться из щелока фракционирования биомассы жидкостью

CO 2 извлечение. 25,26 Наше параллельное исследование

на термодинамику и фазовое поведение тройной системы ГВЛ–СО 2 –вода подтвердили сродство ГВЛ

к фазе CO 2 над водной фазой при комнатной температуре

и высокое давление. 27 Эти две разлуки

методы служили основными методами наших схем восстановления.

27 Эти две разлуки

методы служили основными методами наших схем восстановления.

В нашей предыдущей работе были проведены эксперименты по фракционированию ГВЖ/воды.

проводится в избыточном количестве растворителя (щелок в древесину (L:W)

соотношение 10 л/кг), 17 , что нецелесообразно,

в отношении процесса восстановления растворителя. Поэтому, прежде чем исследовать

извлечения ГВЛ мы оптимизировали параметры фракционирования, с

акцент на минимизации отношения L:W при сохранении качества вискозы

качество растворимой целлюлозы для производства текстильных волокон. То

затем отработанный щелок, полученный в результате одного оптимизированного эксперимента по варке целлюлозы,

подвергают извлечению растворителя с использованием как перегонки при пониженном давлении,

и жидкий CO 2 экстракция.В этой работе акцент делался

ставится на восстановление основных компонентов с более высокой встречаемостью

в отработанном растворе, а именно ГВЛ, воде и лигнине, а очистка

и отделение второстепенных веществ, таких как углеводы, фурановые

соединения и органические кислоты не учитывались.

2. Экспериментальный Раздел

2.1. Материалы

Древесная щепа E. globulus поставлена компанией ENCE, Испания. Чипы были проверены по методу СКАН-СМ 40:01 и хранили при -20 °С.Часть щепы сушили на воздухе, а затем измельчали в опилки на машине Wiley. мельница (Arthur H. Thomas Co., модель № 2 с размером отверстия грохота 0,5 мм). Были собраны только древесные частицы размером менее 125 мкм. Установленный химический состав древесины: глюкоза 44,1%, 15,2% ксилозы, 3,1% других сахаров, 28,1% лигнина и 1,3% экстрактивных веществ. Для фракционирования ГВЛ/воды использовались как древесная щепа, так и опилки. эксперименты. GVL был поставлен Sigma-Aldrich с ≥98 мас.% чистоты. Чистая вода была произведена на месте с помощью Millipore. Система ультрафиолетовой (УФ) очистки Synergy (удельное сопротивление воды 18.2 МОм·см). CO 2 был приобретен у AGA в жидком виде. состоянии и хранился в стальном цилиндре при ~56 бар и 20 °С.

2.2. ГВЛ/Вода Фракционирование

Фракционирование

древесной щепы с различным соотношением Ж:В от 2 л/кг до 10

л/кг проводили в автоклавах объемом 2,5 л, нагреваемых на воздушной бане. реактор (модель Haato-tuote 16140-538). Температура реакции была

180 °С, время пребывания 150 мин, содержание ГВЛ в

щелок составлял 50 мас.%. Температура варки и концентрация ГВЛ

был выбран на основе оптимизации для некатализируемого производства

растворения целлюлозы в нашей предыдущей работе. 17 Было исследовано влияние времени фракционирования при сниженном соотношении Ж:Ж

в меньшем масштабе, чтобы сэкономить на ГВЛ. Эксперименты были

проводят в автоклавах объемом 225 мл, нагреваемых в реакторе с силиконовой ванной.

(Хаато-туоте, модель 43427). Температура реакции и содержание ГВЛ

в растворе составляли 180 °С и 50 мас. % соответственно. Л:В был

либо 3, либо 4 л/кг, а время пребывания варьировалось от 90 до 150 мин.

мин. Проникновение варочного раствора в древесную ячеистую структуру

структура была облегчена стадией пропитки при 120 ° C

в течение 60 мин.Реакцию гасили погружением автоклавов в воду.

в прохладной воде. Температурные профили фракционирования в масляной ванне

реакторы с воздушными ваннами представлены во вспомогательной информации (SI Раздел 1).

реактор (модель Haato-tuote 16140-538). Температура реакции была

180 °С, время пребывания 150 мин, содержание ГВЛ в

щелок составлял 50 мас.%. Температура варки и концентрация ГВЛ

был выбран на основе оптимизации для некатализируемого производства

растворения целлюлозы в нашей предыдущей работе. 17 Было исследовано влияние времени фракционирования при сниженном соотношении Ж:Ж

в меньшем масштабе, чтобы сэкономить на ГВЛ. Эксперименты были

проводят в автоклавах объемом 225 мл, нагреваемых в реакторе с силиконовой ванной.

(Хаато-туоте, модель 43427). Температура реакции и содержание ГВЛ

в растворе составляли 180 °С и 50 мас. % соответственно. Л:В был

либо 3, либо 4 л/кг, а время пребывания варьировалось от 90 до 150 мин.

мин. Проникновение варочного раствора в древесную ячеистую структуру

структура была облегчена стадией пропитки при 120 ° C

в течение 60 мин.Реакцию гасили погружением автоклавов в воду.

в прохладной воде. Температурные профили фракционирования в масляной ванне

реакторы с воздушными ваннами представлены во вспомогательной информации (SI Раздел 1). Мякоть и сырой отработанный щелок были

затем отделяют с помощью нейлонового фильтрующего мешка. Мякоть промывали

Раствор ГВЛ 50 мас. % с соотношением Ж:Ж, аналогичным соотношению

фракционирование. Эффективное соотношение L:W, полученное в результате комбинированного

количество фракционирующей и промывочной жидкостей составляло 6 или 8 л/кг.То

промывной раствор ГВЛ объединяли с сырцовой отработанной жидкостью, и это

жидкость упоминается как «отработанный ликер» на протяжении всего этого

бумага. Промытую растворителем пульпу подвергали окончательной промывке с

горячей (около 80 °C) водой до тех пор, пока фильтрат не станет прозрачным. То

отработанный раствор и промывочная вода собирались для последующего анализа.

Полностью промытую пульпу просеивали на настольном грохоте (G.A. Serlachius

А.Б., модель 16140-567, с размером ячеек 0,35 мм) для определения

количество отказов.Выход пульпы определяли гравиметрически.

Мякоть и сырой отработанный щелок были

затем отделяют с помощью нейлонового фильтрующего мешка. Мякоть промывали

Раствор ГВЛ 50 мас. % с соотношением Ж:Ж, аналогичным соотношению

фракционирование. Эффективное соотношение L:W, полученное в результате комбинированного

количество фракционирующей и промывочной жидкостей составляло 6 или 8 л/кг.То

промывной раствор ГВЛ объединяли с сырцовой отработанной жидкостью, и это

жидкость упоминается как «отработанный ликер» на протяжении всего этого

бумага. Промытую растворителем пульпу подвергали окончательной промывке с

горячей (около 80 °C) водой до тех пор, пока фильтрат не станет прозрачным. То

отработанный раствор и промывочная вода собирались для последующего анализа.

Полностью промытую пульпу просеивали на настольном грохоте (G.A. Serlachius

А.Б., модель 16140-567, с размером ячеек 0,35 мм) для определения

количество отказов.Выход пульпы определяли гравиметрически.

Возможность вторичной переработки ГВЛ, извлеченных из отработанного щелока жидким

CO 2 , как описано в разделе 2. 3.3, был протестирован путем фракционирования опилок E. globulus в 30 мл флаконах, нагретых в микроволновой печи.

реактор (Антон Паар, модель Monowave 300). Три последовательных фракционирования

циклы были исследованы с помощью протокола, показанного во вспомогательной информации (SI Раздел 2). Свежий

В первом цикле использовали ГВЛ. Для каждого испытания 1.5 г вяленого

опилки фракционировали в растворе ГВЛ 50 мас. % с Ж:Ж = 10 л/кг.

Реакционную смесь нагревали до 180°С, выдерживали при этой температуре.

в течение 120 мин, а затем охлаждали сжатым воздухом до 55 °С. То

пульпу и неочищенный отработанный щелок разделяли стеклянным тиглем Robu.

(пористость 4). Промывку пульпы проводили по тому же протоколу, что и

в испытаниях по фракционированию древесной щепы. Пульпу сушили в печи при 105

°С и выход определяли гравиметрически. Отработанный ликер

и промывочная вода была собрана для последующего анализа.

3.3, был протестирован путем фракционирования опилок E. globulus в 30 мл флаконах, нагретых в микроволновой печи.

реактор (Антон Паар, модель Monowave 300). Три последовательных фракционирования