Твердотопливный пиролизный котел 10 кВт DM-STELLA

- КПД: 90%;

- номинальная мощность: 10 кВт;

- рекомендуемая производителем отапливаемая площадь: от 50 до 100 кв. м;

- толщина металла: 6 мм;

- гарантия: 5 лет;

- бесплатная доставка по Украине;

- объем камеры загрузки: 80 л;

- длинна дров: до 32 см;

- наружный размер дымохода: 180*180 мм;

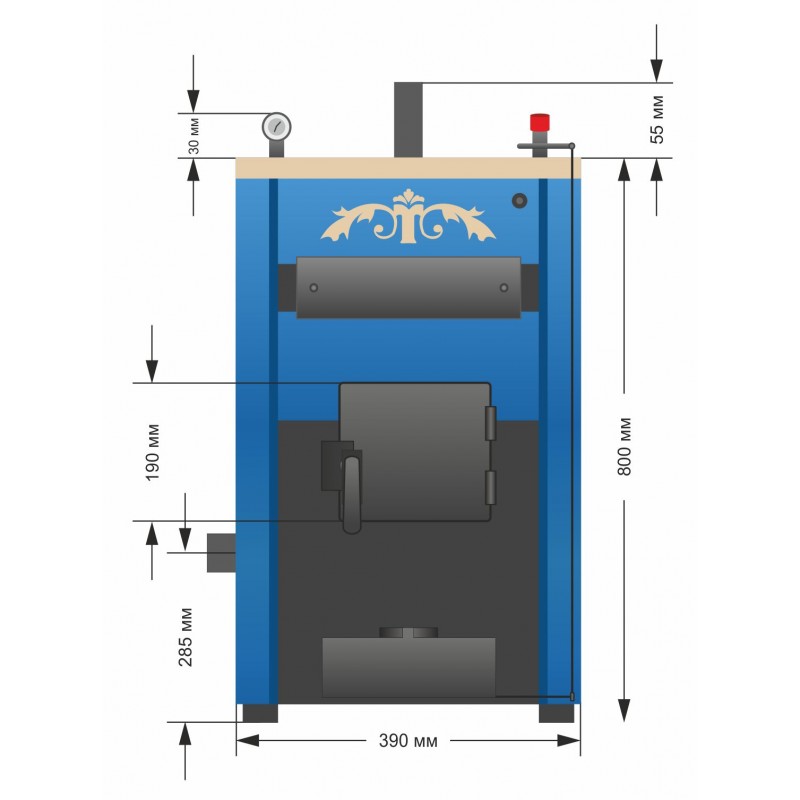

- размер по крайним точкам: 135/55/85 cм;

- вес котла: 260 кг;

- диаметр патрубков, мм: Ду 50;

- потребляемая мощность: 10-90 Вт;

- расход дров (влажностью 20%): от 0,5 до 2,5 кг/час;

- длительность горения на одной закладке (в режиме пиролизного или сверхдлительного горения): от 6 до 18 часов;

- стоимость второго контура ГВС (нерж.

гофра): +4000 грн к цене котла;

гофра): +4000 грн к цене котла;

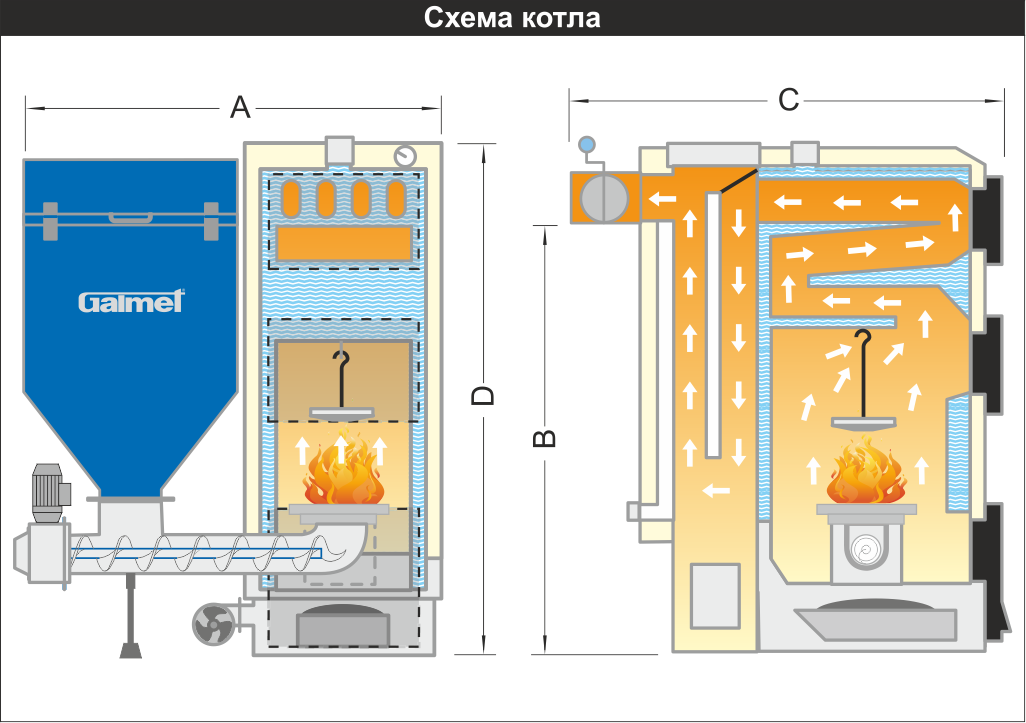

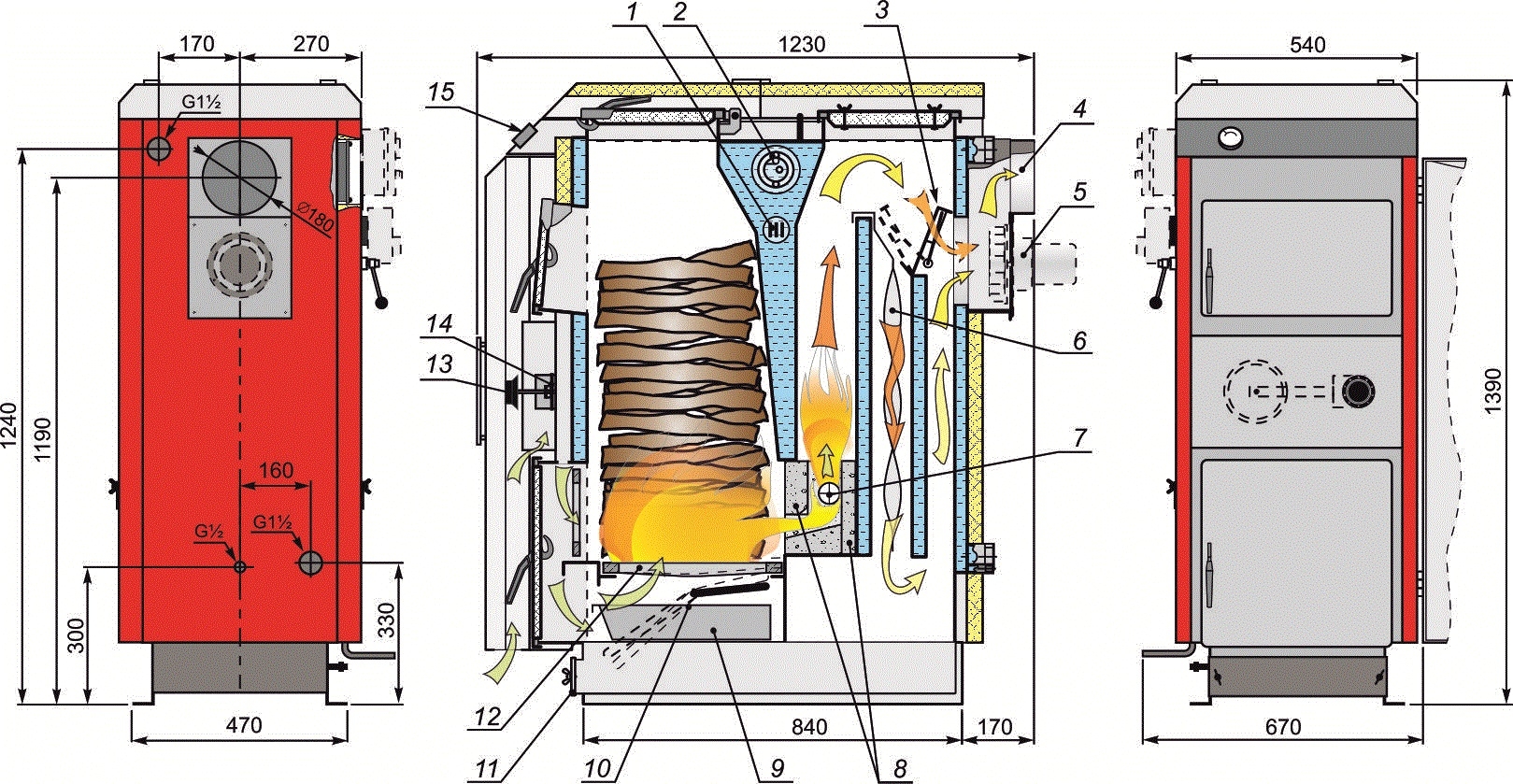

Пиролизные твердотопливные котлы от DM-STELLA также именуемые как газогенераторные котлы работают по принципу пиролизного сжигания (или сухой перегонки) твердого топлива, суть которого заключается в высокотемпературном разложении топлива на летучие (пиролизные) газы и твердый остаток под действием высокой температуры и в условиях недостатка кислорода. Процесс пиролиза протекает при температуре свыше 1100 ° С. Преимуществом такого пиролизного разложения можно назвать экзотермические процессы, которые существенно улучшают прогрев воздуха, используемого в дальнейшем для высушивания топлива в бункере и подачи через форсунку в зону горения.

За счет уникальной полноты сгорания и разложения топлива зольности любого применяемого топлива максимально снижается. Именно поэтому твердотопливные пиролизные котлы DM-STELLA чистятся гораздо реже, чем обычное твердотопливные котлы длительного горения.

Больше видео на официальном канале: youtube.com/dmstella

Уникальная возможность эксплуатации в трех режимах:Пиролизный — обеспечивает сжигание любого топлива в т.ч. любых отходов (особенно эффективно в комбинации с дровами или топливными брикетами). Ручная загрузка топлива и выгрузка золы. В большинстве случаев необходима буферная емкость.

Ручная загрузка топлива и выгрузка золы. В большинстве случаев необходима буферная емкость.

Пеллетный — это дополнительная опция Автоматическая подача топлива, автоматическая выгрузка золы. Необходим бункер для пеллет. Буферная емкость на усмотрение.

Изначально котел представляет собой пиролизный с ручной загрузкой топлива; от схемы монтажа и комплектации зависит в каком режиме его возможно будет эксплуатировать.

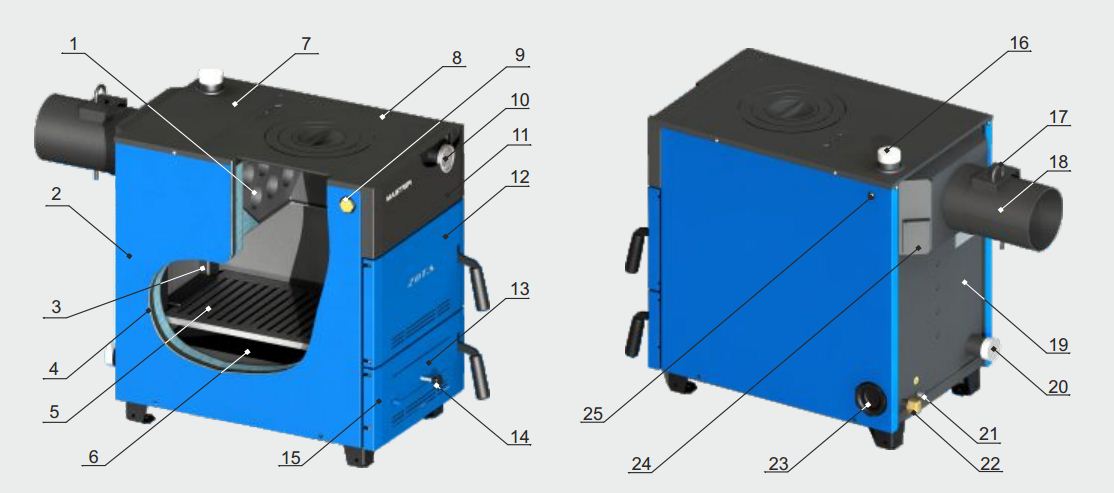

В стоимость котла входит:

1. Автоматика

2. Вентилятор-улитка

3. Турбулизаторы

4. Набор для обслуживания

5. Гарантия 5 лет

Бесплатная доставка

Бесплатная доставка

Несомненным преимуществом наших котлов является эжекторная горелка, которая так же представляет собой дно загрузочной камеры, на котором лежит топливо и благодаря горелке сгорает с максимальной эффективностью. Данная деталь является нашей разработкой. Это ключевая часть котла и к тому же сменная, выполнена из прочной стали, рассчитана на длительные высокотемпературные нагрузки, устойчива к механическим и физическим воздействиям. Ее ресурс составляет 1-5 отопительных сезонов, в зависимости от мощности котла и используемого вида топлива.

Если Вы предпочитаете, чтобы двери Вашего котла открывались в другую сторону – это не проблема. У каждого дверного проёма есть симметричные отверстия под петли, которые позволяют пользователю без особых усилий переустановить двери на другую сторону.

Весь облицовочный корпус котла, включая все двери, воздуховод и люк могут быть демонтированы при помощи простого инструмента. Это позволяет осуществить занос котла в труднодоступные места объекта не нарушив при этом эстетический вид.

Представленный пиролизный твердотопливный котёл выгодно выделяется между аналогами особой компактностью и простотой в использовании. Вес котла — 260 кг. Мощность 10 кВт, поэтому котёл оптимально подходит для обогрева небольших помещений площадью от 50 до 100 м2.

Корпус котла представлен листами из прочной высококачественной стали толщиной 6 мм. Данный материал гарантирует долговечность, существенно сокращает риск прогорания стенок котла, его протекания. Котёл не требует частой очистки золы, способен работать даже на не колотых дровах, не требует частой загрузки топлива. Пиролизные котлы DM-STELLA — залог эффективного и комфортного отопления Вашего помещения.

Данный материал гарантирует долговечность, существенно сокращает риск прогорания стенок котла, его протекания. Котёл не требует частой очистки золы, способен работать даже на не колотых дровах, не требует частой загрузки топлива. Пиролизные котлы DM-STELLA — залог эффективного и комфортного отопления Вашего помещения.

На сайте компании DM-STELLA вы можете купить твердотопливный пиролизный котел 10 кВт с бесплатной доставкой в: Киев, Харьков, Одессу, Днепр, Запорожье, Львов, Кривой Рог, Николаев, Мариуполь, Винницу, Херсон, Полтаву, Чернигов, Черкассы, Хмельницкий, Житомир, Черновцы, Сумы, Тернополь, Ровно, Ужгород, Ивано-Франковск, Луцк, Кропивницкий и другие города Украины.

✔ Пиролизный котел на дровах (газогенераторные котлы)

Пиролизный котел, он же газогенераторный – котел на дровах, один из видов твердотопливных котлов (котел на твердом топливе), относится к котлам длительного горения.

Пиролизный котёл на дровах – это котел, где помимо самого древесного топлива сгорает и газ, выделяемый древесиной при сжигании. Древесный газ, возникающий благодаря высокой температуре в бункере топлива, проходит через специальную форсунку и горит очень чистым пламенем желтого или даже почти белого цвета. За счет этого КПД котла может достигать и 85% и 95% – а это очень экономичное отопление дома. Котел пиролизного типа позволяет регулировать мощность котла автоматически. Сокращается объем золы, дымоход требует очистки намного реже. И что важно пополнение бункера дровами происходит не каждые 2-3-4 часа, а реже — до 12 часов горения на одной загрузке, поэтому пиролизный котел и относится к котлам длительного горения и сокращает ваше время на отопление дома.

Сегодня, в дни кризиса и экономии, самым востребованным в элит-классе для понимающих и ценящих качество, комфорт и … экономию, стал котёл из стали … звучит-то как «из стали» … пиролизный котел на твердом топливе Atmos DC 18 S. И в этом нет ничего удивительного — оптимальная и регулируемая мощность, наивысочайший КПД в классе котлов на твёрдом топливе и соответственно экономичность, многолетний срок использования котла, да и периодичность закладки дров даёт комфорт обеспеченным хозяевам элитных частных домов — кому же нравиться подносить дрова к котлу каждый час. Отопление частного дома, сам процесс, как и дом, должно быть комфортным, а не отнимать время.

И в этом нет ничего удивительного — оптимальная и регулируемая мощность, наивысочайший КПД в классе котлов на твёрдом топливе и соответственно экономичность, многолетний срок использования котла, да и периодичность закладки дров даёт комфорт обеспеченным хозяевам элитных частных домов — кому же нравиться подносить дрова к котлу каждый час. Отопление частного дома, сам процесс, как и дом, должно быть комфортным, а не отнимать время.

Купить котел у нас можно в рассрочку. Мы же по вашему заказу и проведем его установку. Кстати, а можно ли сжигать в котлах на твердом топливе древесные отходы, почему при низком КПД выбирают котлы длительного горения …

Таким образом, пиролизный котел – это котел на твердом топливе, это котел на дровах и это котлы длительного горения, также имет название котёл газогенераторый. Купить отопительный котел в минске на Гамарника 30, не дорого.

Отопление дома может быть комфортнее, отопление частного дома не должно превращать хозяина дома в слугу котла – купить котёл современный и надёжный и, извините, навек обеспечить себе комфорт, разве это того не стоит? Отопление дома и одновременно комфорт обслуживания обеспечат котлы длительного горения и это в первую очередь пиролизные котлы на дровах.

Пиролизный котел на дровах – это высоко технологичный котёл, в котором сгорают дрова и выделяемый горящей древесиной газ, это делает котёл высоко экономичным и котлом длительного горения, поэтому его называют газогенераторный котел на дровах. Это современный и надёжный котёл, перефразируем, длительного использования.

Отопление дома пиролизными котлами – это экономичность и надёжность, современно и долговечно. Отопление частного дома, тем более элитного дома, с использованием пиролизных котлов на дровах длительного горения становится комфортным и не тратит излишне ваше время.

самый лучший пиролизный котел, пиролизный котел цена с хорошей скидкой

Оборудование для переработки отходов убоя, костей, внутренностей,крови

(доставка из г.Москва) | Добавлено: 27. 05.2020

| Обновлено: 22.08.2020 | номер: 44633

05.2020

| Обновлено: 22.08.2020 | номер: 44633 ООО Масляное оборудование Тяньюань г.Синьсянь предлагает линию оборудования для производства органического удобрения из навоза КРС и МРС, птичьего помета, пищевых отходов сопропеля. Сырьем для органического удобрения может быть и солома, деревянные опилки, грязь, барда и т.д.

Также можно гранулировать органического удобрения из вышеуказанного сырья. Оборудование позволяет быстрой ферментации сырья. Качество высокое.

Компания также производит оборудование в следующих областях:

1.В пищевой промышленности: линии оборудования для производства, рафинанции и экстракции растительного масла всех видов.

2.В сельскохозяйственной промышленности: линии оборудования для производства мясокостной муки, рыбной муки, перьевой и кровяной муки, пищевого и технического жира из отходов мясной и мясоперерабатывающей промышленности. Оборудование кровяной муки и перьевой муки. Производим самые современные вакуумные котлы разных объемов.

3.Линии оборудования для производства биодизеля, газа, CNG и LNG из кухонных отходов и использованного растительного масла.

4.В химической промышленности: Все виды емкостей или напорных емкостей для химической и нефтегазовой промышленностей, в том числе резрвуары, теплообменики, башни, испарители, перенагреватели, отпарная колонна, реакторы, бойлеры, дистилляционная колонна, сероочистная башня, гидролизный котел.

Мы гарантируем высокое качество оборудования, низкую цену и высокоэффективное послепродажное обслуживание.

Мы имеем успешный опыт поставки оборудования в многие страны мира, например, Россию, Украину, Казахстан, Узбекинстан, Индонезию, Индию, Африку и т.д.

Дополнительная информация: www.xxtianyuan.com

WhatsApp: +8615810058511

Оборудование кровяной муки и перьевой муки. Производим самые современные вакуумные котлы разных объемов.

3.Линии оборудования для производства биодизеля, газа, CNG и LNG из кухонных отходов и использованного растительного масла.

4.В химической промышленности: Все виды емкостей или напорных емкостей для химической и нефтегазовой промышленностей, в том числе резрвуары, теплообменики, башни, испарители, перенагреватели, отпарная колонна, реакторы, бойлеры, дистилляционная колонна, сероочистная башня, гидролизный котел.

Мы гарантируем высокое качество оборудования, низкую цену и высокоэффективное послепродажное обслуживание.

Мы имеем успешный опыт поставки оборудования в многие страны мира, например, Россию, Украину, Казахстан, Узбекинстан, Индонезию, Индию, Африку и т.д.

Дополнительная информация: www.xxtianyuan.com

WhatsApp: +8615810058511

Свяжитесь с автором объявления

Другие объявления из категории «Оборудование для бизнеса»

Новые объявления

Смотреть все объявленияСправочник по воде – Отложения в котлах: возникновение и контроль

Отложения являются серьезной проблемой при эксплуатации парогенерирующего оборудования. Накопление материала на поверхностях котла может вызвать перегрев и/или коррозию. Оба этих условия часто приводят к незапланированным простоям.

Накопление материала на поверхностях котла может вызвать перегрев и/или коррозию. Оба этих условия часто приводят к незапланированным простоям.

Системы предварительной подготовки питательной воды котлов достигли такого уровня, что теперь можно обеспечивать котлы сверхчистой водой. Однако такая степень очистки требует использования сложных систем предварительной обработки.Капитальные затраты на такие линии оборудования для предварительной обработки могут быть значительными и часто неоправданными, если их сопоставить с возможностями внутренней обработки.

Необходимость обеспечения котлов высококачественной питательной водой является естественным результатом повышения производительности котлов. Отношение поверхности нагрева к испарению уменьшилось. Следовательно, скорость теплопередачи через трубы с излучающими водяными стенками увеличилась, иногда превышая 200 000 БТЕ/фут²/час. Устойчивость к отложениям в этих системах очень низкая.

Требуемое качество питательной воды зависит от рабочего давления котла, конструкции, скорости теплопередачи и использования пара. Большинство котельных систем используют умягченную или деминерализованную подпиточную воду на основе цеолита натрия. Жесткость питательной воды обычно составляет от 0,01 до 2,0 промилле, но даже вода такой чистоты не обеспечивает работу без отложений. Поэтому необходимы хорошие программы внутренней очистки котловой воды.

Большинство котельных систем используют умягченную или деминерализованную подпиточную воду на основе цеолита натрия. Жесткость питательной воды обычно составляет от 0,01 до 2,0 промилле, но даже вода такой чистоты не обеспечивает работу без отложений. Поэтому необходимы хорошие программы внутренней очистки котловой воды.

ДЕПОЗИТЫ

Обычные загрязнители питательной воды, которые могут образовывать отложения в котлах, включают кальций, магний, железо, медь, алюминий, кремнезем и (в меньшей степени) ил и масло.Большинство месторождений можно отнести к одному из двух типов (рис. 12-1):

- накипь, которая кристаллизовалась непосредственно на поверхности пробирки

- шламовые отложения, которые осаждались в других местах и переносились на поверхность металла проточной водой

Накипь образуется из-за солей, которые имеют ограниченную растворимость, но не являются полностью нерастворимыми в котловой воде. Эти соли достигают места отложения в растворимой форме и осаждаются при концентрировании путем выпаривания. Образовавшиеся осадки обычно имеют достаточно однородный состав и кристаллическую структуру.

Образовавшиеся осадки обычно имеют достаточно однородный состав и кристаллическую структуру.

Высокие скорости теплопередачи вызывают высокие скорости испарения, которые концентрируют оставшуюся воду в области испарения. Ряд различных соединений, образующих накипь, может осаждаться из концентрированной воды. Характер образующейся накипи зависит от химического состава концентрированной воды. Обычными составляющими отложений являются кальций, магний, кремнезем, алюминий, железо и (в некоторых случаях) натрий.

Точные комбинации, в которых они существуют, варьируются от котла к котлу и от места к месту внутри котла (Таблица 12-1).Накипь может образовываться в виде силиката кальция в одном котле и в виде силиката натрия и железа в другом.

По сравнению с некоторыми другими реакциями осаждения, такими как образование фосфата кальция, кристаллизация накипи является медленным процессом. В результате образуются четко очерченные кристаллы, а на металле трубки образуется твердый, плотный материал с высокими изоляционными свойствами. Некоторые формы накипи настолько устойчивы, что сопротивляются любому типу удаления — механическому или химическому.

Некоторые формы накипи настолько устойчивы, что сопротивляются любому типу удаления — механическому или химическому.

Шлам – это скопление твердых частиц, которые осаждаются в котельной воде или попадают в котел в виде взвешенных частиц.Отложения ила могут быть твердыми, плотными и вязкими. При воздействии высоких уровней тепла (например, при опорожнении горячего котла) отложения ила часто запекаются на месте. Отложения шлама, затвердевшие таким образом, могут быть такими же неприятными, как и накипь.

Как только начинается отложение, частицы, присутствующие в циркулирующей воде, могут связываться с отложением. Не обязательно, чтобы внутричастичное связывание происходило между каждой частицей в массе отложений. Некоторые несвязанные частицы могут быть захвачены сетью связанных частиц.

Таблица 12-1. Составляющие кристаллической шкалы, идентифицированные с помощью рентгеновской дифракции.

| Имя | Формула |

| Акмит | Na 2 OFe 2 O 3 4SiO 2 |

| Анальцит | Na 2 OAl 2 O 3 4SiO 2 2H 2 O |

| Ангидрит | CaSO 4 |

| Арагонит | CaCO 3 |

| Брусит | Мг(ОН) 2 |

| Кальцит | CaCO 3 |

| Канкринит | 4Na 2 OCaO4Al 2 O 3 2CO 2 9SiO 2 3H 2 O |

| Гематит | Fe 2 О 3 |

| Гидроксиапатит | Ca 10 (OH) 2 (PO 4 ) 6 |

| Магнетит | Fe 3 О 4 |

| Нозелит | 4Na 2 O3Al 2 O 3 6SiO 2 SO 4 |

| Пектолит | Na 2 O4CaO6SiO 2 H 2 O |

| Кварц | SiO 2 |

| Серпантин | 3MgO2SiO 2 2H 2 O |

| Тенардит | Нет 2 SO 4 |

| Валластонит | CaSiO 3 |

| Ксонотлайт | 5CaO5SiO 2 H 2 O |

Связывание часто является функцией поверхностного заряда и потери воды при гидратации. Оксид железа, который существует во многих гидратированных и оксидных формах, особенно склонен к связыванию. Некоторые силикаты делают то же самое, и многие нефтяные загрязнители являются печально известными связующими для отложений из-за реакций полимеризации и разложения.

Оксид железа, который существует во многих гидратированных и оксидных формах, особенно склонен к связыванию. Некоторые силикаты делают то же самое, и многие нефтяные загрязнители являются печально известными связующими для отложений из-за реакций полимеризации и разложения.

Помимо причинения материального ущерба за счет изоляции пути теплопередачи от пламени котла к воде (рис. 12-2), отложения ограничивают циркуляцию котловой воды. Они делают поверхность трубы шероховатой и увеличивают коэффициент сопротивления в контуре котла.Уменьшенная циркуляция в генераторной трубе способствует ускоренному осаждению, перегреву и преждевременному пароводяному разделению.

БОЙЛЕР ЦИРКУЛЯЦИОННЫЙ

На рисунках 12-3 и 12-4 показан процесс циркуляции котла. Левые части U-образных трубок представляют собой сливные трубы и заполнены относительно прохладной водой. Правые ножки представляют собой генераторные трубки и нагреваются. Тепло генерирует пузырьки пара, а конвекционные потоки создают циркуляцию. Чем больше применяется тепла, тем больше вырабатывается пара и увеличивается скорость циркуляции.

Чем больше применяется тепла, тем больше вырабатывается пара и увеличивается скорость циркуляции.

При образовании отложений (Рисунок 12-4) шероховатая поверхность и частично суженное отверстие препятствуют потоку, уменьшая циркуляцию. При постоянном подводе тепла образуется одинаковое количество пара, поэтому пароводяной фактор в генерирующей трубе увеличивается. Вода в трубе становится более концентрированной, что повышает возможность отложения солей в котловой воде.

В экстремальных случаях отложения становятся достаточно сильными, чтобы уменьшить циркуляцию до уровня, при котором происходит преждевременное разделение пара и воды.Когда это происходит в печной трубе, отказ из-за перегрева происходит быстро. Когда отложения легкие, они могут не вызывать поломки труб, но снижают запас прочности конструкции котла.

Вплоть до преждевременного пароводяного разделения скорость циркуляции котла увеличивается при увеличении подводимой теплоты. Часто, как показано на рис. 12-5, точка перегиба (А) находится выше номинальной мощности котла. Когда контур грязный, точка перегиба кривой циркуляции в тепловводе смещается влево, и общая циркуляция воды уменьшается.Это представлено нижней ломаной линией.

12-5, точка перегиба (А) находится выше номинальной мощности котла. Когда контур грязный, точка перегиба кривой циркуляции в тепловводе смещается влево, и общая циркуляция воды уменьшается.Это представлено нижней ломаной линией.

Обращение и депонирование тесно связаны. Осаждение частиц является функцией подметания воды, а также поверхностного заряда (рис. 12-6). Если поверхностный заряд частицы относительно нейтрален в своей тенденции заставлять частицу либо прилипать к стенке трубки, либо оставаться во взвешенном состоянии, адекватная промывка водой удержит ее от трубки. Если циркуляция в контуре недостаточна для обеспечения достаточного охвата воды, нейтральная частица может прилипнуть к трубке.В случаях чрезвычайно низкой циркуляции может произойти полное испарение и отложение нормально растворимых солей натрия.

ХИМИЧЕСКАЯ ОБРАБОТКА

Обработка карбонатом натрия была оригинальным методом борьбы с отложениями сульфата кальция. Современные методы основаны на использовании фосфатов и хелантов. Первая представляет собой осаждающую программу, вторая — солюбилизирующую программу.

Первая представляет собой осаждающую программу, вторая — солюбилизирующую программу.

Контроль карбонатов

До того, как в 1930-х годах была принята обработка фосфатами, образование накипи из сульфата кальция было серьезной проблемой котлов.Обработку карбонатом натрия использовали для осаждения кальция в виде карбоната кальция, чтобы предотвратить образование сульфата кальция. Движущей силой образования карбоната кальция было поддержание высокой концентрации карбонат-иона в котловой воде. Даже там, где это было достигнуто, широкое образование отложений карбонатом кальция было обычным явлением. По мере того, как давление в котле и скорость теплопередачи медленно росли, отложения карбоната кальция становились неприемлемыми, поскольку это приводило к перегреву и выходу из строя труб.

Контроль фосфатов

Фосфат кальция практически нерастворим в котловой воде.Можно поддерживать даже небольшой уровень фосфата, чтобы обеспечить осаждение фосфата кальция в воде бойлера вдали от поверхностей нагрева. Таким образом, введение фосфатной обработки устранило проблему отложений карбоната кальция. При образовании фосфата кальция в котловой воде достаточной щелочности (pH 11,0-12,0) образуются частицы с относительно нелипким поверхностным зарядом. Это не препятствует развитию скоплений отложений с течением времени, но отложения можно достаточно хорошо контролировать с помощью продувки.

Таким образом, введение фосфатной обработки устранило проблему отложений карбоната кальция. При образовании фосфата кальция в котловой воде достаточной щелочности (pH 11,0-12,0) образуются частицы с относительно нелипким поверхностным зарядом. Это не препятствует развитию скоплений отложений с течением времени, но отложения можно достаточно хорошо контролировать с помощью продувки.

В программе обработки осаждением фосфатов магниевая часть загрязнителей жесткости осаждается предпочтительно в виде силиката магния. Если диоксид кремния отсутствует, магний будет осаждаться в виде гидроксида магния. Если поддерживается недостаточная щелочность котловой воды, магний может соединиться с фосфатом. Фосфат магния имеет поверхностный заряд, из-за которого он прилипает к поверхности пробирки, а затем собирает другие твердые частицы. По этой причине щелочность является важной частью программы осаждения фосфатов.

Силикат магния, образованный в программе осаждения, не обладает особой адгезией. Однако он способствует накоплению отложений наравне с другими загрязняющими веществами. Анализы типичных отложений в котлах показывают, что силикат магния присутствует примерно в таком же отношении к фосфату кальция, как магний к кальцию в питательной воде котла.

Однако он способствует накоплению отложений наравне с другими загрязняющими веществами. Анализы типичных отложений в котлах показывают, что силикат магния присутствует примерно в таком же отношении к фосфату кальция, как магний к кальцию в питательной воде котла.

Контроль фосфатов/полимеров

Результаты обработки фосфатами улучшаются органическими добавками. Природные органические вещества, такие как лигнины, дубильные вещества и крахмалы, были первыми используемыми добавками.Органические вещества добавлялись для содействия образованию жидкого шлама, который оседал в буровом барабане. Продувка дна из грязевого барабана удалила шлам.

В органической обработке достигнуто много успехов (рис. 12-7). В настоящее время широко используются синтетические полимеры, и упор делается на дисперсию частиц, а не на образование жидкого осадка. Хотя этот механизм довольно сложен, полимеры изменяют площадь поверхности и отношение поверхностного заряда к массе типичных твердых частиц котла. При правильном выборе и применении полимера можно изменить поверхностный заряд частицы (рис. 12-8).

При правильном выборе и применении полимера можно изменить поверхностный заряд частицы (рис. 12-8).

Многие синтетические полимеры используются в программах осаждения фосфатов. Большинство из них эффективны для диспергирования силиката и гидроксида магния, а также фосфата кальция. Полимеры обычно имеют низкую молекулярную массу и многочисленные активные центры. Некоторые полимеры используются специально для получения солей жесткости или железа; некоторые эффективны для широкого спектра ионов. На рис. 12-9 показаны относительные характеристики различных полимеров, используемых для обработки котловой воды.

Таблица 12-2.Эффективность фосфат/полимер можно поддерживать при высоких скоростях теплопередачи путем выбора подходящего полимера.

Хелант Контроль

Хеланты являются основными добавками в программе солюбилизирующей обработки котловой воды. Хеланты обладают способностью образовывать комплексы со многими катионами (жесткость и тяжелые металлы в условиях котловой воды). Они достигают этого, связывая металлы в растворимую органическую кольцевую структуру. Хелатированные катионы не осаждаются в котле.При применении с диспергатором хелатирующие агенты создают чистые поверхности у воды.

Они достигают этого, связывая металлы в растворимую органическую кольцевую структуру. Хелатированные катионы не осаждаются в котле.При применении с диспергатором хелатирующие агенты создают чистые поверхности у воды.

Поставщики и потребители хелатирующих агентов многое узнали об их успешном применении с момента их внедрения в качестве метода обработки питательной воды котлов в начале 1960-х годов. Хеланты были провозглашены добавками для «чудесного лечения». Однако, как и в случае с любым другим материалом, самой большой проблемой было правильное применение.

Хеланты представляют собой слабые органические кислоты, которые вводят в питательную воду котла в виде нейтрализованной натриевой соли.Вода гидролизует хелатирующий агент с образованием органического аниона. Степень гидролиза зависит от рН; полный гидролиз требует относительно высокого pH.

Анионный хелатирующий агент имеет реактивные центры, которые притягивают координационные центры на катионах (загрязнения жесткости и тяжелых металлов). Координационные центры — это области иона, восприимчивые к химической связи. Например, железо имеет шесть координационных центров, как и ЭДТА (этилендиаминтетрауксусная кислота). Ионы железа, поступающие в котел (т.г., как загрязнение из системы конденсата) в сочетании с ЭДТА. Все координационные центры иона железа используются ЭДТА, и образуется стабильный хелат металла (рис. 12-10).

Координационные центры — это области иона, восприимчивые к химической связи. Например, железо имеет шесть координационных центров, как и ЭДТА (этилендиаминтетрауксусная кислота). Ионы железа, поступающие в котел (т.г., как загрязнение из системы конденсата) в сочетании с ЭДТА. Все координационные центры иона железа используются ЭДТА, и образуется стабильный хелат металла (рис. 12-10).

NTA (нитрилотриуксусная кислота), еще один хелатирующий агент, применяемый для питательной воды котлов, имеет четыре координационных центра и не образует столь устойчивый комплекс, как ЭДТА. В случае NTA неиспользуемые координационные центры катиона подвержены реакциям с конкурирующими анионами.

Хеланты сочетаются с катионами, образующими отложения, такими как кальций, магний, железо и медь.Образовавшийся хелат металла растворим в воде. Когда хелат стабилен, осаждения не происходит. Хотя существует множество веществ, обладающих хелатирующими свойствами, ЭДТА и NTA на сегодняшний день являются наиболее подходящими хелатирующими агентами для обработки питательной воды котлов.

Логарифм константы равновесия реакции хелант-ион металла, часто называемой константой стабильности (Ks), можно использовать для оценки химической стабильности образовавшегося комплекса. Для реакции кальций-ЭДТА:

(Ca) 2+ (ЭДТА) 4

В таблице 12-3 перечислены константы стабильности для ЭДТА и НТА с обычными загрязнителями питательной воды.

Таблица 12-3. Константы стабильности обеспечивают меру химической стабильности комплексов хелант-ион металла.

| Металл-ион | ЭДТА | НТА |

| Ca+2 | 10,59 | 6,41 |

| Мг+2 | 8,69 | 5,41 |

| Fe+2 | 14. 33 33 | 8,82 |

| Fe+3 | 25,1 | 15,9 |

Эффективность программы хелатирования ограничена концентрацией конкурирующих анионов. За исключением фосфата, конкурирующие анионы, ограничивающие хелатирование ЭДТА, обычно не являются серьезными. Щелочность и диоксид кремния, в дополнение к фосфатам, ограничивают использование NTA.

Хелант/полимерный контроль

Оксид железа вызывает особую озабоченность в современных программах очистки котловой воды.Отложения из питательной воды котла с низкой (менее 1,0 ppm) жесткостью устраняются с помощью программ хелатирования и могут быть уменьшены до 95% с помощью хорошей программы обработки полимерами/фосфатами. Оксид железа вносит все больший вклад в отложения в котлах из-за фактического устранения отложений жесткости во многих системах и потому, что высокая скорость теплопередачи многих котлов способствует отложению железа.

Хеланты с высокими показателями стабильности, такие как ЭДТА, могут образовывать комплексы отложений железа.Однако эта способность ограничена конкуренцией с гидрат-ионами. Опыт показал, что полагаться только на ЭДТА или другие хелатирующие агенты — не самый удовлетворительный метод контроля уровня железа.

При нормальных скоростях подачи хелатирующего агента происходит ограниченное хелатирование поступающего железа в виде частиц. Обычно этого достаточно, чтобы растворить некоторое количество примесей железа в конденсате. Хелатирование магнетита (оксид, образующийся в условиях котла — смесь Fe2O3 и FeO) возможно, потому что хелатирующий агент соединяется с железистой (FeO) частью магнетита.

Избыток (высокий уровень) хелатирующего агента может удалить большое количество оксида железа. Однако это нежелательно, поскольку высокий избыток хелатирующего агента не может отличить оксид железа, образующий защитное магнетитовое покрытие, от оксида железа, образующего отложения.

Комбинация хелатирующего агента/полимера является эффективным подходом к контролю оксида железа. Адекватное количество хелатирующего агента подается для комплексной жесткости и растворимого железа с небольшим избытком для растворения примесей железа. Затем добавляются полимеры для придания кондиционированности и диспергирования любых оставшихся загрязнений оксидом железа (рис. 12-11).

Программа хелатообразователя/полимера может производить чистые поверхности воды, способствуя гораздо более надежной работе котла (Рисунок 12-12). Графики очистки неработающих котлов могут быть продлены, а в некоторых случаях и вовсе исключены. Это зависит от оперативного контроля и качества питательной воды. Хеланты с высокой комплексообразующей стабильностью являются «щадящими» обработками — они могут удалять отложения, которые образуются, когда качество питательной воды или управление обработкой периодически отклоняются от стандарта.

Котлы с умеренными отложениями в виде карбоната кальция и фосфата кальция можно эффективно очистить с помощью программы очистки от хелатирующего агента в процессе эксплуатации. Программы очистки хелатирующего агента в процессе эксплуатации должны контролироваться и не должны применяться на сильно отложенных котлах или применяться в слишком быстром темпе. Хеланты могут вызвать отслоение больших скоплений отложений за короткий период времени. Эти скопления могут закупорить коллекторы или повторно отложиться в критических зонах циркуляции, таких как трубы стен печи.

Программы очистки хелатирующего агента в процессе эксплуатации должны контролироваться и не должны применяться на сильно отложенных котлах или применяться в слишком быстром темпе. Хеланты могут вызвать отслоение больших скоплений отложений за короткий период времени. Эти скопления могут закупорить коллекторы или повторно отложиться в критических зонах циркуляции, таких как трубы стен печи.

В программе очистки от хелатирующего агента добавляется достаточное количество хелатирующего агента для растворения жесткости поступающей питательной воды и железа. Затем следует рекомендованный избыток хелантного корма.Настоятельно рекомендуется проводить регулярные осмотры (обычно каждые 90 дней), чтобы можно было контролировать ход лечения.

Уровень полимера в котле также должен быть увеличен выше нормальной концентрации. Это максимально удерживает частицы в объемной воде до тех пор, пока они не осядут в грязевом барабане. Для удаления частиц из котла необходимо увеличить количество «ударов» бурового барабана.

Программы очистки от хелатирующих агентов в процессе эксплуатации не рекомендуются, если анализы отложений показывают, что основные компоненты состоят из силикатов, оксида железа или любых других отложений, которые кажутся твердыми, прочно связанными или лишенными пористости.Поскольку в большинстве случаев такие отложения не удаляются успешно, очистка от хелатирующего агента в процессе эксплуатации не может быть оправдана в таких ситуациях.

Комбинации фосфат/хелат/полимер

Комбинации полимера, фосфата и хелатирующего агента обычно используются для получения результатов, сравнимых с обработкой хелатирующим агентом/полимером в котлах низкого и среднего давления. Чистота котла улучшается по сравнению с обработкой фосфатом, а присутствие фосфата обеспечивает простой способ проверки, подтверждающий наличие обработки в котловой воде.

Обработка только полимером

Программы обработки только полимерами также используются с определенным успехом. При такой обработке полимер обычно используется в качестве слабого хелатирующего агента для комплексирования жесткости питательной воды. Эти обработки наиболее эффективны, когда жесткость питательной воды постоянно очень низкая.

При такой обработке полимер обычно используется в качестве слабого хелатирующего агента для комплексирования жесткости питательной воды. Эти обработки наиболее эффективны, когда жесткость питательной воды постоянно очень низкая.

Очистка котловой воды высокого давления

Котлы высокого давления обычно имеют участки с высоким тепловым потоком и питательной водой, состоящей из деминерализованной подпиточной воды и высоким процентом возврата конденсата.Из-за этих условий котлы высокого давления подвержены щелочному воздействию. Котлы низкого давления, в которых в качестве питательной воды используется деминерализованная вода и конденсат, также подвержены щелочному воздействию.

Существует несколько способов повышения концентрации котловой воды. Одним из наиболее распространенных является отложение оксида железа на трубах излучающих стенок. Отложения оксида железа часто довольно пористые и действуют как миниатюрные котлы. Вода втягивается в месторождение оксида железа. Тепло, подводимое к осадку от стенки трубы, генерирует пар, который проходит через осадок.На место пара поступает больше воды. Этот цикл повторяется, и вода под залежами концентрируется до чрезвычайно высокого уровня. Под отложениями может находиться 100 000 частей на миллион каустика, в то время как основная вода содержит только около 5-10 частей на миллион каустика (рис. 12-13).

Тепло, подводимое к осадку от стенки трубы, генерирует пар, который проходит через осадок.На место пара поступает больше воды. Этот цикл повторяется, и вода под залежами концентрируется до чрезвычайно высокого уровня. Под отложениями может находиться 100 000 частей на миллион каустика, в то время как основная вода содержит только около 5-10 частей на миллион каустика (рис. 12-13).

Парогенераторы, поставляемые с деминерализованной или испаренной подпиточной водой или чистым конденсатом, могут быть защищены от щелочной коррозии с помощью обработки, известной под общим термином «координированный контроль фосфатов/рН».» Фосфат является буфером pH в этой программе и ограничивает локализованную концентрацию щелочи. Подробное обсуждение этой обработки включено в главу 11.

Если отложения сведены к минимуму, площади, где может скапливаться щелочь, уменьшаются. Чтобы свести к минимуму отложение железа в котлах высокого давления (1000-1750 фунтов на квадратный дюйм) были разработаны специальные полимеры, которые диспергируют железо и удерживают его в объемной воде.

Как и в случае с программами осаждения фосфатов и контроля образования хелатирующих агентов, использование этих полимеров с координированной обработкой фосфатом/pH улучшает контроль над отложениями.Рисунок 12-14 иллюстрирует эффективность диспергаторов в борьбе с отложением оксида железа. Условия испытаний: манометрическое давление 1500 фунтов на кв. дюйм (590 °F), тепловой поток 240 000 БТЕ/фут²/ч и скоординированный химический состав воды по программе фосфат/pH. Сравнение необработанной поверхности теплопередачи (показана слева) с условиями обработки полимерными диспергаторами (показаны справа) дает графическую иллюстрацию ценности диспергаторов в предотвращении отложений в парогенераторе. Способность уменьшать накопление оксидов железа является важным требованием при очистке котельных систем, работающих при высоком давлении и с питательной водой высокой чистоты.

В котлах сверхкритического давления используются все летучие вещества, обычно состоящие из аммиака и гидразина. Из-за чрезвычайно высокой вероятности образования отложений и загрязнения паром в сверхкритической прямоточной котловой воде недопустимы никакие твердые вещества, включая твердые вещества для обработки.

Из-за чрезвычайно высокой вероятности образования отложений и загрязнения паром в сверхкритической прямоточной котловой воде недопустимы никакие твердые вещества, включая твердые вещества для обработки.

Рис. 12-1. Классификация депозитов.

ИксРис. 12-2. Отложения снижают передачу тепла от котельной трубы к котловой воде, повышая температуру металла трубы.Может произойти перегрев металла трубы и выход из строя.

ИксРис. 12-4. U-образная трубка иллюстрирует циркуляцию воды и образование пара с отложениями.

ИксРис. 12-5. Циркуляция в зависимости от подводимой теплоты в котловом контуре.

ИксРис. 12-6. На переносимые водой частицы действуют противоположные силы. Поверхностные заряды могут притягивать частицы к осадку. Поток воды «увлекает» частицу за собой.

ИксРис. 12-7.Экспериментальные котлы используются для оценки программ химической обработки в жестких условиях.

Икс

ИксРис. 12-8. (Слева) Сканирующая электронная микрофотография (увеличение в 4000 раз) кристаллов фосфата кальция и силиката магния, образовавшихся в котловой воде, не обработанной диспергатором. (Справа) При использовании сульфированного полимера рост кристаллов контролируется.

ИксРис. 12-9. Хотя многие полимеры доступны для обработки котловой воды, уровни производительности различаются.

ИксРис. 12-10. Большинство металлов имеют шесть реакционноспособных координационных центров. ЭДТА может эффективно связываться с каждым центром координации и образовывать стабильный комплекс.

ИксРис. 12-11. Хелант/полимер может обеспечить высокую степень защиты от отложений железа при условии, что используется соответствующий полимер. Даже члены одного и того же семейства полимеров, такие как полиметакрилат (ПМА), могут сильно различаться по своим характеристикам.

ИксТаблица 12-2.

Эффективность фосфата/полимера можно поддерживать при высокой скорости теплопередачи путем выбора подходящего полимера. Икс

Эффективность фосфата/полимера можно поддерживать при высокой скорости теплопередачи путем выбора подходящего полимера. Икс| Тип обработки | Концентрация для обработки котлов (частей на миллион) | Скорость теплопередачи (БТЕ/фут 2 /ч) | Рабочее давление (psig) | % Уменьшение масштаба |

| Синтетический полимер А | 10 | 185 000 | 300 | 44 |

| Синтетический полимер B | 10 | 185 000 | 300 | 93 |

| Синтетический полимер C | 10 | 185 000 | 300 | 94 |

| Синтетический полимер B | 5 | 185 000 | 300 | 56 |

| Синтетический полимер C | 5 | 185 000 | 300 | 94 |

| Синтетический полимер B | 10 | 185 000 | 900 | 64 |

| Синтетический полимер C | 10 | 185 000 | 900 | 92 |

| Синтетический полимер B | 10 | 300 000 | 900 | 44 |

| Синтетический полимер C | 10 | 300 000 | 900 | 86 |

| Синтетический полимер B | 10 | 300 000 | 1200 | 30 |

| Синтетический полимер C | 10 | 240 000 | 1200 | 90 |

| Синтетический полимер C | 10 | 300 000 | 1200 | 83 |

Рис.

12-12.Хелант/полимер обеспечивает наиболее безотходный способ внутреннего контроля обработки. Условия испытаний: 600 фунтов на кв. дюйм изб.; 60 000 (большой зонд) + 180 000 (малый зонд) БТЕ/фут2/ч питательной воды, постоянная подпитки. Икс

12-12.Хелант/полимер обеспечивает наиболее безотходный способ внутреннего контроля обработки. Условия испытаний: 600 фунтов на кв. дюйм изб.; 60 000 (большой зонд) + 180 000 (малый зонд) БТЕ/фут2/ч питательной воды, постоянная подпитки. ИксФосфатный цикл — без обработки | Цикл фосфатов — натуральный кондиционер | Цикл фосфатов — кондиционер лигнина |

Цикл фосфатов — полимерные диспергаторы | Фосфатный цикл — смесь хелатирующих и полимерных диспергаторов | Цикл хелатирования — смесь хелатного агента и полимерного диспергатора |

Рис. 12-13.Пористые отложения создают условия, способствующие образованию высоких концентраций твердых частиц в котловой воде, таких как гидроксид натрия (NaOH).

Икс

ИксРис. 12-14. Экспериментальные поверхности теплопередачи котла (увеличение 800X), подвергшиеся воздействию загрязнения питательной воды железом. Отложение сильного оксида железа происходило (слева), когда полимер не использовался. Практически чистая поверхность была достигнута с помощью специальной программы полимеризации железа (справа).

ИксПрогрев до термогидролиза

Грег Найт, Скотт Карр и Эндрю Шоу

Термический гидролиз — это инновационный процесс очистки сточных вод от твердых частиц, обладающий многими преимуществами — финансовыми, экологическими и другими.Является ли ваш завод хорошим кандидатом?

Процесс термического гидролиза (THP) сравнивают с скороваркой. Он кондиционирует твердые вещества сточных вод при высокой температуре и давлении для улучшения усвояемости. Впрыскиваемый пар нагревает твердые вещества и поддерживает их при температуре приблизительно 165°C и манометрическом давлении 600 кПа (кПа) или 87 фунтов на квадратный дюйм в течение 20–30 минут, после чего давление сбрасывается. Сочетание высокой температуры и быстрого сброса давления делает материал более биоразлагаемым для последующего анаэробного сбраживания.Дополнительным преимуществом является то, что полученные твердые биологические вещества не содержат патогенов, что соответствует статусу «класса А».

Сочетание высокой температуры и быстрого сброса давления делает материал более биоразлагаемым для последующего анаэробного сбраживания.Дополнительным преимуществом является то, что полученные твердые биологические вещества не содержат патогенов, что соответствует статусу «класса А».

Доступен ряд конфигураций, включая периодические и непрерывные процессы. Cambi Group AS разработала технологию THP примерно 20 лет назад, но другие европейские и американские поставщики теперь также предлагают версии этой технологии.

Преимущества THP

Повышенная биоразлагаемость остатков сточных вод приводит к увеличению загрузки варочного котла, производству кека с более высоким содержанием твердых веществ, продукту с твердыми биологическими веществами, который соответствует высшим стандартам для применения в земле, и увеличению производства биогаза.Поскольку это улучшает усвояемость, а твердые вещества легче смешивать и перекачивать при более высоких концентрациях твердых веществ, THP можно использовать для увеличения скорости загрузки варочного котла. Это делает его привлекательным для объектов, которым необходимо перерабатывать больше твердых веществ в существующих системах или минимизировать размер и количество новых метантенков.

Это делает его привлекательным для объектов, которым необходимо перерабатывать больше твердых веществ в существующих системах или минимизировать размер и количество новых метантенков.

Улучшенная конверсия летучих твердых веществ в процессе сбраживания приводит к другим преимуществам, включая лучшую обезвоживаемость и более сухой осадок. Обработка твердых веществ при высокой температуре также дает твердые биологические вещества класса А для использования в качестве удобрений в соответствии с U.S. Правила EPA для землепользования. Жмых, полученный на предприятиях THP, также имеет меньше запахов, чем на обычных установках для пищеварения, что делает его более привлекательным для полезного повторного использования.

Фермеры тратят много денег на удобрения, богатые азотом и фосфором. Твердые биологические вещества также богаты азотом и фосфором, поэтому повторное использование очень стабильных твердых биологических веществ в качестве удобрения снижает затраты фермеров на удобрения, снижает затраты на управление для коммунальных служб и обеспечивает очень реальную экологическую выгоду за счет устойчивого повторного использования. Мы также знаем, что в глобальном масштабе наши ресурсы фосфора ограничены, поэтому повторное использование фосфора путем внесения в почву твердых биологических веществ является экологически устойчивой практикой.

Мы также знаем, что в глобальном масштабе наши ресурсы фосфора ограничены, поэтому повторное использование фосфора путем внесения в почву твердых биологических веществ является экологически устойчивой практикой.

Коммунальные предприятия с относительно высокими затратами на управление остатками могут извлечь выгоду из процесса, который уменьшает массу и объем твердых биологических веществ.

Важно понимать, что THP не обязательно увеличивает рекуперацию энергии из заданного количества твердых веществ из-за необходимости обеспечения технологического пара. Однако добавление THP позволяет объектам с существующими метантенками более чем удвоить их пропускную способность, что приводит к значительному увеличению чистого производства биогаза.Это может привести к эквивалентному увеличению производства энергии для объектов с комбинированным производством тепла и электроэнергии (ТЭЦ) или для объектов, производящих возобновляемый природный газ (RNG).

Включение THP — не панацея, и не во всех случаях это правильно. Но там, где заводы работают на полную мощность и нуждаются в будущем росте, THP позволяет владельцам и операторам увеличить мощность очистки существующих анаэробных варочных котлов. Коммунальные предприятия с относительно высокими затратами на управление остатками могут извлечь выгоду из процесса, который уменьшает массу и объем твердых биологических веществ.А создание лучшего и более ценного конечного продукта может повысить эффективность повторного использования и снизить затраты на управление.

Но там, где заводы работают на полную мощность и нуждаются в будущем росте, THP позволяет владельцам и операторам увеличить мощность очистки существующих анаэробных варочных котлов. Коммунальные предприятия с относительно высокими затратами на управление остатками могут извлечь выгоду из процесса, который уменьшает массу и объем твердых биологических веществ.А создание лучшего и более ценного конечного продукта может повысить эффективность повторного использования и снизить затраты на управление.

Более глубокое погружение

Опыт работы с THP в Великобритании и США выявил некоторые важные аспекты модернизации THP на существующих объектах. Во-первых, твердые частицы должны быть проверены перед поступлением на объекты THP. Для предотвращения проблем со скоплением ветоши и другого мусора в последующем оборудовании требуется примерно 5-миллиметровое сито.

В то время как обычное сбраживание требует сгущения перед процессом, термический гидролиз требует предшествующего обезвоживания; Таким образом, ТНР требует двух стадий обезвоживания — одну стадию перед ТНР и разложением, а другую — после нее. Хранилище кека также необходимо перед THP, чтобы обеспечить стабильную пропускную способность и эксплуатационную гибкость.

Хранилище кека также необходимо перед THP, чтобы обеспечить стабильную пропускную способность и эксплуатационную гибкость.

Поскольку для термического гидролиза требуется пар, заводы, добавляющие ТНР, обычно должны заменять свои водогрейные котлы паровыми котлами. Те, у кого есть ТЭЦ, захотят производить пар, а не горячую воду, из отработанного тепла ТЭЦ для обеспечения работы ТЭЦ.

Необходимо охладить материал твердых биологических веществ после термического гидролиза и перед разложением. Еще одно соображение при модернизации существующих метантенков заключается в том, что размер газопровода может быть недостаточно большим для увеличения производства биогаза на метантенк с THP.

Добавление THP улучшает производство газа за счет улучшения преобразования энергии твердых биологических веществ в биогаз. Однако для этого процесса требуется пар, поэтому часть образующегося биогаза обычно используется для производства пара.

Хотя на многих существующих объектах THP также есть ТЭЦ, эта технология не всегда идет рука об руку с THP. Там, где стоимость электроэнергии высока и доступны кредиты на экологически чистую энергию — как в Европе и некоторых регионах США — производство дополнительного биогаза дает значительную выгоду.ТЭЦ может очень хорошо подходить для ТТЭ, потому что ТЭЦ генерирует горячий выхлопной газ, который можно использовать для производства пара. По этой причине в Европе довольно распространено использование ТЭЦ с ТТЭ, где средняя цена на электроэнергию выше, чем в США. В последнее время производство ГСЧ также тщательно рассматривается как альтернативное использование биогаза (например, для трубопроводный впрыск или для автомобильного топлива). Важно изучить экономические аспекты вариантов использования биогаза в каждом конкретном случае, чтобы разработать наилучшее и наиболее эффективное использование газа в данной ситуации.

Там, где стоимость электроэнергии высока и доступны кредиты на экологически чистую энергию — как в Европе и некоторых регионах США — производство дополнительного биогаза дает значительную выгоду.ТЭЦ может очень хорошо подходить для ТТЭ, потому что ТЭЦ генерирует горячий выхлопной газ, который можно использовать для производства пара. По этой причине в Европе довольно распространено использование ТЭЦ с ТТЭ, где средняя цена на электроэнергию выше, чем в США. В последнее время производство ГСЧ также тщательно рассматривается как альтернативное использование биогаза (например, для трубопроводный впрыск или для автомобильного топлива). Важно изучить экономические аспекты вариантов использования биогаза в каждом конкретном случае, чтобы разработать наилучшее и наиболее эффективное использование газа в данной ситуации.

Последние инновации THP

Сегодня в большинстве применений термический гидролиз используется до анаэробного сбраживания, но в настоящее время существует процесс, который позволяет использовать термический гидролиз после анаэробного сбраживания. Солюбилизированный материал, выходящий из THP, обезвоживается до концентрации твердых частиц 40 процентов или выше. Побочный поток от обезвоживания, который имеет высокую биоразлагаемую химическую потребность в кислороде, направляется обратно в метантенки, что приводит к повышению производства газа и улучшению конверсии летучих твердых веществ.Подобная система предлагает возможность более простой модернизации THP для существующих процессов.

Солюбилизированный материал, выходящий из THP, обезвоживается до концентрации твердых частиц 40 процентов или выше. Побочный поток от обезвоживания, который имеет высокую биоразлагаемую химическую потребность в кислороде, направляется обратно в метантенки, что приводит к повышению производства газа и улучшению конверсии летучих твердых веществ.Подобная система предлагает возможность более простой модернизации THP для существующих процессов.

Еще одним новым вариантом является промежуточный термический гидролиз. Это влечет за собой включение термического гидролиза между двумя стадиями пищеварения. Владельцы будут перерабатывать остатки посредством обычного сбраживания, затем THP, а затем еще одного этапа сбраживания, чтобы максимизировать преобразование твердых веществ и рекуперацию энергии.

Оба этих появляющихся подхода потенциально могут быть благоприятны для предприятий с большим объемом существующих метантенков.В таких ситуациях владельцы не стремятся получать больше твердых веществ с помощью ограниченного количества варочных котлов, а могут воспользоваться другими преимуществами. Они могут извлечь выгоду из улучшенной производительности сбраживания за счет лучшей конверсии твердых веществ и увеличения производства газа, строительства и обслуживания меньшего объекта THP, а также производства кека более высокого качества для полезного использования.

Они могут извлечь выгоду из улучшенной производительности сбраживания за счет лучшей конверсии твердых веществ и увеличения производства газа, строительства и обслуживания меньшего объекта THP, а также производства кека более высокого качества для полезного использования.

Об авторах

Грег Найт является техническим руководителем компании Black & Veatch по термическому гидролизу в США.С. и руководил разработкой технологических процессов для анаэробного сбраживания и проектов THP по обе стороны Атлантики. Он имеет 14-летний опыт работы в сфере управления водными ресурсами, сточными водами и биологическими твердыми веществами.

Скотт Карр (Scott Carr) — руководитель международной практики и технологий Black & Veatch в области управления твердыми биологическими веществами и остатками. Имея 30-летний опыт работы, он сосредоточил свою карьеру на всех аспектах управления твердыми биологическими веществами и остатками, включая переработку и полезное использование твердых биологических веществ.

Эндрю Шоу (Andrew Shaw) — руководитель международной практики и технологий в области очистки сточных вод и устойчивого развития компании Black & Veatch, а также заместитель вице-президента.Он имеет докторскую степень в области инженерии-эколога и имеет 20-летний опыт очистки сточных вод по всему миру.

Последствия коррозии в котле

Коррозия котлов и ее последствияКоррозия котлов является причиной половины всех вынужденных отключений и почти всех отказов труб котлов на электростанциях, поэтому ее предотвращение крайне важно. Однако электростанции далеко не единственные, кто страдает от коррозии и выхода из строя котлов.Любое предприятие, использующее паровые котлы, может столкнуться с нарушениями из-за коррозионных повреждений.

Поскольку устранение последствий коррозии является дорогостоящим и сложным делом, необходимо принять меры для предотвращения коррозии. Уменьшая коррозию, вы можете сэкономить на ремонте и замене. Помимо того, что вы поможете своему предприятию сэкономить деньги на ремонте, вы можете сократить время простоя, обеспечив защиту вашего котла от коррозии.

Уменьшая коррозию, вы можете сэкономить на ремонте и замене. Помимо того, что вы поможете своему предприятию сэкономить деньги на ремонте, вы можете сократить время простоя, обеспечив защиту вашего котла от коррозии.

Если вы хотите уменьшить коррозию котла, ознакомьтесь с некоторыми основными причинами коррозии и узнайте больше о последствиях коррозии.Наконец, вы можете создать план предотвращения коррозии котла на вашем объекте.

Причины коррозииКоррозия имеет несколько причин, но многие из них связаны с химическим составом воды. Кислотность, растворенный кислород и твердые вещества могут способствовать коррозии котла. Поддержание баланса этих веществ может предотвратить повреждение системы, если вы понимаете, почему уровни, выходящие за пределы допустимого диапазона, могут вызывать точечную коррозию металла.

Некоторые из основных причин коррозии включают следующее:

1.Растворенный кислород

В присутствии кислорода сталь распадается на нерастворимые или растворимые соединения железа. Кислород вызовет точечную коррозию в секции предварительного котла и в трубах. Удаление кислорода с помощью катализируемого сульфита натрия или гидразина приводит к химическому удалению кислорода. Этот процесс помогает либо вместо механической деаэрации, либо после процесса.

Кислород вызовет точечную коррозию в секции предварительного котла и в трубах. Удаление кислорода с помощью катализируемого сульфита натрия или гидразина приводит к химическому удалению кислорода. Этот процесс помогает либо вместо механической деаэрации, либо после процесса.

2. Кислотность

Кислотность также влияет на коррозию материала котла. Кислотная коррозия часто возникает в части возврата конденсата в системе.Низкий уровень pH, указывающий на более кислую воду, входит в число трех основных причин коррозии, наряду с растворенным кислородом и ослабленными металлическими участками. Хотя вода кажется безвредной, растворенные газы могут влиять на ее уровень pH, что приводит к износу поверхностей внутри бойлера. Например, углекислый газ может сделать воду кислой, что способствует точечной коррозии металла.

Кислотные атаки могут быть вызваны другими химическими веществами, кроме углекислого газа. В котлах высокого давления растворимые соли никеля или магния могут гидролизоваться в кислоты. Эти кислоты воздействуют на поверхности внутри котла, что приводит к дальнейшей точечной коррозии.

Эти кислоты воздействуют на поверхности внутри котла, что приводит к дальнейшей точечной коррозии.

3. Растворенные твердые вещества

Твердые частицы в воде также могут способствовать образованию коррозии. Например, соли кальция и магния, кремнезем, марганец и железо могут образовывать накипь в котле. Когда растворенные твердые вещества оседают на металле, эти образующие накипь минералы могут удерживать под собой соли натрия. Хотя соли натрия не вызывают отложений, они могут вызвать точечную коррозию и коррозию под накипью, которые останутся незаметными, пока вы не удалите накипь.

Хотя натрий вызывает проблемы с образованием накипи, он также может способствовать возникновению других проблем с коррозией в системе. Карбонат натрия может превращаться в гидроксид натрия посредством гидролиза. Последнее соединение реагирует с железом в котле, растворяя его и образуя феррат натрия. Затем этот продукт снова подвергается гидролизу, превращаясь обратно в гидроксид натрия, продолжая процесс. Суставы и изгибы особенно подвержены этому типу повреждений от натрия в воде.

Суставы и изгибы особенно подвержены этому типу повреждений от натрия в воде.

Хотя повторное использование как можно большего количества конденсата для экономии затрат на топливо становится все более популярным вариантом, это может привести к большему количеству проблем, чем решить.Другая причина коррозии может возникнуть, когда неочищенный конденсат возвращается в систему, принося с собой растворенные оксиды железа и меди обратно в котел. Чтобы предотвратить этот тип коррозии, заводы часто используют летучие амины в виде нейтрализующей или пленкообразующей обработки, которые предотвращают повреждение загрязняющих веществ в конденсате.

Нейтрализаторыпревращаются в пар, где они могут реагировать с углекислым газом и нейтрализовать его, снижая кислотность за счет повышения pH конденсации.Пленкообразователи также превращаются в пар, но конденсируются в защитную пленку, которая покрывает металл и предотвращает его повреждение коррозией.

Последствия коррозии котла Коррозия может повредить внутреннюю часть вашего котла двумя способами — общим и точечной. Общая коррозия приводит к повреждению всей системы, а точечная коррозия вызывает локальную эрозию мелких частей котла, например, труб.

Общая коррозия приводит к повреждению всей системы, а точечная коррозия вызывает локальную эрозию мелких частей котла, например, труб.

Вы должны внимательно следить за коррозией при минимальном использовании котла, но повреждение может произойти в любое время.Поддержание химического состава воды и регулярная очистка системы предотвратят коррозию, которая может отключить вашу систему или снизить ее эффективность.

Вот наиболее распространенные последствия коррозии котлов:

1. Потеря эффективности

Коррозия и отложения накипи снижают эффективность системы. Продукты коррозии также способствуют образованию накипи. Таким образом, даже если у вас еще нет накипи, чем больше коррозии, тем больше вероятность того, что вытащенный металл вызовет отложения, снижающие эффективность.Даже образование накипи размером всего в одну восьмую дюйма может значительно снизить эффективность.

Циклическое образование накипи способствует усилению коррозии. Он может задерживать натрий под накипью, образуя ямки на внутренней поверхности и приводя к дальнейшему повреждению внутри котла и его трубок.

Он может задерживать натрий под накипью, образуя ямки на внутренней поверхности и приводя к дальнейшему повреждению внутри котла и его трубок.

Коррозия, разъедающая металл, также снижает эффективность системы. Отверстия в металле создают протечки, которые могут привести к серьезным проблемам в работе и остановке котла. Если вы не устраните повреждение, эти утечки могут неожиданно привести к отказу системы.

2. Сокращение срока службы системы

Неспособность контролировать коррозию сокращает срок службы всей системы. Коррозия со временем усугубится, особенно если не уделять должного внимания водно-химическому режиму. Потеря эффективности, которую вы испытываете, будет продолжать ухудшаться до тех пор, пока система не отключится.

Например, коррозия, вызванная оксидами железа или меди из конденсата, может уменьшить циркуляцию воды, что может привести к истощению трубы. Это событие может серьезно повредить трубы и другие части котловой системы. Чем больше частей котла необходимо заменить, тем более целесообразной будет замена системы. Однако такая покупка больше сократит прибыль вашего предприятия, чем предотвратит коррозию.

Чем больше частей котла необходимо заменить, тем более целесообразной будет замена системы. Однако такая покупка больше сократит прибыль вашего предприятия, чем предотвратит коррозию.

3. Более высокие затраты

Коррозия может привести к высоким затратам на ремонт системы или замену поврежденных деталей. Во многих случаях поврежденные трубы или детали требуют замены, а не ремонта. Чтобы устранить ущерб, вам нужно будет отключить вашу систему, что снизит производительность вашего объекта.Чем чаще вам нужно делать ремонт, тем менее эффективным становится ваше предприятие, что приводит к упущенной выгоде из-за невозможности эксплуатировать ваши котлы в пиковую нагрузку.

Кроме того, время простоя сокращает ваши операции и прибыль. Например, за пять лет косвенные затраты на коррозию компании Pacific Gas and Electric Co. составили 80 миллионов долларов. Другой пример, показывающий серьезность затрат, понесенных из-за несоблюдения надлежащего химического состава котловой воды, — это перебои в подаче электроэнергии, которые могут составлять более 1 миллиона долларов в день.

Потеря производительности и затраты на ремонт складываются. Если вам придется заменить всю систему из-за коррозии, вы заплатите еще более высокую цену за свою небрежность.

4. Отверстия

Дыры возникают, когда вы продолжаете эксплуатировать систему, в которой уже имеется серьезная точечная коррозия. Ямы не восстанавливаются сами по себе и не меняют свою тяжесть. Вместо этого они ухудшаются, поскольку химическая реакция, вызвавшая их эрозию, продолжается до тех пор, пока металл не станет казенным. Поскольку нарушение может нанести непоправимый ущерб вашей котельной системе, дыры могут привести к отказу всей системы.

5. Питтинг

Точечная коррозия — это больше, чем незначительная проблема. В зонах котла с высоким содержанием кислорода кислород вступает в реакцию с металлом, образуя ямки на поверхности. Если ваша химическая обработка отключена или ваш резервуар для питательной воды или деаэратор не работают должным образом, эти ямы могут образовываться и продолжать углубляться, пока не появятся отверстия в металле. Как уже отмечалось, дыры могут привести к сбою системы.

Как уже отмечалось, дыры могут привести к сбою системы.

Точечная коррозия, возникающая под накипью, называется «коррозией под отложениями».Этот тип коррозии в сочетании с накипью приводит к серьезному повреждению системы.

На заводе с уровнем отложений от 7,8 г/фут2/год до 8,9 г/фут2/год отложения вызвали сильное образование накипи на поверхности труб. Дополнительный слой повысил температуру в этом районе и задержал минералы под окалиной. Совместное воздействие дополнительного напряжения и подотложенной коррозии привело к полному выходу из строя трубы котла. Если бы предприятие сохраняло дебиты отложений ниже 1-2 г/фут2/год, оно не понесло бы такого серьезного ущерба.

Как предотвратить коррозию котла Какими бы серьезными ни были последствия коррозии, вы можете предотвратить их путем надлежащего контроля и обработки воды в системе. Например, как мониторинг pH, так и регулировка подачи воды являются жизненно важными компонентами программы предотвращения коррозии. Они оба предотвращают повреждение металлических компонентов котла и его труб кислотой и растворенными газами. Кроме того, ведение журнала котла и планирование регулярного обслуживания системы котла может помочь предотвратить коррозию котла.

Они оба предотвращают повреждение металлических компонентов котла и его труб кислотой и растворенными газами. Кроме того, ведение журнала котла и планирование регулярного обслуживания системы котла может помочь предотвратить коррозию котла.

Некоторые из лучших способов предотвращения коррозии котла включают следующее:

1. Мониторинг кислотно-щелочного баланса воды в системе

Контроль кислотно-щелочного баланса воды является важным шагом для предотвращения повреждения котла кислотностью. Даже при точной регулировке питательной воды у вас могут быть загрязнения в самом котле. Когда вы выпариваете воду, загрязняющие вещества остаются, со временем концентрируясь и потенциально вызывая отложения накипи и коррозию.

При мониторинге вашей системы на кислотность и загрязняющие вещества обратите внимание на следующие уровни:

- Уровень железа: Измерение количества железа в воде позволит определить его избыточное количество.

Высокий уровень железа может откладываться в системе и снижать ее эффективность.

Высокий уровень железа может откладываться в системе и снижать ее эффективность. - Уровень pH: Мониторинг pH вашей котловой воды поможет вам определить, когда необходимо продувку системы, чтобы удалить часть загрязненной воды и уменьшить воздействие этих продуктов.Идеальный pH для питательной воды составляет от 7 до 9, слегка щелочной. Чтобы вода оставалась в пределах этого диапазона, добавьте соли фосфата натрия или гидроксид натрия. К сожалению, вы не можете напрямую контролировать рН внутри тепла котла. Скорее, вы должны измерять pH в более прохладном боковом потоке с более низким давлением.

- Уровень натрия: Контроль содержания натрия в воде и паре также поможет вам предотвратить коррозию. Если вы обнаружите, что приближаетесь к опасному уровню, вы сможете лучше контролировать присутствие этого минерала в организме.

2. Используйте программу регулярного обслуживания

Простой способ предотвратить коррозию котла – это планировать регулярные осмотры и обслуживание вашей котельной системы. С помощью программы обслуживания вы можете выделить персонал для поддержания чистоты вашего котла. Эти программы также могут помочь вашей компании защитить ваши котлы от коррозии и накипи. Когда у вас есть регулярные проверки и услуги, у вас больше шансов обнаружить проблемы на ранней стадии и принять меры до того, как произойдет значительный ущерб.

С помощью программы обслуживания вы можете выделить персонал для поддержания чистоты вашего котла. Эти программы также могут помочь вашей компании защитить ваши котлы от коррозии и накипи. Когда у вас есть регулярные проверки и услуги, у вас больше шансов обнаружить проблемы на ранней стадии и принять меры до того, как произойдет значительный ущерб.

3. Отрегулировать питательную воду

Регулировка питательной водыпредотвращает воздействие растворенного кислорода на металлические поверхности системы. В зависимости от результатов мониторинга вам может потребоваться добавить очищающие агенты или использовать деаэратор для удаления кислорода.

Если вы хотите удалить кислород с помощью очищающих агентов, вы можете использовать три обычных химиката, в зависимости от системы.

- Сульфит натрия: Компании обычно используют сульфит натрия в системах среднего или низкого давления.При использовании в системах с давлением более 1000 фунтов на квадратный дюйм сульфит натрия преобразуется в сероводород или диоксид серы, которые вызывают коррозию.

Дополнительное давление заставляет сульфит натрия увеличивать содержание твердых веществ в воде, поэтому это химическое вещество лучше всего работает в системах, работающих под давлением 1000 фунтов на квадратный дюйм.

Дополнительное давление заставляет сульфит натрия увеличивать содержание твердых веществ в воде, поэтому это химическое вещество лучше всего работает в системах, работающих под давлением 1000 фунтов на квадратный дюйм. - Гидразин: Обычно компании предпочитают использовать гидразин для котлов высокого давления. В системах с более высоким давлением гидразин хорошо реагирует с кислородом с образованием воды и азота.Однако Управление по санитарному надзору за качеством пищевых продуктов и медикаментов (FDA) запрещает использование этого продукта на предприятиях пищевой промышленности.

- Эриторбат натрия: Эриторбат натрия нетоксичен и может заменить два других химических вещества при использовании на предприятиях пищевой промышленности. Поскольку это химическое вещество является нетоксичной альтернативой двум вышеуказанным поглотителям, оно безопасно для предприятий пищевой промышленности.

Наряду с очистителями механические деаэраторы также могут удалять кислород, но не могут его удалить. Эти механизмы используют обратный процесс, который приводит к попаданию растворенных газов в воду. Многие механические устройства для удаления кислорода снизят количество до 7 млрд, но они могут удалить из воды свободный углекислый газ. Имейте в виду, что снижение уровня кислорода ниже 7 частей на миллиард обычно не приводит к улучшению работы системы.

Эти механизмы используют обратный процесс, который приводит к попаданию растворенных газов в воду. Многие механические устройства для удаления кислорода снизят количество до 7 млрд, но они могут удалить из воды свободный углекислый газ. Имейте в виду, что снижение уровня кислорода ниже 7 частей на миллиард обычно не приводит к улучшению работы системы.

Этот метод удаления кислорода начинается с нагревания воды и использования воздуха с низким содержанием кислорода над деаэратором. Нагрев воды уменьшает количество кислорода, которое она может удерживать, в то время как воздух с низким содержанием кислорода над водой дает кислороду место для выхода.Регулируя кислород в питательной воде с помощью этого метода, вы можете уменьшить количество растворенного кислорода, который может нанести вред вашей системе, если его не контролировать.

4. Используйте бортовой журнал котла

Другим способом минимизировать коррозию котла является ведение бортового журнала котла. С бортовым журналом вы можете отслеживать правильную работу оборудования вашей котельной и легче определять, когда что-то меняется. Например, бортовой журнал может помочь вам увидеть, изменяется ли температура в питающем резервуаре или давление в деаэраторе, что поможет вам принять меры до того, как произойдет более дорогостоящее коррозионное повреждение.Кроме того, вы можете использовать журнал для отслеживания изменений pH, которые могут указывать на наличие технологического загрязнения или на необходимость корректировки программы очистки воды.

С бортовым журналом вы можете отслеживать правильную работу оборудования вашей котельной и легче определять, когда что-то меняется. Например, бортовой журнал может помочь вам увидеть, изменяется ли температура в питающем резервуаре или давление в деаэраторе, что поможет вам принять меры до того, как произойдет более дорогостоящее коррозионное повреждение.Кроме того, вы можете использовать журнал для отслеживания изменений pH, которые могут указывать на наличие технологического загрязнения или на необходимость корректировки программы очистки воды.

Вы не одиноки в защите от коррозии. В Chardon Laboratories у нас есть химикаты, необходимые для поддержания pH воды, и детали для замены любых поврежденных компонентов. Кроме того, мы можем предоставить детали, необходимые для поддержания надлежащего химического состава воды для уменьшения коррозии.Некоторое котельное оборудование, которое у нас есть, включает следующее:

- Solenoid Solenoid

- Chemical Mix Tanks с агитаторами

- Chemical Pumps

- контактных насосов

- Контроллеры

- коррозионные купонные пакет

- зонды

В дополнение к оборудованию, чтобы помочь вам поддержать химию воды, мы также будем лечить воду и запланируйте регулярные повторные визиты, чтобы помочь вам поддерживать надлежащий баланс химических веществ. Для поглощения растворенного кислорода мы используем сульфит.Кроме того, наш процесс смешивания предотвращает оседание отложений, что может привести к питтингу в будущем.

Для поглощения растворенного кислорода мы используем сульфит.Кроме того, наш процесс смешивания предотвращает оседание отложений, что может привести к питтингу в будущем.

Мы признаем важность предотвращения отложений, которые способствуют образованию накипи. Увеличение накипи на внутренних поверхностях стоит вам денег из-за потраченного впустую топлива. Толщина окалины всего 0,03 дюйма требует на 7 % больше топлива для достижения того же тепла, что и устройство без окалины. В то время как потраченное впустую топливо стоит вам денег, накипь также может способствовать коррозии. Если вы выберете нас для предотвращения образования отложений и защиты вашего устройства от коррозии, вы сэкономите деньги.

Поиск правильной обработки котловой воды и химического баланса для вашего котла требует опыта и знаний. Доверьтесь нашим специалистам и процедурам, сертифицированным по стандарту ISO, чтобы получить устойчивый к коррозии водный баланс, необходимый для увеличения срока службы вашей системы.

Защитите свой котел от разрушительного воздействия коррозии с помощью превентивных мер, которые со временем сэкономят ваши деньги. Позвольте нашей команде в Chardon Laboratories помочь.Вы можете доверять всем нашим процессам и специалистам, каждый из которых имеет сертификат ISO. Кроме того, мы гарантируем результат и устанавливаем необходимое оборудование. Мы не просто продаем химикаты. Мы продаем чистые системы.

Если вы хотите предотвратить вред, наносимый газами или минералами в вашей котловой воде, свяжитесь с нами в Chardon Laboratories.

Мэтт Уэлш

Мэтт Уэлш — вице-президент и консультант по воде в Chardon Labs.Он помогает консультировать широкий круг клиентов, использующих различные методы очистки воды, от химических до безхимических подходов, больших и малых применений и в широком диапазоне географических влияний. Обладая 20-летним опытом работы в области водоподготовки, включая широкий спектр услуг по устранению неполадок и обслуживанию систем отопления, вентиляции и кондиционирования воздуха, не предназначенных для питья, а также промышленных установок, он является экспертом в области химии для водоподготовки градирен, котлов и замкнутых систем.

Обладая 20-летним опытом работы в области водоподготовки, включая широкий спектр услуг по устранению неполадок и обслуживанию систем отопления, вентиляции и кондиционирования воздуха, не предназначенных для питья, а также промышленных установок, он является экспертом в области химии для водоподготовки градирен, котлов и замкнутых систем.

Поделиться:

Коррозия – это превращение металла в его рудную форму.Железо, например, в результате коррозии превращается в оксид железа. Однако процесс коррозии представляет собой сложную электрохимическую реакцию и принимает множество форм. Коррозия может вызвать общее прилипание к большой металлической поверхности или привести к точечному проникновению металла. Коррозия является актуальной проблемой, вызываемой водой в котлах. |  Деаэрация и в последнее время использование мембранных уплотнителей являются лучшими и наиболее распространенными способами предотвращения коррозии путем удаления растворенных газов (в основном O 2 и CO 2 ). Для получения дополнительной информации о различных типах коррозии посетите следующие веб-страницы: Защита стали в котельной системе зависит от температуры, pH и содержания кислорода. Как правило, более высокие температуры, высокие или низкие уровни pH и более высокие концентрации кислорода увеличивают скорость коррозии стали.Механические и эксплуатационные факторы, такие как скорости, напряжения металла и условия эксплуатации, могут сильно влиять на скорость коррозии. Системы различаются по склонности к коррозии и должны оцениваться индивидуально. Найдите информацию о других основных проблемах, возникающих в котлах: образование накипи, пенообразование и заливка. Для описания характеристик идеальной котловой воды нажмите здесь. Сопутствующая тема: Индекс Ланжелье Литература |

Прикладные науки | Бесплатный полнотекстовый | Термический гидролиз осадка сточных вод: пример очистных сооружений в Бургосе, Испания

Приложение A. Баланс массы и энергии установки термического гидролиза

Баланс массы и энергии представлен в уравнениях (A1) и (A2) для THP . Эти уравнения соответствуют «внешним уравнениям» ТВД, связанным с контрольным объемом, обозначенным пунктирными линиями на рис. 2.Эти уравнения использовались для расчета значений среднего цикла. ТВД считался единым целым и в этих уравнениях указывались только те потоки, которые взаимодействуют с рулем.MTS-pt+ Mwater-pt+ Mls = MTS-flash-tank + Mwater-flash-tank + Mpg

(А1)

(МТС-pt* Cp-TS + Mвода-pt* Cp-вода) ∗ T0 + Mls* hls= (MTS-flash-tank* Cp-TS +Mwater-flash-tank* Cp-water) ∗ Tflash-tank + Миль на галлон* л. с.

с.

(А2)